SPHD深冲钢关键元素控制实践

2014-02-09徐超周永志高亚明

徐超,周永志,高亚明

(日照钢铁集团有限公司板材制造部,山东日照 276806)

生产技术

SPHD深冲钢关键元素控制实践

徐超,周永志,高亚明

(日照钢铁集团有限公司板材制造部,山东日照 276806)

从日钢SPHD深冲钢生产实际出发,分析了该钢种C、O、P、S、N等关键元素的控制要点;转炉终点C含量介于0.04%~0.07%的比例达到79.3%,中间包平均C 0.015%;铸坯O控制在22×10-6左右,中间包平均P 0.015%,中间包S控制在0.011%左右,坯样N≤30×10-6合格率为86.6%。

SPHD深冲钢;关键元素控制;工艺

1 前言

深冲钢冷轧板广泛用于汽车、家电外壳面板等各个领域,它具有较高的屈服强度和优良的延伸率。SPHD深冲钢产品要求良好的冲压成型性能和涂镀性能,成分要求稳定,钢水洁净度高。SPHD钢冷轧基料广泛用于冲压件,要求带材表面质量好,尺寸精度高和较小的时效性。为了保证带材的力学性能,如较低的屈服强度和较好的镀锌、彩涂效果,关键元素含量控制是冶炼SPHD深冲钢的关键环节,控制好出钢碳、温协调是生产低碳深冲SPHD钢的关键[1]。日钢2012年RH炉热试投产后,为满足市场需求和市场竞争的需要,拓宽品种规格,先后开发出冷轧基料用的SPHD、SPHE等,而开发生产该钢种的难点主要在于关键元素控制及铸坯表面裂纹等缺陷。

为了解决开发过程中存在的问题,经过大量生产数据和相关参数资料的搜集,通过分析和研究,SPHD钢种工艺不断优化,关键元素逐步受控。

2 工艺控制

SPHD钢生产工艺分单联及双联工艺。单联工艺流程为:高炉铁水→铁水预处理→转炉→LF炉→RH炉→板坯连铸,其中LF炉起保温作用。双联工艺流程为:高炉铁水→转炉→RH炉→LF炉(脱硫)→板坯连铸。

SPHD钢种成分如表1所示,装入量为:铁水129 t,铁块、废钢各4 t,自循环3 t。

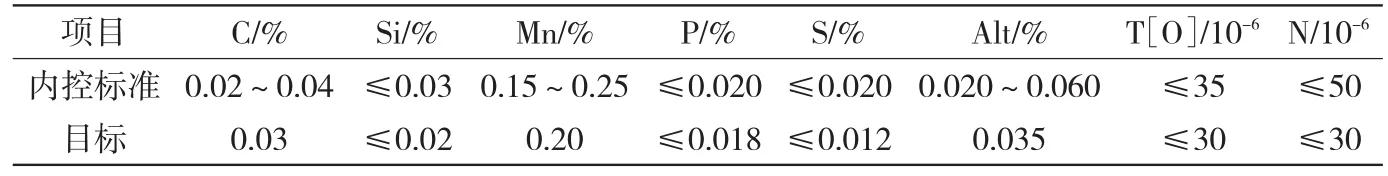

表1 SPHD钢种成分

2.1 单联工艺

单联工艺铁水预处理要求出站铁水硫≤0.008%,脱硫后加150 kg聚渣剂后进行扒渣,要求扒净脱硫渣,铁水裸露面积≥90%。转炉冶炼不添加球团矿,转炉一次终点温度控制在1 680~1 700℃。转炉关键元素控制C 0.05~0.07%,P≤0.020%,S≤0.020%。

单联工艺不经LF炉:出钢过程加入300 kg石灰和100 kg萤石球对钢水进行顶渣处理。在渣面均匀洒入30~50 kg铝粒,100~150 kg改质剂进行顶渣脱氧改质,转炉下渣量大时按上限加。氩站出站[O]控制为:(300~500)×10-6。单联工艺经LF炉:LF炉处理主要目的是钢水保(升)温,处理过程中钢水不脱氧,钢包渣改质但不造白渣,保证过程中减少钢水增氮和增碳。LF炉出站温度1 620~1 630℃。RH出站成分要求C<0.03%,Si≤0.02%,P≤0.020%,S≤0.015%。

2.2 双联工艺

双联工艺铁水不进行预处理,要求铁水硫≤0.035%。转炉冶炼可适当添加球团矿,终点温度控制在1 640~1 660℃。转炉关键元素控制:C 0.04~0.07%,P≤0.016%,S≤0.020%。转炉不加Mn合金化,不脱氧。出钢过程加入200 kg石灰渣洗。出站[O]控制在(400~600)×10-6。

RH:脱碳、脱氧、合金化。目标C≤0.01%,P≤0.018%,S≤0.020%。LF炉处理目的:调整温度和成分,造白渣脱硫。过程中要减少钢水增[N]和[C]。LF炉出站温度1 590~1 595℃,钢水至连铸机温度(1 585±5)℃。

3 关键元素控制

3.1 C

转炉炼钢工序中,控制好出钢碳、温协调是生产低碳深冲SPHD钢的关键,转炉冶炼时,转炉出钢碳浓度ω[C]可以达到0.02%,为减少炉衬侵蚀、维护炉况,进而提高炉龄,转炉冶炼超低碳钢碳浓度ω[C]控制在0.04%~0.07%的水平。此外,终点[C]控制太低,钢水过氧化性强,钢中的氧含量过高影响钢的质量,终点[C]过高RH易产生喷溅[2]。在保证碳含量的同时,确定合理的出钢温度,做到碳、温协调出钢,严禁钢水过氧化,为RH处理工序创造条件。

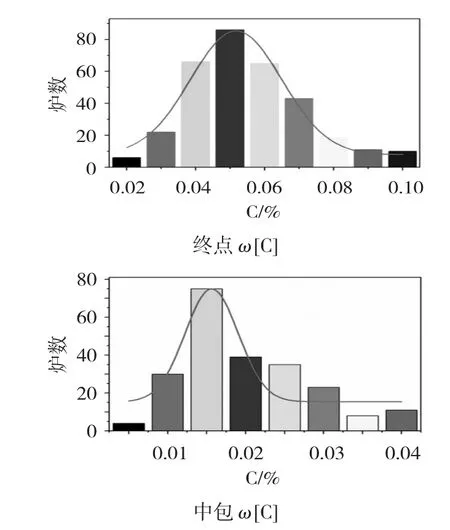

2013年4月18日—5月22日共生产了336炉41 525 t SPHD低碳低硅钢,点吹73炉。对取出一倒样的有效328炉数据进行拉碳分析,如图1所示,终点碳含量介于0.04%~0.07%的比例达到79.3%,碳含量服从正态分布,冶炼控制较好。中包C控制较好,大部分炉次C控制在0.015%~0.020%。

3.2 O

转炉吹炼终点钢水中的氧含量ω[O]对钢水纯净度和金属收得率有重要的影响,根据反应平衡的原理,随着钢中ω[C]的降低,ω[O]势必会增高[3]。因此在出钢过程中,如何能在保证一定ω[C]的同时,尽量降低ω[O],对于冶炼低碳钢有重要意义。钢水终点的碳氧积是评价转炉终点控制效果的重要指标,在ω[C]一定时,它的高低是衡量ω[O]的重要依据。终点碳氧积低有利于降低合金消耗,减少脱氧过程中形成的夹杂物,提高钢水质量。

图1 SPHD深冲钢终点ω[C]及中包ω[C]分布

理论上,根据碳氧反应平衡理论,在一定温度和压强下转炉终点的碳氧积应该是定值。但在转炉实际生产过程中,由于动力学原因,碳氧质量分数分布一般情况都会在理论值附近的范围内波动。碳氧反应平衡时CO的分压为100 kPa,转炉平均终点温度1 670℃,根据理论计算,当ω[O]的单位为10-6时,那么碳氧积m=ω[C]·ω[O]≈21,与文献[4]中的数据一致。针对未点吹的328炉有效数据,分炉座统计冶炼终点碳氧质量分数分布状况,如图2所示。5#~8#转炉碳氧积分别为22.6,23.2,25.0,25.6。5#、6#转炉碳氧积实际数据与理论计算比较接近,7#、8#转炉碳氧积数据更接近26左右,与21有一定差距,对于7#、8#转炉,分别拟合出碳氧分布实际曲线。7#、8#转炉的终点碳氧分布与理论值偏离较大,实际的碳氧积大都高于理论平衡时的碳氧积,并且碳氧含量的稳定性控制较差。

图2 5#~8#转炉SPHD深冲钢碳氧分布

为了进一步准确地分析C、O之间的关系,寻找适合的出钢碳含量范围使得终点氧含量能够尽可能的降低,将5#转炉冶炼SPHD钢时的终点[C]含量划分为6个范围,从统计学角度进行讨论,见表2。由于中间样精确到小数点后2位,无法精确区间统计。

当终点ω[C]=0.03%时,钢水过氧化严重,转炉终点氧含量平均高达713.6×10-6,过高的氧含量给后续RH精炼带来过大的压力,最终会在铸坯中产生较多的氧化物夹杂。当终点ω[C]>0.07%时,虽然此时ω[O]含量较低,但是由于此时碳含量太高,会增加RH脱碳负担。当终点ω[C]=0.05%时,平均氧含量较低,为440.2×10-6,碳氧积22最接近理论值,故转炉拉碳应尽可能靠近0.05%。

表2 5#转炉冶炼SPHD终点不同碳含量对应的氧含量

生产实践中,为确保RH炉脱碳顺利,减少吹氧量,必须合理控制转炉出钢氧含量。日钢出钢碳含量控制在0.04%~0.06%,相应的氧含量控制在(400~700)×10-6。为了保证合适的氧含量,通过不断摸索在出钢末期钢渣表面加入适量的Al进行脱氧,既能将钢水到RH炉氧含量控制在合适范围,又能降低钢渣氧化性,提前对钢渣进行改质处理,有利于钢水纯净化。由图3可知,坯样[O]基本全控制在35×10-6以内,合格率达97.3%,图3柱状图为氧区间统计出的炉数,曲线为高斯拟合项。

图3 SPHD深冲钢中包[O]及坯样[O]分布

3.3 P

磷是钢中有害杂质之一。P使钢具有冷脆性,其增加钢对脆性断裂的倾向及提高冷脆温度。炼钢生产中的脱磷效果,主要是指成品钢中含磷量的高低,而成品钢中含磷量的多少,主要取决于转炉冶炼终点的磷含量和出钢过程的回磷量。

如图4所示,中间样[P]含量服从正态分布,冶炼控制较好。同时,可以发现中包[P]高斯曲线中心相对氩站及中间样[P]高斯曲线右移,说明工艺中回磷现象较明显,尤其是双联工艺。

3.3.1 终点温度、炉渣碱度及终渣(FeO)

理论研究表明,最有效脱磷的最佳温度范围为1 450~1 500℃。要求冶炼初期早化渣,根据铁水温度采用不同的操作制度。铁水温度低,要采用低枪位操作以提高熔池温度,加速石灰的熔解,迅速形成初期渣,充分利用前期炉渣(FeO)高、炉温低的优势,快速脱磷。若铁水温度>1 350℃,冶炼初期要适当采用高枪位操作,并加入适量球团矿、烧结矿,抑制炉温的快速升高,同时也有利于石灰的溶解,延长冶炼在低温区(1 500℃以下)的运行时间。

因为CaO是降低P2O5的主要因素,增加(CaO)达到饱和含量可增大自由CaO的浓度,会使(P2O5)提高或钢中[P]降低。但渣中(CaO)过高,将使炉渣变稠,同样不利于脱磷。实际操作中经常出现石灰加入很多,终点[P]仍然较高的现象,其原因就是炉渣没有化透或温度太高。炉渣碱度达到3.5左右,炉渣化透并含有适量的(FeO),有利于钢液脱磷。

冶炼终点[P]偏高时,应根据温度和炉渣情况采用不同的处理方法:1)温度合适,炉渣较稠,采用点吹方式化透炉渣即可。2)温度较高,炉渣较好,就要采取适当措施降低熔池温度。3)温度较高,炉渣较稠,要适当补加矿石,既能起到降温效果又能帮助化渣。4)温度合适,炉渣较好,终点[P]仍然偏高,这种情况一般是碱度不够或渣量不足所致,应适当补加石灰,点吹化开炉渣。

由于生产过程中SPHD钢种渣样较少,不具备统计意义,故选取日钢第二炼钢厂Q235B2钢种终渣样分析终点温度、炉渣碱度及终渣(FeO)对P分配比的影响。如图5所示,随着温度的升高,磷分配比降低;随着碱度的升高,磷分配比升高。实践证明,尽管冶炼终点温度高,会降低磷在钢—渣中的分配比,但脱磷的关键仍然是冶炼过程渣特别是终渣的控制,也就是说温度的影响不如(FeO)和(CaO)显著。

图5 出钢温度、炉渣碱度与磷分配比的关系

(FeO)对脱磷反应的影响比较复杂,当(FeO)很低时,石灰不能很好熔化,显然不能脱磷。但若(FeO)过高,将稀释(CaO)的脱磷作用。(FeO)与碱度对脱磷的综合影响是,碱度在2.5以下,增加(FeO)对脱磷的影响大。碱度在2.5~4.0时,增加(FeO)对脱磷有利,但过高的(FeO)反而使脱磷能力下降。如图6所示,随着终渣TFe增加,磷分配比逐渐增大。

图6 终渣TFe与磷分配比的关系

3.3.2 回磷

成品钢中的磷含量一般高于冶炼终点的含磷,这种现象被称为回磷。其原因:一是由于合金增磷,二是钢水回磷。对于采用双联工艺冶炼SPHD钢种时,应杜绝下渣,少量的下渣都会在后续LF工序脱硫时造成大量回磷。RH工序根据定氧量加Al进行终脱氧并采用中Mn合金化。

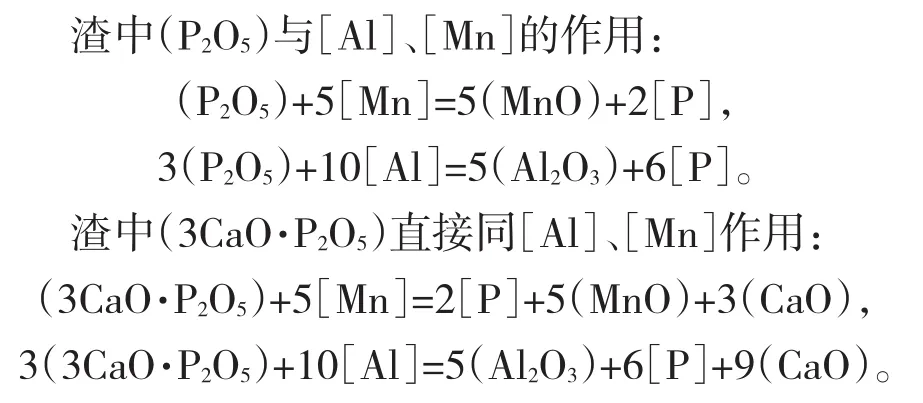

冶炼终点一般认为脱磷反应已达到平衡,在转炉后续工序中钢中的氧以及渣中(FeO)下降,炉渣碱度降低,从而打破了脱磷反应的平衡状态,有利于(P2O5)的分解和还原,磷又重新进入钢液。回磷反应与下列各种反应有关:

通过产生回磷的分析,可以得出影响回磷的主要因素有:1)出钢过程中下渣是回磷的主要原因。下渣量大,回磷就严重,特别是出钢前下渣或出钢口规则造成出钢过程卷渣更为严重。因为无论是反应时间还是动力学条件,都较出钢后期下渣更优越。2)LF工序造白渣脱硫,渣中(FeO)下降,反应产物又降低了炉渣的碱度,增加回磷。吹氩时,使用氩气压力过高,造成钢液—钢渣翻腾、卷渣,也增加了回磷程度。

3.4 S

残留渣是冶炼低硫钢回硫的主要影响因素之一。单联工艺生产SPHD钢时,脱硫后铁水应扒渣干净,减少残留渣带入的硫量,减少回硫。为了降低终点硫含量,保证原材料质量,选用低硫物料。转炉使用纯废钢加铁水冶炼,炉后适当加入石灰抑制钢水回硫。

转炉炼钢过程熔池中的脱硫方式为熔渣脱硫和气化脱硫。FeS既熔于钢液,又熔于熔渣中,而后与熔渣中的CaO结合成稳定的且只溶于熔渣的CaS,在实际冶炼条件下,充分发挥炉渣脱硫能力,是控制终点硫含量的关键之一。吹炼的初期,炉渣碱度低、TFe高,熔池温度低,炉渣脱硫能力最差。吹炼中期,炉渣碱度较高、TFe低,炉渣脱硫能力有所增强,但要使中期达到较好的脱硫效果,须避免炉渣返干,使炉渣保持良好的流动性。后期炉渣的碱度高,熔池温度高,炉渣流动性好,为脱硫创造了良好的条件。炉渣脱硫主要在冶炼后期进行,较高的炉渣碱度是脱硫的必要条件,炉渣中较低的TFe可以大大提高转炉渣脱硫能力。

确保铁水温度≥1 300℃,控制废钢单块重量≤500 kg。使用低硫铁水冶炼时,炉渣的脱硫反应主要在冶炼后期进行,脱S反应的时间非常有限。如果入炉铁水温度低或废钢厚度过大,则到吹炼终点时废钢可能还未熔净,熔池硫含量在吹炼后期仍保持上升的趋势,不能很好地发挥冶炼后期炉渣脱硫的作用,最大限度地降低终点硫含量。因此,较高铁水温度、较小块度的废钢,使熔池硫含量较快地到达最高值,有利于控制终点硫含量。另外,残留渣是冶炼低硫钢回硫的主要影响因素之一。在SPHD钢开始生产时,应考虑停止溅渣1、2炉,减少残留渣带入的硫量,减少回硫。

如图7所示,合格产品S大致控制在0.009%~0.013%,符合内控要求。

图7 SPHD中包S含量分布

3.5 N

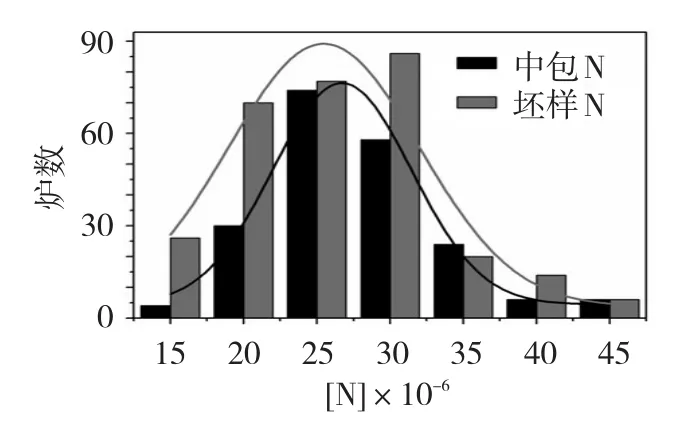

氮是一种有害元素。氮与铝结合生成AlN沉淀对SPHD钢的性能造成危害。图8为SPHD中包及坯样N分布,中包N≤30×10-6合格率为82.2%,坯样N≤30×10-6合格率为86.6%。为了严格控制钢中的[N]含量,采取以下措施:

1)底吹全程采用氩气。

2)严禁出钢过程中加入铝锭等强脱氧剂,采用带氧出钢,氧是钢水中表面活性元素,大量氧原子占据钢水表面阻止氮向钢液中溶解和扩散。

3)严格控制吹氩站底吹效果,控制底吹氩流量,避免钢液裸露,与空气接触吸氮,当加完改质剂后,关闭钢包底吹氩气。

图8 SPHD中包N及坯样N含量分布

3.6 Si

钢中硅含量的控制显著地影响板带材的力学性能以及镀锌、彩涂质量,因此硅控制在0.03%以下是生产SPHD钢的一项关键措施。日钢SPHD钢的硅含量控制在低于0.03%的比例已经达到100%。目前,其他经RH钢,如马口铁存在硅含量超标的现象,主要原因是LF炉精炼时间长,且生产中使用的石灰含SiO2,存在钢水增硅现象。

4 结论

经过大量生产数据和相关参数资料的搜集、分析和研究,日钢SPHD钢种工艺不断优化,关键元素逐步受控。

1)出钢碳含量控制在0.04%~0.06%,0.05%最为合理。钢水终点的碳氧积是评价转炉终点控制效果的重要指标,在ω[C]一定时,其高低是衡量ω[O]的重要依据。终点碳氧积低有利于降低合金消耗,减少脱氧过程中形成的夹杂物,提高钢水质量。

2)适当化好过程渣,控制好终点温度、终渣TFe及碱度,增加P分配比,杜绝出钢下渣,确保P受控。确保铁水温度≥1 300℃,控制废钢单块重量≤500 kg,做好铁水脱硫,减少炉内残留渣,控制过程回S。带氧出钢,控制底吹氩流量,严控钢水增N。

[1]翟利伟,关春立,毕洪志.通钢FTSC连铸机开发SPHD低碳低硅钢的生产实践[J].连铸,2008(2):15-17.

[2]刘广涛,杨晓江,张大勇,等.唐钢超低碳IF钢生产实践及洁净度控制[J].河南冶金,2011,19(3):40-42.

[3]刘玉生,杨晓江,丁广友,等.SPHD钢水脱氧及可浇性研究[J].河北冶金,2006(3):28-29.

[4]冯捷,包燕平,岳峰,等.转炉冶炼IF钢终点氧含量控制分析[J].钢铁钒钛,2010,31(1):74-78.

Practiceof Controlling Key Elementsof SPHD Deep Drawing Steel

XU Chao,ZHOU Yongzhi,GAO Yaming

(The Plate Manufacturing Department of Rizhao Iron and Steel Co.,Ltd.,Rizhao 276806,China)

Based on production reality of second steelmaking plant of Rizhao Steel,main control points of C,O,P,S,N and other key elements in SPHD deep drawing steel were analyzed;the ratio of BOF end-point C content ranging from 0.04%to 0.07%reached 79.3%.The main elements of controlling results are as follows:average C in tundish 0.015%;O in billet about 22×10-6,average P in tundish 0.015%,average S in tundish 0.011%,pass rate of billet N≤30×10-686.6%.

SPHD deep drawing steel;controlling of key elements;process

TF703.8

B

1004-4620(2014)03-0008-05

2014-04-10

徐超,男,1982年生,2006年毕业于中南大学冶金工程专业。现为日照钢铁板材制造部助理工程师,从事转炉炼钢工艺技术工作。