X70钢级大径厚比热煨弯管制造工艺研究

2014-01-23张海波彭立山白雷杰赵志伟巩忠旺

张海波,彭立山,白雷杰,赵志伟,刘 旭,巩忠旺

(渤海装备巨龙钢管管件分公司,河北 青县062658)

为了降低油气管道建设成本,提高管道整体输送能力,部分一类地区或运行压力不高的油气输送管道主要选择高钢级、大直径钢管进行敷设,根据管道壁厚计算公式t=PD/2[σ],此类钢管的径厚比通常大于60。此次大径厚比热煨弯管制造工艺研究,依托伊拉克米桑原油外输管道(简称 MOEP)工程X70钢级φ1 067 mm×15.88 mm弯管为研究对象,该工程用弯管属于典型的高钢级大径厚比热煨弯管。经过一系列的试验过程与分析研究,最终大径厚比弯管热煨成型后,达到了较好的几何尺寸和力学性能,满足现场使用的标准要求,并交付客户使用。

1 大径厚比热煨弯管的制造难点

常用热煨弯管设计系数为0.5左右,其径厚比D/t≤60,较大的壁厚保证了弯管加热成型过程中有一定的支撑力,内弧不易起皱,管体椭圆度好。而MOEP工程用φ1 067 mm×15.88 mm弯管的D/t=67。弯管在煨制成型过程中有以下几个难点:

(1)钢管受到左右腰鼓辊轮夹持挤压,钢管管体发生椭圆度变形,使弯管焊缝及中性层与感应加热线圈的间隙变小,弯管焊缝及中性层加热温度偏高,影响了弯管焊缝及中性层的力学性能;

(2)钢管受到夹持后发生了椭圆度变化,弯管成型过程中钢管椭圆度被复制到了弯管管体上,导致弯管成型后管体椭圆度超标严重。且弯管内外弧与线圈间隙变大,弯管最终综合力学性能不稳定,产品外观及力学性能合格率低;

(3)由于弯管管体壁厚薄,弯管煨制成型过程中易出现内弧起皱超标,出现明显的波纹状,产品外观质量差。

本研究针对以上大径厚比弯管成型过程中的难点,仔细分析大径厚比弯管成型特点,依托公司现有技术和设备资源,探索大径厚比弯管制造工艺,保证了弯管成型后直管段椭圆度≤0.8%,弯曲段椭圆度≤2.5%;弯管角度偏差控制在±1°,弯管内弧表面无明显褶皱,且弯管最终综合力学性能合格。

2 主要技术难题的研究

2.1 改进夹持工装,改善弯管管体椭圆度

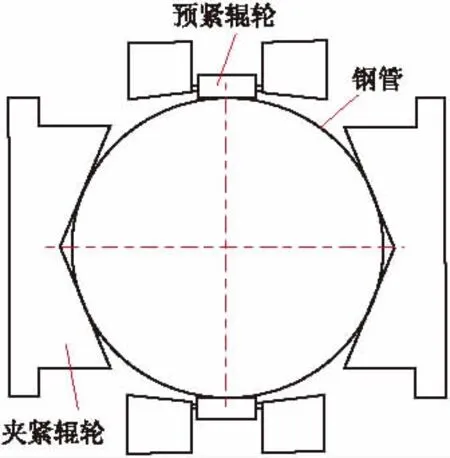

在弯管煨制成型过程中,钢管被左右辊轮夹持抱紧(如图1所示),弯管弯制变形时,钢管在变形区域主要受到横向垂直于轴线方向的径向变形力,该作用力挤压钢管,使钢管上下方向变长,左右横向缩短,钢管变形区域横截面呈椭圆状,导致其加热冷却后椭圆状复制到了弯管管体上。

图1 原有机组夹持钢管示意图

当钢管壁厚较大或钢管外径较小时,左右辊轮的夹持力不足以使钢管管体产生变形或者管体变形量很小,弯管煨制成型后椭圆度依然能够满足标准要求;当钢管壁厚较小或钢管外径较大时,左右辊轮的夹持力使钢管管体椭圆度变化量增大,在钢管加热成型冷却后,其挤压变形的形状复制到了弯管管体上。尤其当D/t≥60时,钢管椭圆度变形更加严重,导致弯管椭圆度超标,无法满足标准要求。

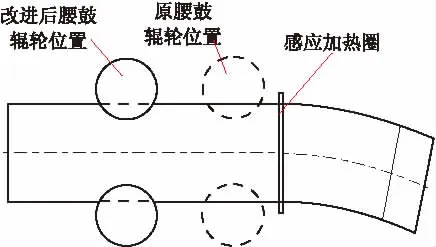

为了使弯管椭圆度合格,必须限制钢管上下的变形趋势,或缩小钢管的变形量。为此改进了原有夹紧辊轮,增加设计了一组上下预紧辊轮组(压扁辊轮),如图2所示。辊轮组主要由预紧辊轮、液压缸及框架结构组成。预紧辊轮安装在加热带后面,限制钢管夹紧时产生的竖向外径增大变形,使钢管管体椭圆度满足标准要求,从而有效控制了弯管煨制成型后的管体椭圆度。

图2 改进后机组夹持钢管示意图

2.2 调整钢管夹持机构,提高管体椭圆度

弯管煨制过程中,钢管的主要夹持机构是腰鼓辊轮夹持机构,通过液压控制腰鼓辊轮夹紧机构的开合和夹紧。腰鼓辊轮夹持机构除用于夹紧钢管外,还使钢管中心与机组中心对中,引导钢管进给和导向,并承受弯管煨制变形时产生的横向作用力。

机组原有腰鼓辊轮位置距离感应加热圈较近,主要是为了保证弯管煨制成型后角度反弹小,使弯管获得精确的煨制角度。但是对于薄壁钢管,在弯管煨制过程中,较近的夹持位置导致较小的力臂,产生了很大的横向反作用力,加剧了薄壁钢管的上下椭圆变形。而且变形区域距离加热带较近,致使挤压变形的椭圆形状影响到了加热带,将椭圆形状复制到了弯管管体上。

经过数次试验分析发现,将腰鼓辊轮位置后移后,弯管成型过程中,力臂较长,产生的横向反作用力较小,钢管椭圆变形减弱。同时夹持变形区域距离加热带较远,再配合上下预紧辊轮的作用,弯管成型后管体圆度有了明显提高,但一定程度上加大了弯管角度的偏差。新的钢管夹持机构如图3所示。

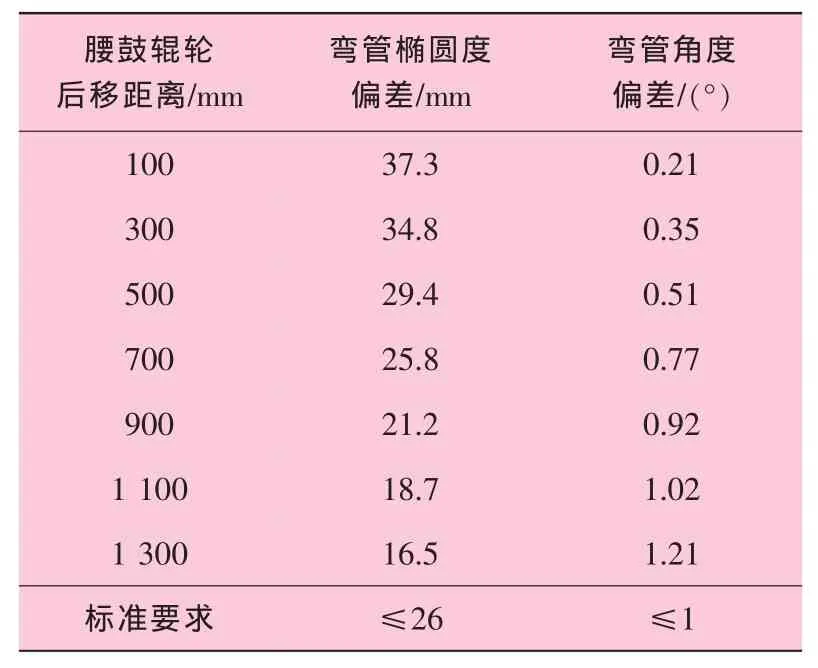

针对X70级φ1 067 mm×15.88 mm钢管,经过深入对比分析研究,腰鼓辊轮后移位置与弯管椭圆度及弯管角度的关系见表1。

图3 新的钢管夹持机构示意图

表1 腰鼓辊轮后移距离与弯管椭圆度及角度偏差

由上述试验数据分析,将腰鼓辊轮后移到900~1 000 mm左右,弯管管体椭圆度偏差明显降低,但弯管角度偏差也随之增大很多,如何控制腰鼓辊轮后移导致弯管角度偏差将作为下一步研究的主要内容。

2.3 弯管角度控制研究

弯管的煨制过程是一个弹性与塑性变形过程。根据塑性力学理论,弯管的实际塑性变形量等于总变形量减去弹性变形量,同时也说明弯管加工完成后卸载,弯管将有一部分弹性变形恢复,弹性恢复量的大小决定了弯管角度的偏差大小。

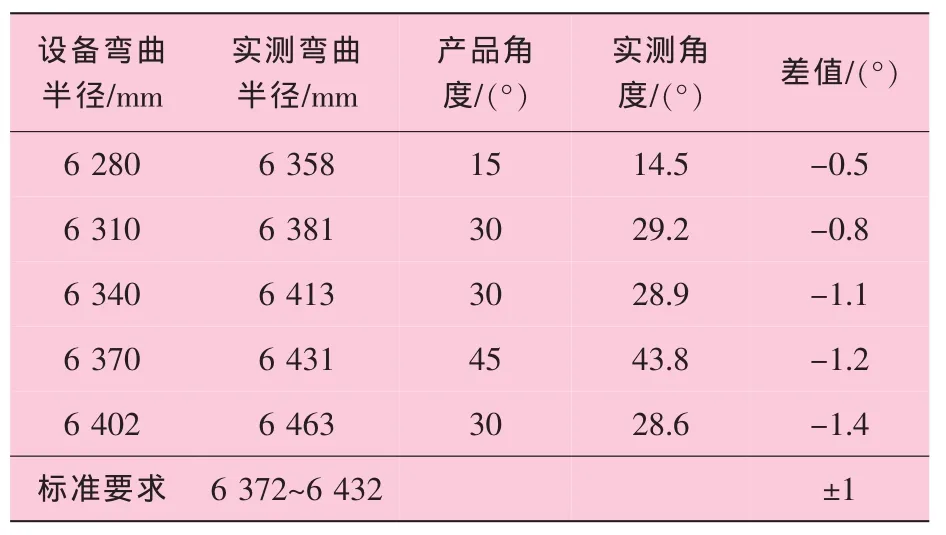

2.3.1 缩小弯管曲率半径

根据弯管成型后角度回弹的特点,可适当加大其总的变形量,即适当减小弯曲半径。但弯曲半径也不可能无限制缩短,因为标准中规定了弯曲半径的偏差范围,且较小的弯曲半径会加大外弧侧壁厚减薄率,同时影响管体椭圆度。不同曲率半径所产生的角度偏差见表2。

通过表2可知,设备弯曲半径最小只能调到6 310 mm,即调小92 mm。如再调小则产品弯曲半径无法满足标准要求,需求的产品角度与实测角度之间的差距只能通过其他办法弥补。

表2 X70级 φ1 067 mm×15.88 mm钢管不同曲率半径所产生的角度偏差

2.3.2 增加煨制长度补偿角度偏差

通过增加煨制的钢管长度来补偿角度。通过计算,φ1 067 mm×15.88 mm钢管增加112 mm长度时角度补偿量为1°,不够的角度可以通过增加煨制量来补偿。但此办法会增加钢管材耗,只能用于较小量的角度补偿,一般角度补偿量控制在1°之内。

2.4 煨制温度与速度对弯管管体椭圆度的影响

由于弯管管体椭圆变形主要产生于弯管煨制过程中,而回火过程中,弯管管体椭圆度基本不变。通过大量试验和弯管制造经验发现,煨制过程中影响较大的两个因素是煨制温度与速度,而冷却水压对管体变形影响较小,可忽略不计。因此,研究煨制温度和速度对管体椭圆度的影响,对优化弯管煨制工艺具有一定的指导意义。

2.4.1 煨制温度与弯管管体椭圆度的关系

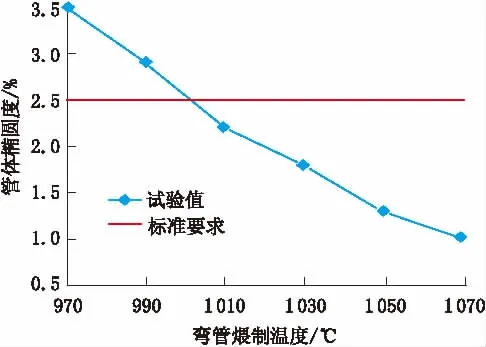

为了分析不同煨制温度对弯管管体椭圆度的影响,对φ1 067 mm×15.88 mm钢管进行系列煨制温度试验,并进行弯管管体椭圆度测量分析,结果如图4所示。

图4 不同煨制温度和弯管管体椭圆度的变化关系

试验结果发现,当煨制温度高于1 010℃时,弯管管体的椭圆度能够满足标准要求,而且煨制温度越高,管体椭圆度质量越好。原因是加热温度越高,金属的流动性越好,弯管变形时产生的反变形力则变小,作用在钢管上的变形力也就变小,钢管变形量减小,相应地弯管管体椭圆度也就越好。但通过热模拟试验发现,弯管煨制温度不能无限高,只能在材料允许的范围内,因此确定弯管煨制温度为(1 030±25)℃。

2.4.2 煨制速度与弯管管体椭圆度的关系

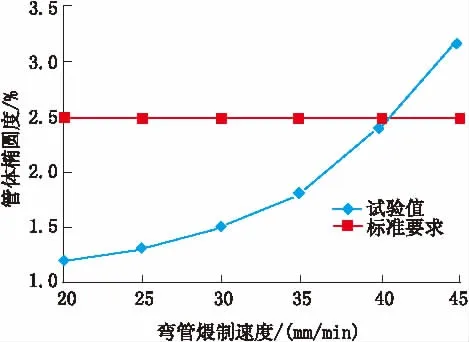

不同煨制速度和弯管管体椭圆度的变化关系如图5所示。试验结果发现,当煨制速度大于40 mm/min时,弯管管体椭圆度超出标准要求,无法满足使用要求。原因是煨制速度加快,钢管单位时间内产生的变形量增大,所需的变形力也越大,钢管变形也越大,管体椭圆度变差。降低煨制速度可有效地降低弯制力,相应地减少钢管变形量。因此,弯管煨制速度越低,弯管成型后的管体椭圆度质量越好,但是考虑到生产效率与煨制速度对弯管力学性能的影响,最终确定煨制温度为35 mm/min。

图5 不同煨制速度和弯管管体椭圆度的变化关系

3 单根试制和首批生产

3.1 单根试制

对X70级φ1 067 mm×15.88 mm钢管经过数次试验分析研究,确定了其工艺范围,弯管制造工艺参数见表3。

表3 X70级 φ1 067 mm×15.88 mm弯管制造工艺参数

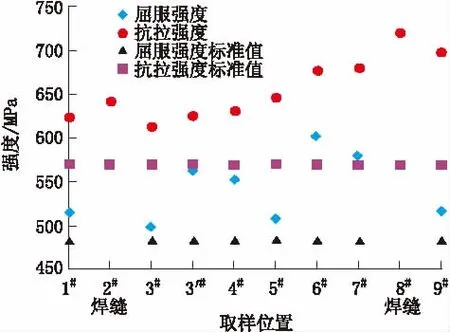

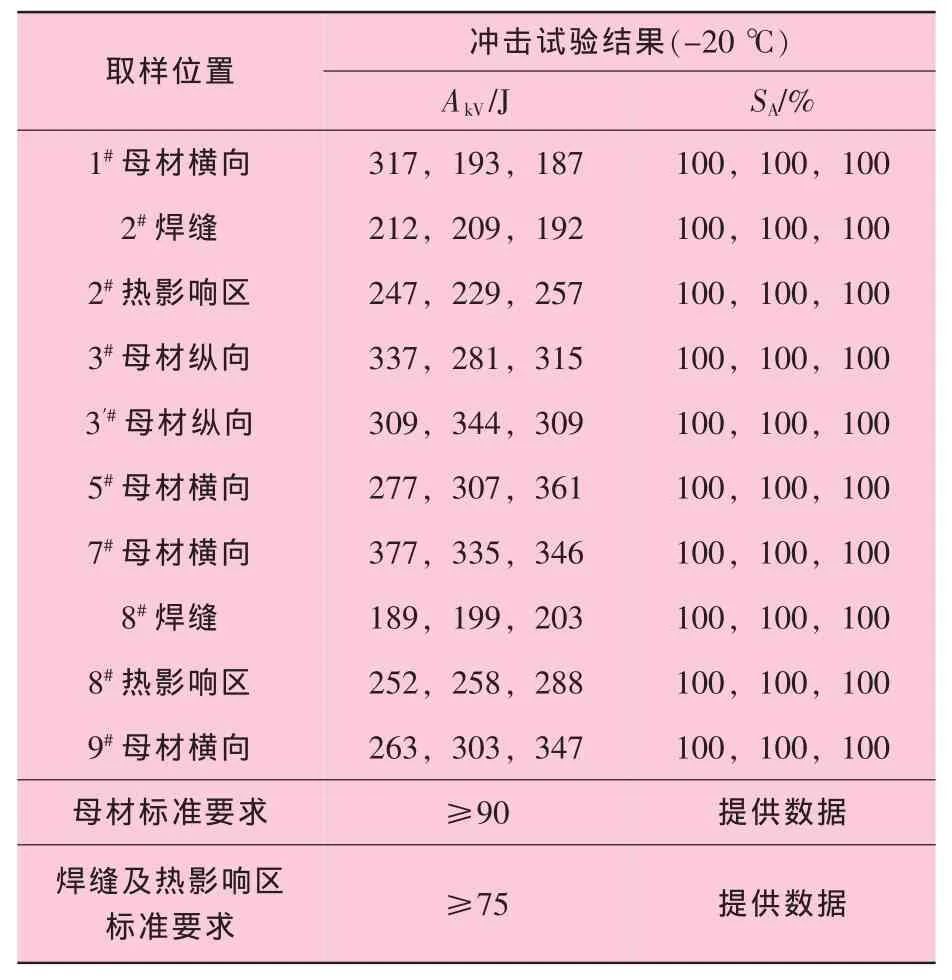

按照上述制定弯管制造工艺、改进工装及设备后,我们进行了产品的单根试制。具体试验结果见表4、图6和表5。

表4 弯管外观和几何尺寸检验结果

图6 φ1 067 mm×15.88 mm试制弯管拉伸性能

表5 X70级 φ1 067 mm×15.88 mm试制弯管抗冲击性能

3.2 小批量生产

X70级 φ1 067 mm×15.88 mm小批量生产了5根弯管,对全部弯管进行了几何尺寸检测和无损检测,检测结果全部合格,完全符合伊拉克MOEP 工程《弯管技术规格书》(HFY2-GEN-PPLSP-00014 Rev.A)的要求。正式批量生产中,共为伊拉克MOEP工程提供了294根 φ1 067 mm×15.88 mm X70钢级弯管,产品均合格发运。

4 结论

(1) 该研究以X70级 φ1 067 mm×15.88 mm弯管生产项目为依托,以公司现有的生产设备为基础,通过改进弯管机组的夹持工装、调节弯管曲率半径、补偿弯曲角度等方式,使大径厚比弯管成型后具有较好的管体椭圆度和角度。

(2)精确测量控制弯管煨制温度和速度,严格控制弯管煨制成型工艺,保证了大径厚比弯管成型后的外观质量和力学性能。最终使X70钢级φ1 067 mm×15.88 mm大径厚比弯管试制成功,保证了伊拉克MOEP工程用大径厚比弯管的生产供应,达到了预期的研究目标。

(3) X70钢级 φ1 067 mm×15.88 mm 大径厚比弯管的试制成功,形成了系统的大径厚比弯管制造技术与研究方案,为今后开发更高钢级、更大直径的弯管产品积累了丰富的经验,具有一定推广与应用价值。

[1]GB 50253—2003,输油管道工程设计规范[S].

[2]GB 50251—2003,输气管道工程设计规范[S].

[3]CDP-S-OGP-PL-016-2011-2, 油气管道工程感应加热弯管通用技术条件[S].

[4]SY 5257—2012,油气输送用钢制弯管[S].

[5]ISO 15590-1—2009,感应加热弯管[S].

[6]李德忠,陈长青,付彦宏.国产厚壁大口径X70钢热煨弯管的研制[J].压力容器,2007,24(02):47-49.

[7]陈军,段文森,杨海瑛.金属弯管的成型技术[J].稀有金属材料与工程,2008,37(S4):555-560.

[8]邵靖利,丛相州.弯管制造工艺对X70钢弯管性能的影响[J].机械工人(压力加工),2005(10):71-74.

[9]顾煜炯,姚健,周兆英,等.感应加热小半径金属弯管成型的机理研究[J].金属学报,1994,30(12):543-547.

[10]胡勇,王呈方.弯管工艺中回弹伸长和成形半径的确定方法[J].锻压机械,1997(01):35-37.

[11]方秀荣,曹文胜.大口径中频加热液压弯管机的液压技术研究[J].液压与气动,2010(07):46-48.