X80管线钢自保护药芯焊丝自动焊工艺试验研究*

2014-01-23王长江曾惠林杨雪梅

王长江,曾惠林,杨雪梅,蒋 戎,刘 然

(1.中国石油天然气管道科学研究院,河北 廊坊 065000;2.廊坊东方职业技术学院,河北 廊坊 065001;3.中国石油天然气管道局设备管理中心,河北 廊坊 065001)

0 前 言

随着科学技术的日益发展及管道施工水平的不断提高,高钢级、大直径钢管在天然气长输管道施工建设中举足轻重[1-5],X80级φ1 219 mm 钢质管道自应用于西气东输二线管道工程建设之后,又被应用于西气东输三线管道工程建设。

自保护药芯焊丝具有优异的全位置操作性与焊接工艺性,其抗风能力强、电弧指向性好、与母材熔合较好、裂纹倾向小、焊接操作窗口宽、易脱渣、无需气体保护、经济性好等诸多优点在其半自动焊工艺中得到不同程度的发挥,被广泛应用于国内外管道工程建设中[6-11]。

为提高高钢级、大直径管道焊接技术水平,克服自保护药芯焊丝半自动焊人为因素影响大、焊工劳动强度高、焊接效率较低等不足,探寻自保护药芯焊丝自动焊技术用于西气东输三线及未来管道工程建设现场焊接的可能性,应用自主研发的八焊炬管道内焊机及自保护药芯焊丝自动焊机进行X80钢质管道全位置焊接试验,制定合理的自保护药芯焊丝自动焊工艺,以指导高钢级、大直径管道的现场焊接施工。

1 试验设备及材料

1.1 试验设备

1.1.1 根焊设备

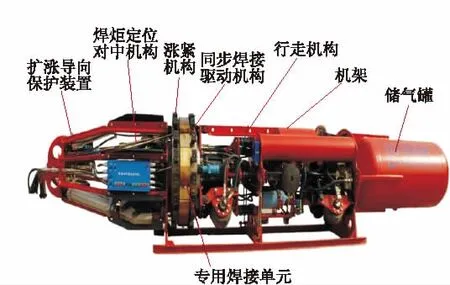

X80钢管全位置焊接试验的根焊设备为自主研发的八焊炬内焊机。整机采用卧式长构架结构,主要由扩涨导向保护装置、焊炬定位对中机构、涨紧机构、同步焊接驱动机构、专用焊接单元、行走机构、机架和储气罐等组成。八焊炬内焊机如图1所示。

1.1.2 外焊试验设备

X80钢管全位置焊接试验的外焊设备为自主研发的自保护药芯焊丝自动焊机,用于完成管道环焊缝的热焊、填充焊和盖面焊。该焊机主要由焊接小车、导向轨道、自动控制系统及焊接电源等组成。自保护药芯焊丝自动焊机如图2所示。

图1 八焊炬内焊机

图2 自保护药芯焊丝自动焊机

1.2 试验管材

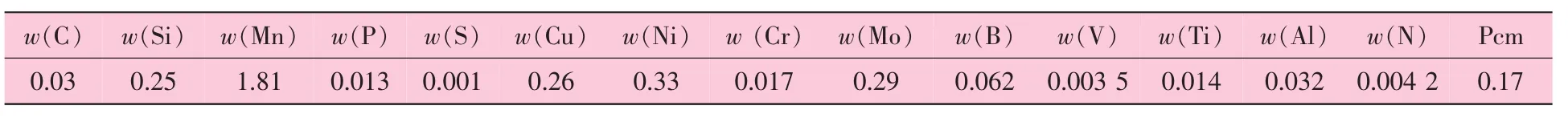

本试验采用西气东输三线管道工程用X80级φ1 219 mm×18.4 mm管线钢管,其化学成分与裂纹敏感系数Pcm见表1。

表1 X80管线钢化学成分及裂纹敏感系数 %

1.3 试验焊丝

根焊采用BOHLER SG3-P φ0.9 mm实芯焊丝,外焊选用Hobart 81N1+φ2.0 mm自保护药芯焊丝。

2 工艺试验研究

2.1 焊接方式

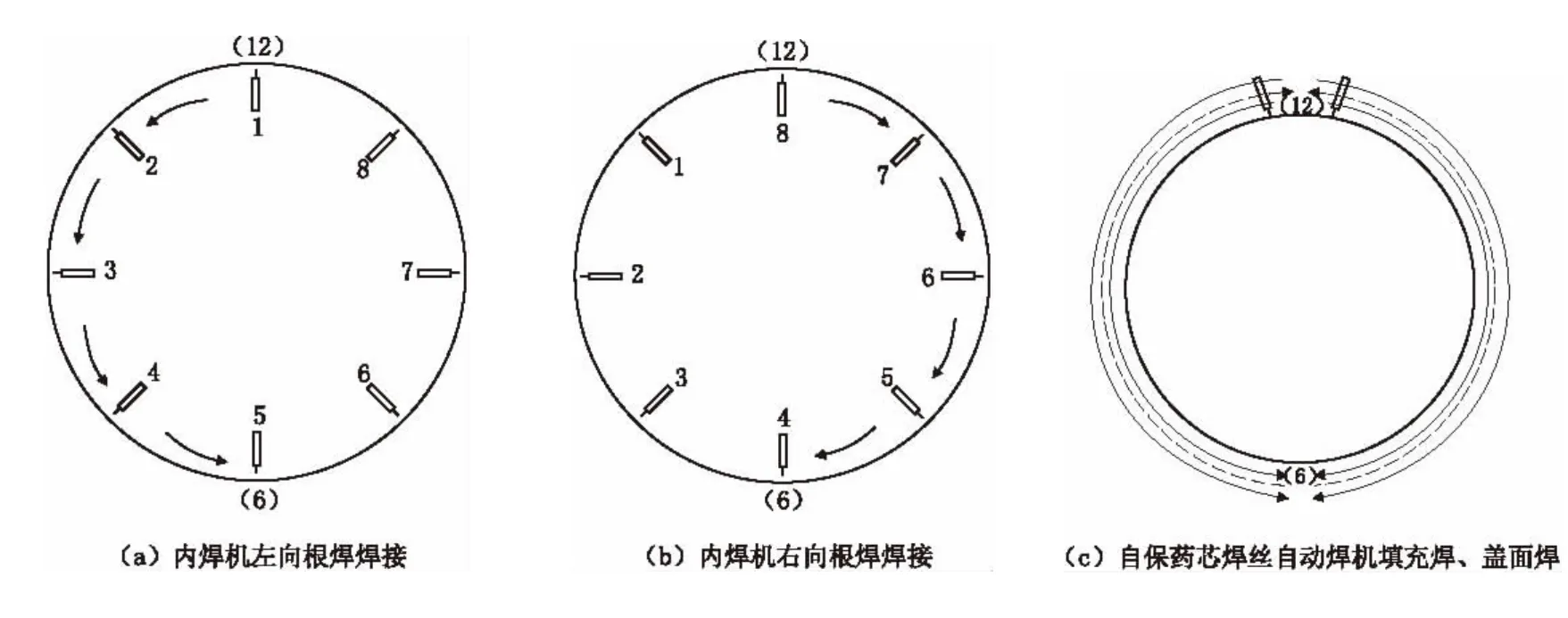

将管道外环缝平均分为24段,每把焊枪独立完成其中的12段,自动控制系统在焊接过程中对焊点分布值进行实时监控,并经过分段插值计算实时调整焊接速度,以确保各焊接段焊接参数的准确性。管道全位置焊接方式如图3所示。

焊接时,首先由八焊炬内焊机完成管道内环缝的根焊,即焊接单元1、单元2、单元3和单元4同时起弧,沿管道左侧的内环缝下向焊接,如图3(a)所示。每个焊接单元负责焊接45°中心角对应的圆弧长度,焊到相应位置时,焊接单元熄弧,停止焊接,此时各个焊接单元所处位置如图3(b)所示。同时,焊接单元5、单元6、单元7和单元8同时起弧,沿管道右侧的内环缝下向焊接,焊到相应位置时,焊接单元熄弧,停止焊接,如图3(b)所示。此时,管道环焊缝根焊完成,8个焊接单元重新回到初始位置。

图3 管道全位置焊接方式示意图

根焊结束后,由自保护药芯焊丝自动焊机完成管道外环缝的热焊、填充焊、盖面焊等焊接工序。两台焊接小车带动焊枪分别从两侧独立完成半圈管道环缝的焊接,即首先由一台焊接小车从12点位置起弧,沿环缝的一侧向6点位置焊接,待其离开12点位置后,另一台焊接小车随即移至12点位置并立刻起弧,沿环缝的另一侧焊向6点位置,如图3(c)所示。在确保两台焊接小车空间不干扰的状态下,保持起弧过程的最小时间差,以保证焊接过程中焊缝两侧应力对称。每层焊接完成后,焊接小车返回12点位置,开始下一层的焊接。

2.2 坡口形式及参数

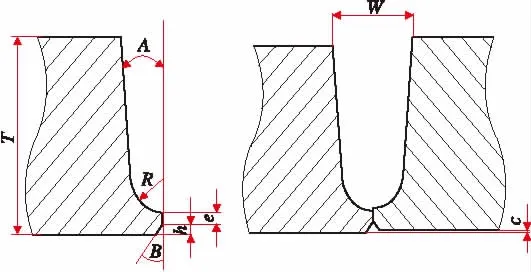

自保护药芯焊丝自动焊工艺所用坡口为U形,其形状及尺寸如图4所示。

图4 U形坡口形状及尺寸

U形坡口参数:坡口与圆弧相切,角度A=8°±1°, 内坡口角度 B=37.5°, 高度 h=(1.25±0.15)mm,圆弧半径 R=3.2 mm,钝边长度 e=(1.5±0.15)mm, 管口组对错边量 c≤1.5 mm,管道无间隙组对坡口宽度 W=(9.5±0.5)mm。

2.3 焊接要求

(1)相邻管制管焊缝在对口处错开,距离≥100 mm;

(2)预热温度 100~200 ℃;

(3)加热宽度:坡口两侧各50 mm;

(4)层间温度 60~150 ℃;

(5)管内外表面坡口两侧25 mm范围内应在焊前清理至呈现金属光泽;

(6)根焊结束与热焊开始时间间隔≤10 min;

(7)风速≤8 m/s时无需采用保护措施;

(8)焊接过程中需对焊缝进行层间清理及表面处理;

(9)焊缝余高应≤2 mm,余高超高时应进行打磨,打磨后应与母材圆滑过渡,且不得伤及母材;

(10)盖面焊缝宽度应不超过坡口上沿两侧各2 mm。

2.4 焊接参数

2.4.1 根焊焊接参数

用八焊炬内焊机进行根焊,焊接电压为18~20 V;焊接电流为200~220 A;BOHLER SG3-P φ0.9 mm实芯焊丝,送丝速度900~1 000 mm/min;焊接速度700~800 mm/min;保护气为CO2/Ar=25%/75%(CO2气体纯度≥99.5%,Ar气体纯度≥99.96%), 气体流量为 18~20 L/min。

2.4.2 热焊焊接参数

自保护药芯焊丝自动焊机单焊炬排焊,需较大熔深以确保焊缝根部完全熔透。焊接电压为20~22 V; 焊接电流 180~230 A; Hobart 81N1+φ2.0 mm焊丝,焊丝干伸长15~20 mm;焊接速度400 mm/min;送丝速度1 700 mm/min。

2.4.3 填充焊焊接参数

自保护药芯焊丝自动焊机单焊炬摆动焊接,摆动幅度±10 mm,需较大熔深及一定熔宽。焊接电压 21~24 V;焊接电流 180~230 A;Hobart 81N1+φ2.0 mm焊丝,焊丝干伸长 15~20 mm;焊接速度 125~250 mm/min;送丝速度 1 500~2 390 mm/min; 摆动速度 21~24 mm/min; 摆动宽度5.0~6.5 mm;边沿停留时间450~550 ms。

2.4.4 盖面焊焊接参数

自保护药芯焊丝自动焊机单焊炬摆动焊接,摆动幅度±10 mm,需控制弧长,确保电弧稳定性,避免气孔、边缘未熔合、咬边等缺陷。焊接电压 20~21 V; 焊接电流 180~230 A; Hobart 81N1+φ 2.0 mm焊丝,焊丝干伸长 15~20 mm;焊接速度 115~210 mm/min;送丝速度 1 250~2 000 mm/min; 摆动速度 23~26 mm/min; 摆动宽度 8.0~10.0 mm; 边沿停留时间 450~550 ms。

3 焊接接头性能试验

3.1 拉伸试验

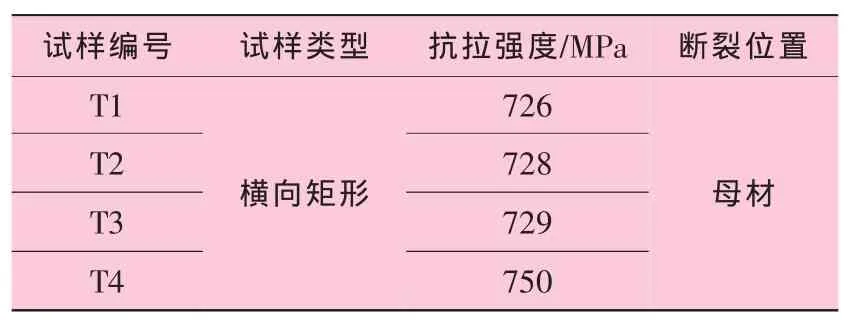

取样位置:12点~1点、5点~6点、6点~7点、9点~10点;试样规格:230 mm×18.4 mm×25 mm;试验设备:万能试验机WAW-1000B;试验标准:GB/T 228—2002《金属材料 室温拉伸试验方法》。试验结果见表2。试验结果表明,焊接接头的抗拉强度满足X80管线钢的焊接要求,断裂位置位于母材。

表2 X80级 φ1 219 mm×18.4 mm钢管环焊缝拉伸试验结果

3.2 弯曲试验

取样位置:1点~2点、3点~5点、7点~9点、10点~12点;试样规格:230 mm×18.4 mm×13 mm;弯芯半径:90 mm,弯曲角度:180°;试验设备:万能试验机WAW-1000B;试验标准:GB/T 232—2010《金属材料 弯曲试验方法》。试验结果表明,试样侧弯后试样表面均未见明显缺陷,焊接接头的侧弯性能满足X80管线钢的焊接要求,有很好的延展性和致密性。

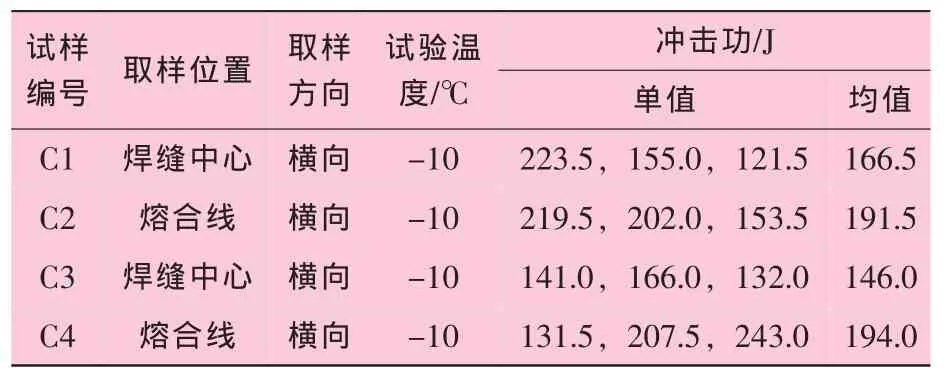

3.3 冲击试验

取样位置:3点、6点、9点、12点;试样规格:10 mm×10 mm×55 mm;缺口类型:V形;试验设备:微机式金属摆锤冲击试验机ZBC 2752-C;试验标准:GB/T 229—2007《金属材料夏比摆锤冲击试验办法》。试验结果见表3。试验结果表明,焊缝及热影响区的冲击功满足西气东输三线关于焊缝及热影响区3个冲击试验试样最小冲击功≥60 J、平均冲击功≥80 J的标准规范要求,焊接接头具有良好的低温冲击韧度。

表3 X80级 φ1 219 mm×18.4 mm钢管环焊缝冲击试验结果

3.4 宏观组织检验及硬度试验

3.4.1 宏观组织检验

取样位置:6点、9点、12点;试验类型:5×;试验设备:金相显微镜XJG-05。检验结果为所有试样均未见明显缺陷。

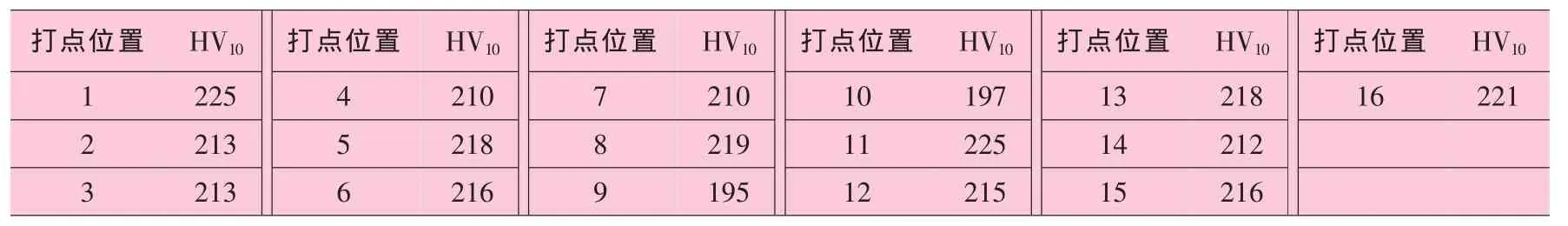

3.4.2 硬度试验

按照西气东输三线X80钢管焊接技术规范要求,焊接接头硬度测定在宏观组织检验试样上进行。试验类型:HV10;试验标准:GB/T 4340.1—2009《金属材料 维氏硬度试验》;试验设备:布维硬度计HBV-30A。试验结果见表4。试验结果表明,焊缝及热影响区的硬度值满足西气东输三线焊接接头最大硬度值不超过300 HV10的要求。

表4 X80级φ1 219 mm×18.4 mm钢管环焊缝硬度(HV10)试验结果

4 结 论

(1)X80管线钢自保护药芯焊丝自动焊工艺的坡口设计及与之匹配的焊接参数合理,焊丝选择恰当,焊接接头力学性能满足相关标准规范要求,且工艺制定合理,操作简单,可实施性强,效率高。

(2)X80管线钢自保护药芯焊丝自动焊工艺用于管道工程现场焊接施工是可行的,且对其他钢级的管道工程现场焊接施工具有参考价值及指导意义。

[1]李鹤林,吉玲康,田伟.高钢级钢管和高压输送:我国油气输送管道的重大技术进步[J].中国工程科学,2010,12(05):84-90.

[2]李鹤林,吉玲康,田伟.西气东输一、二线管道工程的几项重大技术进步[J].天然气工业,2010,30(04):1-9.

[3]余志峰,张文伟,张志宏,等.我国天然气输送管道发展方向及相关技术问题[J].油气储运,2012,31(05):321-325.

[4]王国丽,管伟,刘飞军.西气东输二线管道工程采用X80 钢管的方案研究[J].石油规划设计,2010,21(04):1-5.

[5]张斌,钱成文,王玉梅,等.国内外高钢级管线钢的发展及应用[J].石油工程建设,2012,38(01):1-4,64.

[6]栗卓新,宋绍朋,史传伟.自保护药芯焊丝的技术经济特点及工程应用前景[J].电焊机,2011,41(02):16-21,31.

[7]刘海云,栗卓新,史耀武.自保护药芯焊丝工艺性评价[J].焊接学报,2011,32(05):101-104.

[8]付永红,武宏,许云华,等.中速磨煤机堆焊修复用自保护药芯焊丝的研制[J].热加工工艺,2011,40(19):180-182,188.

[9]曹仁刚.药芯焊丝半自动焊在长输管道中的应用[J].机械研究与应用,2007,20(05):56-57.

[10]杨光发,张德桥,罗志强.自保护药芯焊丝半自动焊技术在输油管道工程中的应用[J].化工建设工程,2004,26(05):30-32.

[11]冯成功,陈龙,朱绍全.RMD气体保护焊与自保药芯焊丝半自动焊接技术在长输管道施工中的应用[J].焊管,2009,32(04):65-68.