电场作用下CSP的失效行为

2014-01-22刘春忠崔献威刘志权

刘春忠,崔献威,,吴 迪,刘志权

(1.沈阳航空航天大学材料科学与工程学院,沈阳110136;2.中国科学院金属研究所,沈阳110016)

随着电子产品向便携化、微型化、高性能方向发展,芯片的集成度和印制电路板的组装密度不断提高,焊点尺寸及间距越来越小,焊点中的电流密度进一步提高,使焊料中的电迁移效应变得越来越显著。由于电迁移效应会直接导致焊点的电气性能失效而引起可靠性问题[1-4],当前电迁移问题已经受到越来越多的关注和研究。

电子传导电信号的同时也在焊点的接口处产生了焦耳热,有时甚至会使焊点产生部分熔化。局部的焦耳热效应会加大焊点中的温度梯度,从而引起热迁移的发生,进而引起焊点寿命的降低[5-7]。

本文采用倒装芯片无铅互连焊点研究电迁移单因素对组织的影响,通过焊点间的电阻值的变化揭示组织演化过程,为无铅焊点的可靠性研究提供理论基础。

1 实验方法

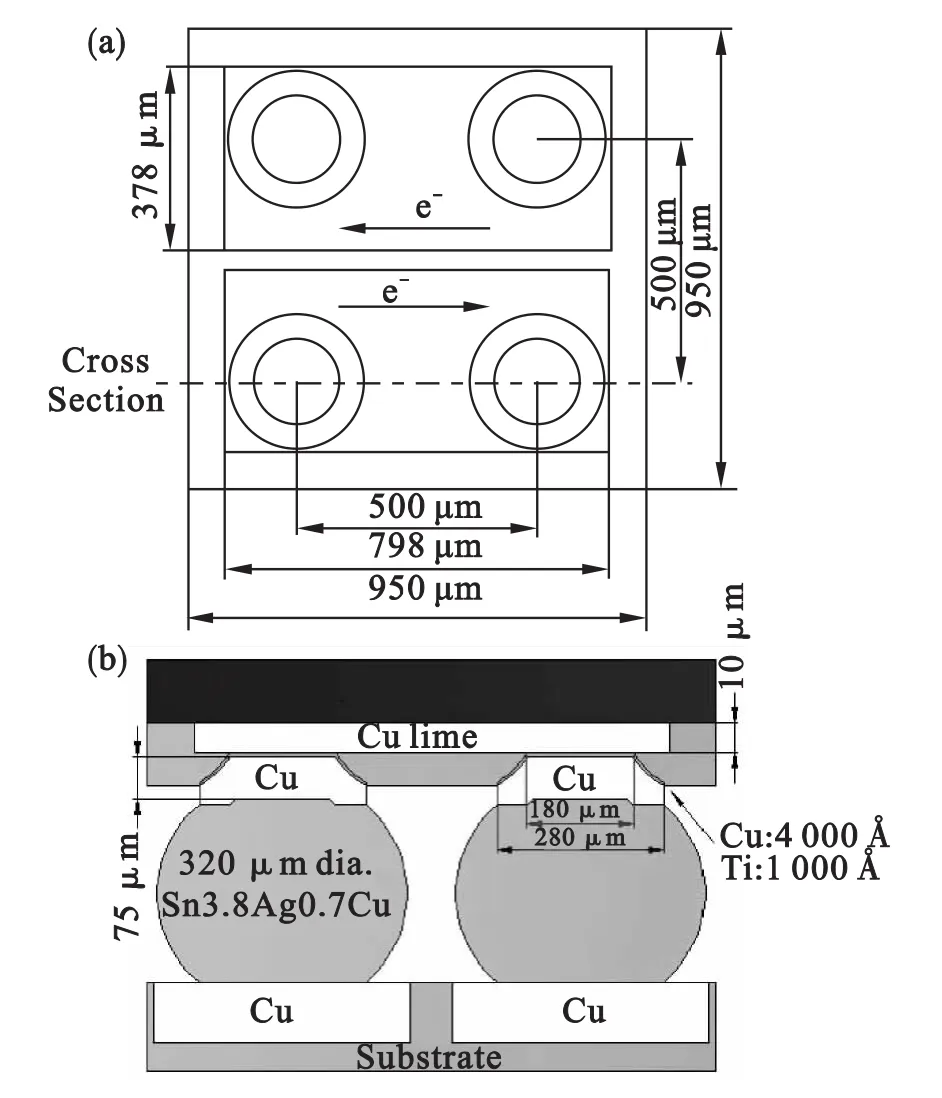

本工作采用江阴长电科技有限公司提供的CSP焊点样品,样品结构如图1(a)所示。芯片尺寸为1 mm×1 mm,在其表面上均匀分布着成分为 95.5Sn3.8Ag0.7Cu 的 4 个焊球,焊球直径320 μm,球间距500 μm,与焊球下的 UBM 分为3层,4 000 Å 的 Cu,1 000 Å 的 Ti和 7.5 μm 的 Cu。经过回流过程芯片贴装在PCB板上,样品截面如图1(b)所示。回流设备为温控无铅回流炉,4个温区的温度分别为120℃、170℃、245℃、200℃。回流曲线如图2所示。

图1 CSP的结构及尺寸图示(a)平面视图(b)截面视图

图2 95.5Sn3.8Ag0.7Cu焊球回流曲线

实验中采用固纬直流(可编程)电源输出电流,输出范围在0~15 A。焊点的失效行为通常为样品通电条件下产生的热效应促使阳极处的原子向阴极移动,原子的迁移可使原子耗尽处产生孔洞,原子堆积处形成小丘。孔洞的产生会导致互连引线的电阻值的增加。实验中用LR-8400-20记录仪实时监测焊点电阻值的变化。

2 结果与讨论

2.1 电迁移的过程

凸点的电迁移过程导致孔洞的形成和原子的堆积,孔洞的形成位置发生在阴极处,大量的孔洞缩小了焊点与引线间的互连面积,使得电子的移动受到限制,进而增大了焊点的电阻。在恒定的温度下,通过测量焊点两端的电压值可以得到焊点的电阻值随时间变化的趋势。在环境温度为50℃电流载荷为2.6 A条件下,凸点中的电流密度可达到1.02×104A/cm,超过了电迁移发生的阀值,图2所示的为凸点两端电阻值与时间的关系曲线。从曲线中可以看出互连凸点在通电过程中电阻变化有3个阶段,分别对应电迁移过程的3个阶段:a微孔洞的孕育与形成阶段,b孔洞的扩展与聚集阶段,c快速失效阶段。

图3 凸点两端电阻与时间的关系曲线

在微孔洞的孕育与形成阶段,高密度的电子流在电场力的作用下沿着Cu引线流向凸点,UBM层和Cu3Sn层在电子的不断冲击下,部分Cu原子产生了一定的动量,当超过了Cu原子扩散所需要的能量时,这些Cu原子会向凸点中扩散,与凸点中的Sn反应生成Cu6Sn5。Cu3Sn中的Cu被不断消耗,在原来的位置处形成微小的孔洞。电子流在Cu引线流向凸点的过程中有一个转向过程,由开始的平行于Cu引线转为垂直于Cu引线流动。当孔洞产生后,凸点中的电子流沿着孔洞的边缘流动,靠近孔洞侧电流密度较大,远离孔洞的位置电流密度较小,因此在电场力的作用下,产生一个从孔洞位置向远离孔洞的一个应力,初始空洞在应力的作用下向外扩展,新的孔洞也在电子流的作用下不断产生[8]。由于导通面积的减小和Cu6Sn5的生成增大了凸点两端的电阻,因此在一段时间内凸点两端的电阻会随着时间的推移迅速增加,此阶段为空洞的扩展和聚集阶段。由于电迁移产生的损坏速率与电流密度的平方成正比,凸点两端的电阻值的增加增大了焦耳热的产生,原子的扩散速率随着凸点温度的升高而增大,也就是说Cu6Sn5相的生长速率与电阻值增加成几何增长关系,在凸点发热→Cu6Sn5相生长→电阻值增大→凸点发热的恶性循环下,凸点在短时间内迅速失效断裂。

凸点中的电迁移驱动力除了电场力、电子风力、电流梯度应力之外,还有热机械应力和化学力。Chip侧Si基体上采用Cu作为凸点间的互连引线,据文献可知[9],无铅焊料凸点中原子的扩散主要是晶格扩散,而铝互连引线中主要是晶界扩散,铜互连引线中主要是表面扩散。芯片侧和PCB板侧的Cu布线厚度和方式对称,通电过程中Chip侧和PCB侧焦耳热产生的热机械应力大抵相同,相互抵消,所以电迁移过程中凸点内部不受热机械应力影响。

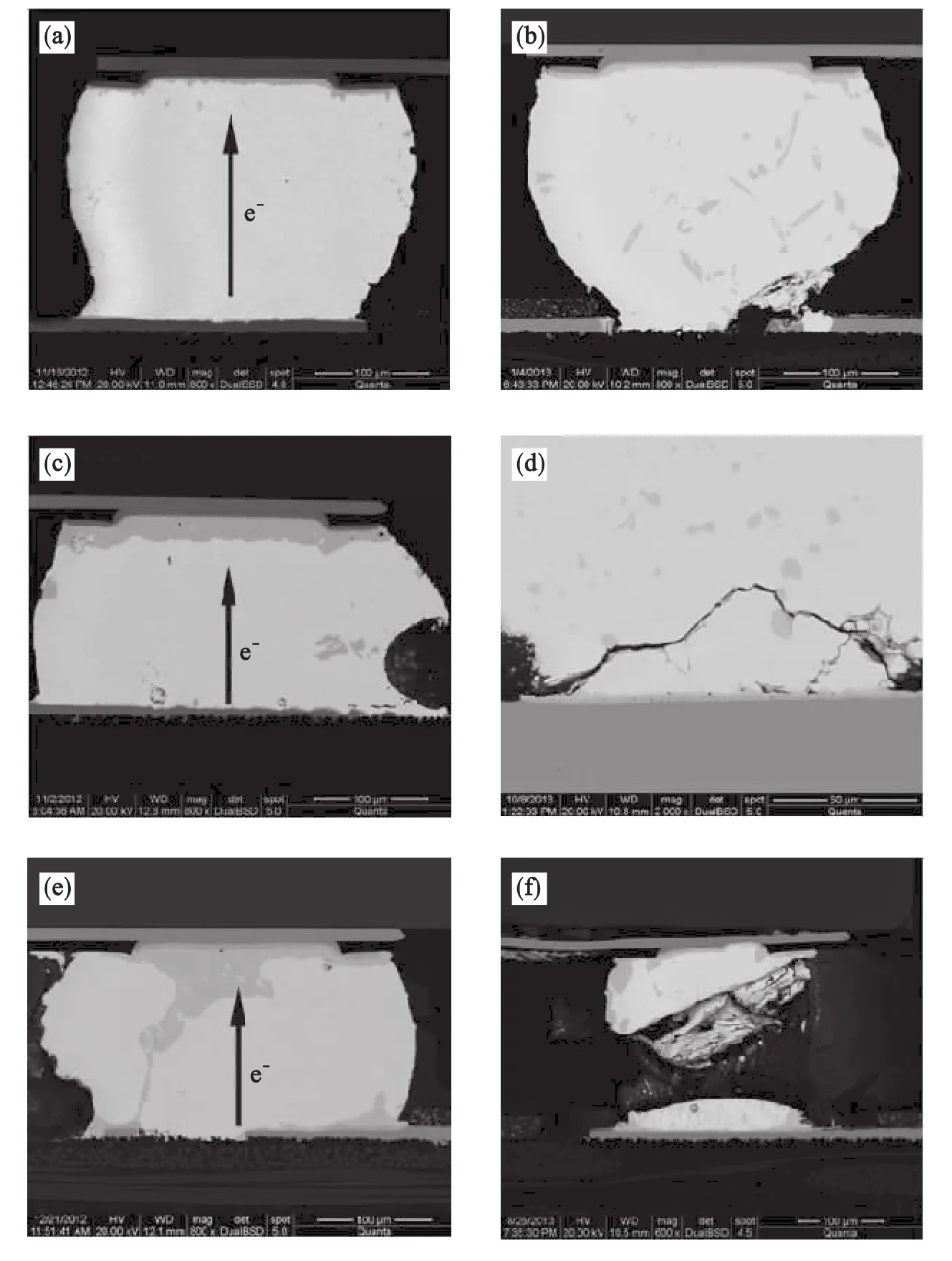

2.2 不同温度下凸点的电迁移组织变化

如图4所示,(a)为50℃ 2.4 A通电50 h的扫描图像,Chip侧的UBM层与焊球的界面处为阳极,界面处的金属间化合物只一层厚度约为10 μm的Cu6Sn5,PCB侧Cu焊盘与焊球界面的金属间化合物较少并且不连续,焊球组织中没有Cu6Sn5组织。在低温条件下Cu与Sn的反应较慢难以生成大量的 Cu6Sn5。(c)为70℃ 2.4 A通电50 h的扫描图像,随着温度的升高UBM层与焊球间的 Cu6Sn5厚度增加到约为35 μm,在UBM与Cu6Sn5间还有一层极薄的Cu3Sn,。PCB侧的焊盘也发生溶解,温度升高增大了Cu与Sn间的反应速率,生成的Cu6Sn5在电子风的作用下向阳极移动,在焊球体内发现了大块的Cu6Sn5。(e)为90℃ 2.4 A通电50 h的扫描图像,阳极的Cu6Sn5生长速度进一步提高,最厚的部分已经达到了100 μm,UBM层与Cu6Sn5间的 Cu3Sn也迅速长大。PCB侧的Cu焊盘大量溶解,部分焊盘已经被扩散到焊盘中的Sn阻隔开。

图4 焊点的形貌

互连凸点失效形式大致分为3种,第一种如图3(b)所示,焊盘的Cu与Sn反应被完全消耗,造成互连引线连接中断;第二种如图3(d)所示,裂纹在焊球与PCB的界面或焊球与UBM界面的附近扩展,直至整个焊球断裂引起焊点的开路,这种情况多见于先在Cu6Sn5中产生微裂纹,裂纹的出现降低了焊点导通界面造成回路中电阻增大,焊点的热效应增强,裂纹在热应力的作用下快速扩展加速了焊点的失效;第三种如图3(f)所示在焊球中部断裂,部分焊球组织在高温环境中发生熔化。高温条件下焊球中的裂纹还未来得及扩展,芯片的温度就已经超过了焊球组织的熔点引起焊球在热量最集中的裂纹处熔化。

3 结论

通过对不同温度条件下的互连凸点电迁移行为的研究发现,互连凸点的电迁移过程可以分为3个阶段:孔洞的形成,Cu3Sn层中的Cu原子在电子的不断冲击下获得了一定的动量,向焊料中扩散与Sn反应生成Cu6Sn5。Cu原子被不断消耗在原来位置处形成孔洞;孔洞的扩展,互连引线中的电子沿着Cu布线向焊球中流动,在焊球与导线连接的拐角处电子的流动方向会发生转向,靠近孔洞的低方电场力大,孔洞沿着应力的方向生长和扩展;快速失效,孔洞的产生降低了焊点中导通的截面面积,增大了焊点中的电阻,凸点两端的电阻值的增加增大了焦耳热的产生,在凸点发热→Cu6Sn5相生长→电阻值增大→凸点发热的恶性循环下,凸点在短时间内迅速失效断裂。

低温小电流的条件下Cu与Sn相互扩散缓慢,降低了Cu-Sn金属间化合物的生长,50℃2.4 A的样品中UBM与Cu界面间的Cu6Sn5在通电50 h后没有明显变化,升高环境温度提高了原子的扩散系数,Cu6Sn5层快速生长,在70℃2.4 A通电50 h后长到10 μm 厚,PCB侧 Cu原子受到电子风作用力向Chip侧扩散,在焊球内Cu与Sn反应生成大块的Cu6Sn5。90℃条件下焊盘几乎全部溶解,在UBM与Cu6Sn5界面处的Cu3Sn也聚集生长。

凸点的3种断裂模式中焊盘的溶解通常是在低温长时间小电流的情况下发生的,当裂纹在焊点的两个界面处形成时增大了焊点的热应力,裂纹很容易在应力的作用下生长直至贯穿整个焊球,当在高温环境中裂纹在未得到扩展之前焊点就已经达到了熔化的温度,焊点在裂纹处熔化断路。

[1]Xu Luhuan,Pan John H L.Combined thermal and eletromigration exposure effect on SnAgCu BGA solder joint reliability[C].2006 Electronic Components and Technology Conference,2006:1145 -1159.

[2]ShengquanOu,Tu K N.A study of electromigration in Sn3.5Ag and Sn3.8Ag0.7Cu solder lines[C].Electronic Components and Technology Conference,2005:1445-1450.

[3]Chiang KuoNing,Lee Chien Chen,Lee Chang Chun.Currentcrowding-inducedelectromigrationin SnAg3.0Cu0.5microbumps[J].Applied Physics Letters,2006,88:072102.

[4]Ye Song,Huang Mingliang,Chen Leida,et al.Electromigrationof 300 μmdiameter Sn - 3.0Ag - 0.5Cu lead - free bumps in flip chip package[C].2010 11th International Conference on ElectronicPackaging Technology & High Density Packaging,Xi'an,China,2010:1132-1137.

[5]吴丰顺,张金松,无懿平,等.集成电路互连引线电迁移的研究进展[J].半导体技术,2004,29(9):15-21.

[6]Gan H,Choi W J,Xu G,et al.Electromigration in solder joint and solder lines[J].Electron Mater,2002(6):34-37.

[7]Tu K N,Zeng K.Reliability issue of pb-free solder joints in electronic packaging technology[J].Materials Science and Engineering Reports,2002,38(2):38-55.

[8]Tu K N.Recent advance on electromigration in very large scale integration of interconnections[J].Appl-Phys,2003,94(9):5451.

[9]杨帮朝,苏宏,任辉.无铅焊料的电迁移效应[J].SMT,2005(10):60 -64.