基于功率谱密度分析的脉冲涡流缺陷分类法

2014-01-10吴应发邱选兵刘路路魏计林陈长飞

彭 英,吴应发,邱选兵,刘路路,魏计林,陈长飞

(1.太原科技大学 应用科学学院,太原 030024;2.山东能源临矿集团古城煤矿,济宁 272100)

脉冲涡流检测是近年迅速发展起来的一种新的无损检测和评价技术[1]。由于它的频率范围广,能实现金属材料表面和次表面的裂纹缺陷和孔缺陷检测。脉冲涡流具有宽频谱、易于操作、高灵敏和非接触等优点,在金属成形过程[2]、服役阶段航空航天结构的疲劳裂纹[3]、压力容器[4]、石油管道[5]等领域得到了广泛的应用。

目前,对缺陷分类的研究主要为时域瞬态分析[6]和频域的频谱分析[6]。其中时域特性主要包括峰值、上升时间、峰值时间、降点、过零时间[7-8]。分析脉冲时域响应采用的方法主要是统计分析方法,例如主成分分析、独立成分分析[9]和小波主成分分析[10]。与时域分析相比,频域分析的优点是缺陷内在特征量的提取更加稳定和准确[11]。B.YANG 等学者提出了一种幅频特性分离点提取特征量方法,采用这种方法可以提高缺陷分类的准确性[12]。T.KIWA 等学者对导电材料以及不同深度缺陷采用傅里叶变换,并且对其进行可视化操作,同时可以测量缺陷的深度[13]。Y.HE 等学者使用特定的频率幅度谱进行缺陷分类,以便抑制提离效应[14]。此外,他们将频带选择结合主成分分析对多层结构进行缺陷分类[15],并采用C扫描的三维缺陷图像和频谱分析法有效地评估试样在边缘效应影响下的次表面缺陷[16]。G.Y.TIAN 等人研究了脉冲涡流在探头提离效应、材料属性(电导率和磁导率)和定向拉伸应力等的光谱响应[17]。

邱选兵等人采用幅度谱和小波分解提取小波变换的近似和细节频谱为缺陷特征量,并利用主成分分析的线性分类和贝叶斯分类对缺陷进行了分类研究。然而,其中直接差分脉冲涡流响应的幅度谱和重构近似幅度谱不能完全识别各种类型的缺陷(识别率为87.5%)。因此,为了弥补这个不足,作者提出了一种新的特征量提取方法——功率谱密度分析,它是一种应用统计信号处理方法,将时域和频域结合起来进行缺陷定量分析的方法。

1 功率谱密度分析试验系统

1.1 试验平台

在连铸钢板生产线上的无损检测,需要测试、分类和量化可能存在缺陷的板材,主要为表面缺陷和次表面缺陷。为此,设计了一种巨磁阻脉冲涡流检测系统[18]。由巨磁阻探头获取该涡流场的信号,经过放大器和低通滤波电路调理后输入到模数转换器进行A/D 转换。同时该信号被Tektronix公司的TDS3210B示波器采集,并存储在内部的存储器中。由于采样频率为250kHz(样本间隔4μs),故截取的样本时间为40 ms。同时,存储在TDS 3210B示波器的数据通过以太网传给PC 机,并在Matlab中进行信号的去噪、分析、提取特征量和实现分类等试验。其中,实现缺陷分类的数据是通过Daubechies-4小波基进行去噪后的数据。

1.2 试验样品

连铸钢板产品,典型的缺陷有裂纹缺陷和孔缺陷。如图1所示,两块试验样品(钢板A 和钢板B)用作评估系统的试样。钢板A 和钢板B大小一样,它们的长、宽和厚度分别为200、100、10mm。在钢板A 上加工4种裂纹来模拟裂纹缺陷,为了方便分析,缺陷的序号为UC2、UC4、UC6 和UC8。(UC为上表面裂纹,后文中UD 为上表面孔缺陷,DC 为次表面裂纹,DD 为次表面孔缺陷。)钢板A 对应4种裂纹的尺寸(宽×深度)分别为3 mm×2 mm,3 mm×4mm,3mm×6mm 和3mm×8mm。用钢板B来模拟孔缺陷,加工了4个相同深度(4mm)的小孔,对应的孔径分别为4,6,8,10mm。通过翻转两块钢板,相当于提供4种类型缺陷,即:表面裂纹缺陷、次表面裂纹缺陷、表面孔缺陷、次表面孔缺陷。

图1 缺陷试验样品尺寸结构图

2 缺陷分类方法

2.1 缺陷分类和特征量提取

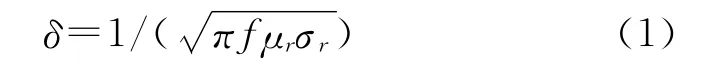

脉冲涡流激励源是一个瞬态的方波信号。在时域,脉冲涡流检测响应信号包含了大量的特征量,例如上升时间、峰值时间和过零时间等;然而频域包含了更具有本质特征的信息。根据傅里叶级数展开公式,一个周期方波信号可以由基波和无穷多个谐波叠加而成。根据趋肤效应,渗透深度δ可以表示为:

式中:f为激励源的频率,Hz;σ 为相对电导率,S·m-1;μ为相对磁导率,H·m-1。

从式(1)可以看出激励源的频率越高、导电率越高或导磁性能越好的材料,趋肤效应越显著;随着频率的增加,渗透深度也随之逐渐减小。激励信号中的高频成分渗透深度浅,而低频成分的渗透深度深。因此,高频成分只受表面缺陷的影响,低频成分受到表面缺陷和次表面缺陷的共同影响。也就是说,表面缺陷可以影响频谱中的高频成分和低频成分,次表面缺陷主要影响频谱中的低频成分。

然而,功率谱密度定义为平均功率密度或一定范围频率的平均能量。幅度谱表示为原始信号每个频率分量的幅度值,与幅度谱相比,功率谱更侧重于某一频率分析范围内的平均能量。不管怎样,实质上都是表示频率信号的能量分布。因此差分功率谱的特征量和脉冲涡流检测响应的幅度谱对不同深度的缺陷都能正确地识别和量化。

2.2 缺陷分类方法

缺陷分类方法是主成分分析—线性判别分类方法(PCA-LDA)和主成分分析—贝叶斯分类方法(PCA-Bayes),这些分类方法具有健壮性强、稳定和可靠高等优点。其中线性判别分类也叫做Fisher线性判别,是直接基于样本模式识别的经典算法。线性鉴别分析的基本思想是找到一组最佳的投影方向,在这些投影方向上,可以最好地区分训练样本属于不同类别的样本,即具有最佳的可分离性。因此,它是一种有效的特征抽取方法。而贝叶斯分类是建立在经典的贝叶斯概率理论的基础上的统计分类方法。该算法具有能处理大型数据、方法较简单、分类准确率高、速度快等优点。

3 缺陷分类试验

笔者主要阐述功率谱密度的缺陷特征提取方法,以及利 用PCA-LDA 和PCA-Bayes 的分类 算法,对人工缺陷试样A 和试样B 进行了分类试验。脉冲激励采用幅值为7.8V、频率为100Hz和占空比50%的方波信号。

图2(a)所示为典型的脉冲涡流从0~40ms的时域响应。差分功率谱是缺陷响应信号功率谱和无缺陷信号相减得到的,如图2(b)所示。

图2 裂纹缺陷的脉冲涡流检测的典型反应

为了分析脉冲涡流检测功率谱的特性,提取从100~125kHz频率范围的基频分量和奇次谐波分量。线性判据分类和贝叶斯分类对表面裂纹、次表面裂纹、表面孔缺陷和次表面孔缺陷的比较,如图3所示。图3(a)、(c)、(e)和(g)可以看出,通过主成分分析—线性判别分析法在主成分PC1(Principal Components,主成分1)和PC2(Principal Components,主成分2)提取缺陷特征并投影到特征空间。基于PCA-Bayes的分类结果如图3(b)、(d)、(f)和(h)所示。缺陷识别率的结果如表1所示。

图3 脉冲涡流响应功率谱密度分析的PCA-LDA 和PCA-Bayes的分类结果

表1 线性判别分类法和贝叶斯分类法的分类结果 %

从图3 和表1 可以推断出,基于功率谱的PCA-LDA 和PCA-Bayes分类方法均能正确地区分导体表面和次表面的裂纹缺陷和孔缺陷的各种情况。

4 结语

试验结果表明,基于直接差分脉冲涡流检测响应的功率谱的提取缺陷特征量的方法能获取更多缺陷信息。与幅度谱相比,功率谱侧重于分析中心频率的平均能量分布,更易于识别深层次的隐藏缺陷。

[1]SOPHIAN A,TIAN G Y,TAYLOR D,et al.A feature extraction technique based on principal component analysis for pulsed eddy current NDT[J].NDT & E International,2003,36:37-41.

[2]ADEWALE I D and GUI YUI T.Decoupling the influence of permeability and conductivity in Pulsed Eddy-Current measurements[J].IEEE Transactions on Magnetics,2013,49:1119-1127.

[3]SOPHIAN A,TIAN G Y,TAYLOR D,et al.Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints[J].Sensors and Actuators A:Physical,2002,101:92-98.

[4]SHEJUAN X,CHEN Z,TAKAGI T,et al.Efficient numerical solver for simulation of Pulsed Eddy-Current testing signals[J].IEEE Transactions on Magnetics,2011,47:4582-4591.

[5]SHEJUAN X,ZHENMAO C,HONG-EN C,et al.Sizing of wall thinning defects using pulsed eddy current testing signals based on a hybrid inverse analysis method[J].IEEE Transactions on Magnetics,2013,49:1653-1656.

[6]QIU X,ZHANG P,WEI J,et al.Defect classification by pulsed eddy current technique in con-casting slabs based on spectrum analysis and wavelet decomposition[J].Sensors and Actuators A:Physical,2013,203:272-281.

[7]HE Y,LUO F,PAN M,et al.Defect edge identification with rectangular pulsed eddy current sensor based on transient response signals[J].NDT & E International,2010,43:409-415.

[8]HE Y,LUO F,PAN M,et al.Defect classificationbased on rectangular pulsed eddy current sensor in different directions[J].Sensors and Actuators A:Physical,2010,157:26-31.

[9]HE Y,PAN M,LUO F,et al.Support vector machine and optimised feature extraction in integrated eddy current instrument[J].Measurement,2013,46:764-774.

[10]TIAN G,SOPHIAN A,TAYLOR D,et al.Wavelet-based PCA defect classification and quantification for pulsed eddy current NDT[J].in Science,Measurement and Technology,IEE Proceedings,2005,141-148.

[11]KIWA T,HAYASHI T,KAWASAKI Y,et al.Magnetic thickness gauge using a Fourier transformed eddy current technique[J].NDT &E International,2009,42:606-609.

[12]YANG B,LUO F,ZHANG Y,et al.Quantification and classification of cracks in aircraftmulti-layered structure[J].Jixie Gongcheng Xuebao(Chinese Journal of Mechanical Engineering),2006,42:63-67.

[13]KIWA T,KAWATA T,YAMADA H,et al.Fourier-transformed eddy current technique to visualize cross-sections of conductive materials[J].NDT &E International,2007,40:363-367.

[14]HE Y,PAN M,LUO F,et al.Reduction of lift-off effects in pulsed eddy current for defect classification[J].IEEE Transactions on Magnetics,2011,47:4753-4760.

[15]PAN M,HE Y,TIAN G,et al.PEC frequency band selection for locating defects in two-layer aircraft structures with air gap variations[J].Instrumentation and Measurement,IEEE Transactions on,2012,62:2849-2856.

[16]HE Y,PAN M,LUO F,et al.Pulsed eddy current imaging and frequency spectrum analysis for hidden defect nondestructive testing and evaluation[J].NDT&E International,2011,44:344-352.

[17]TIAN G Y,HE Y,ADEWALE I,et al.Research on spectral response of pulsed eddy current and NDE applications[J].Sensors and Actuators A:Physical,2013,189:313-320.

[18]QIU X,WEI C,CUI X,et al.Real-time pre-processing of the pulsed eddy current signal from continuous casting slabs[J].Insight-Non-Destructive Testing and Condition Monitoring,2013,55:136-141.