亚微米电解加工的试验研究

2013-12-29吴修娟曲宁松曾永彬王玉峰

吴修娟 曲宁松 曾永彬 王玉峰 朱 荻

(南京航空航天大学机电学院,南京 210016)

随着科学技术的飞速发展,功能结构的微型化已成为光学、电子、生物、航空航天等各个领域的发展趋势,结构尺寸也相应减少到微米量级,甚至是纳米量级,因此微纳加工技术成为国内外学者研究的热点.目前,微纳加工技术主要包括微细切削、微细磨削、微细铣削、LIGA/准LIGA、微细电火花、微细电解、飞秒激光等[1-3].其中,微细电解加工技术将工件阳极在加工过程中以离子形式蚀除,具有离子尺度的加工能力,是一种非常有发展潜力的微纳加工技术.2000年,Schuster等[4-5]首次采用纳秒脉宽脉冲电源,成功加工出特征尺寸为数微米的微细零件;2003年,Trimmer等[6]利用成形电极及2ns脉宽脉冲电源,在镍片上成功加工出槽宽约90nm的结构,充分展示了微细电解加工技术在微纳制造领域的加工潜力.

在微纳电解加工中,微结构的尺寸很大程度上取决于电极的特征尺寸.常见的亚微米/纳米电极主要有尖锥状和棒状2种.亚微米/纳米尖锥状电极的制备方法主要有电化学刻蚀[7-9]、机械剪切、受控爆裂、火焰磨削等.制备出的电极针尖圆弧半径一般在10~100nm范围内,电极尖端为尖锥状且锥度大,若采用该电极进行电解加工,加工出的结构侧壁有很大的锥度.亚微米/纳米棒状电极可采用聚焦离子铣削、自组装技术等方法获得.Trimmer等[6]运用聚焦粒子束铣削技术加工工具电极,在原有直径为100μm的钨丝端面上铣削出2×2阵列的柱状电极.然而,聚焦离子铣削设备昂贵,制备电极成本高.自组装技术是用来制备微纳米级结构的主要手段,组装过程是自动自发的,不需要昂贵的加工设备,因此具有成本低的特点[10].随着科学技术的发展,将纳米线自组装在AFM或者STM探针尖端的技术已发展得较为成熟,其中一个典型范例是自组装了Ag的单晶金属纳米线的STM探针.该探针长径比大、导电性好,具有作为亚微米电解加工工具电极的潜力,但目前尚无人将其应用于电解加工.

本文将针尖尖端自组装了Ag金属纳米线的STM探针作为工具电极,进行亚微米电解加工试验探索.

1 亚微米电解加工系统

采用如图1所示的亚微米电解加工试验平台进行试验研究.该试验平台主要由运动控制系统、视频采集系统及电流信号监测系统组成.工具电极通过电极夹具与Z轴相连接.工件固定在电解液槽内,电解液槽放置于X/Y运动台上.该装置的运动控制系统由德国PI公司生产的X/Y/Z微纳移动台和C843运动控制卡组成,后者用于控制X/Y/Z运动轴的运动轨迹.X/Y/Z运动轴采用直流伺服电机-精密滚珠丝杠进给方案和光电编码器反馈位置信息的半闭环控制,可以实现0.1μm/步的进给分辨率和0.2μm的单向运动精度.视频采集系统由光学镜筒、CCD及视频采集卡组成.利用视频采集系统,在阴极和工件距离较远时,实现阴极向工件的快速进给,缩短进给时间;在加工过程中,还可以通过视觉直观观测加工情况.电流信号监测系统主要负责加工过程中的信号监测,通过泰克示波器和数据采集卡实现,电流信号表明加工状态,并根据情况给出相应的控制策略,从而保证加工的稳定性.

图1 亚微米电解加工平台

2 Ag纳米线工具电极的稳定性

2.1 Ag纳米线工具电极

试验中采用的Ag纳米线直径约为100nm,长度约8~10μm,电阻率约为1.00×10-7~1.01×10-7Ω·m.在亚微米电解加工平台上,将Ag纳米线电极装在机床夹具上.室温条件下,电解液采用浓度为0.1mol/L的H2SO4溶液,纳秒脉冲电源的电压为4V,脉冲周期为50,100ns,脉冲脉宽为6ns.

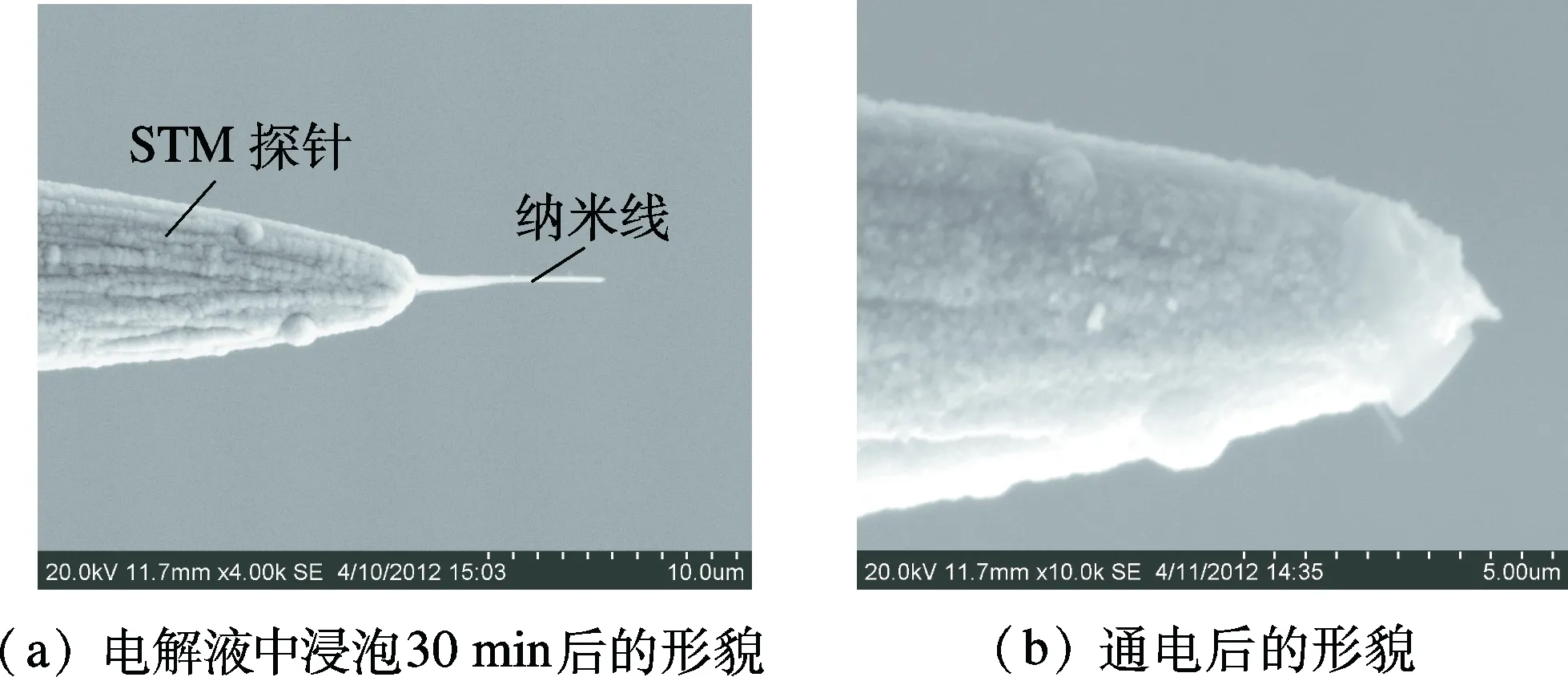

Ag纳米线电极在电解液中浸泡30min后的形貌见图2(a),在电解液中通电后的形貌见图2(b).由图可知,在不通电的情况下,Ag纳米线没有发生溶解.通电后,当脉冲周期为50,100ns时,Ag纳米线均产生了溶解,而且在较短时间内,Ag纳米线已完全溶解.

在Ag纳米线电极中,w(Ag)=70%,w(Ga)=30%.Ag和Ga在常温空气环境下化学性质比较稳定.Ag易溶于稀硝酸、热的浓硫酸和盐酸以及熔融的氢氧化碱中,不与稀盐酸或稀硫酸反应.Ga加热后可溶于酸和碱,与沸水反应剧烈.作为亚微米电解加工的工具电极,Ag和Ga在室温条件下的低浓度酸溶液中不发生反应.但是在接通电源的情况下,电化学过程中产生的焦耳热及反应热使其周围电解液温度升高,从而导致Ga与电解液发生如下反应:

图2 Ag纳米线电极形貌变化

(1)

(2)

为了防止纳米线电极在亚微米电解加工中溶解,必须对其进行表面处理.

2.2 溅射时间对Ag纳米线稳定性的影响

Au的化学性质不活泼,只能溶于王水等腐蚀性较强的溶液中.故可以在Ag纳米线电极上溅射一层Au,使Ag,Ga不与电解液接触,从而保证纳米线电极不被溶解.试验中采用BALTEC SCD005型离子溅射仪进行溅射Au处理,真空度为1×10-1~1×10-2Pa,电流为33mA.

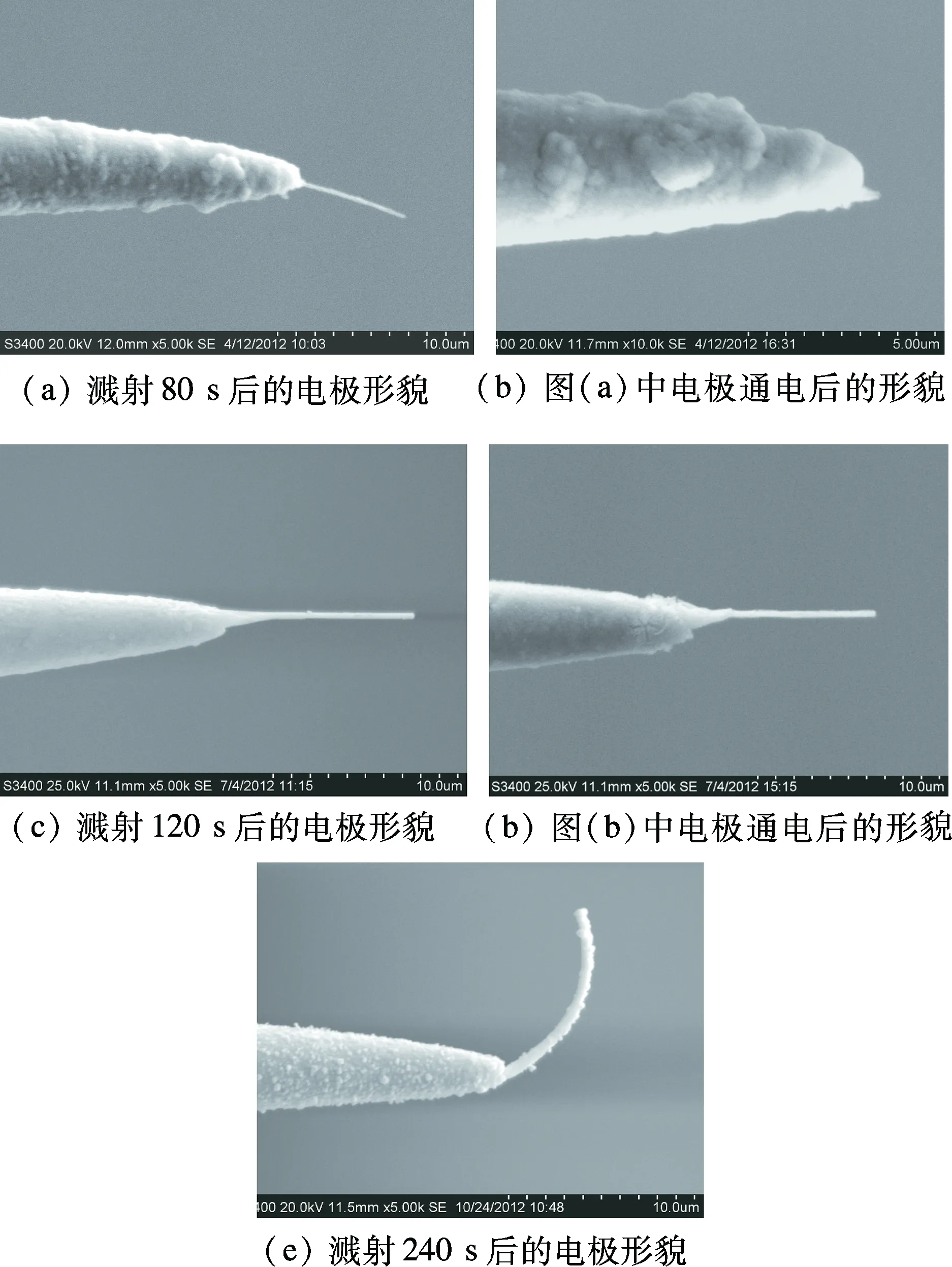

图3为纳米线尺寸随着喷金时间的变化图.由图可知,当溅射时间为80s时,溅射层厚度约55nm,纳米线直径约210nm.随着溅射时间的增加,溅射层厚度不断增加,纳米线尺寸不断增大.当溅射时间为240s时,溅射层厚度增至310nm,纳米线直径为720nm.

图3 纳米线直径随溅射时间的变化

将溅射处理后的电极分别置于电解液中并通电.脉冲电源电压为4V,脉冲周期为50ns,脉冲脉宽为6ns.图4(a)为溅射处理80s后Ag纳米线电极的形貌照片,通电后其形貌见图4(b),可见此纳米线在通电过程中仍产生溶解.图4(c) 为溅射处理120s后电极的形貌照片,该电极通电后不发生溶解(见图4(d)).图4(e)为溅射处理240s后Ag纳米线电极的形貌照片,由图可知,过厚的溅射层所产生的内应力使Ag纳米线发生弯曲,故不适用于电解加工.

图4 溅射后的Ag纳米线工具电极及通电后形貌

由此可见,溅射层的厚度对Ag纳米线工具电极的稳定性至关重要.若膜层太薄,工具电极表面的Au不够致密,不能完全包裹纳米线,通电时纳米线仍会与电解液接触产生反应.若溅射层太厚,纳米线电极尺寸太大,且会产生较大的内应力使纳米线发生弯曲.因此,在本试验中Ag纳米线的溅射时间选择以120s为宜.

3 亚微米电解加工试验

利用溅射处理120s后的Ag纳米线电极进行亚微米电解加工试验.纳米线为圆柱状,端部直径约400nm.工件材料选用厚度为5mm的GH4169合金,电解液选取室温下浓度为0.1mol/L的H2SO4溶液.通过施加电压为4V、脉冲周期为50ns、脉冲脉宽为6ns的纳秒脉冲电流,依次加工出深度为25,80,120nm的亚微米沟槽.

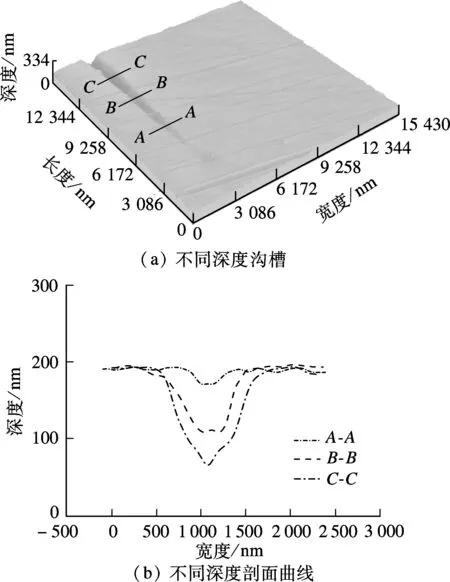

利用原子力显微镜扫描得到的沟槽的三维形貌如图5(a)所示.对加工出的沟槽的不同深度进行剖面分析,3个剖面轮廓如图5(b)所示.由图可知,A-A剖面深度约为25nm,B-B剖面深度约为80nm,C-C剖面深度约为120nm.加工出的沟槽入口尺寸大,底部尺寸小,侧壁均有锥度.加工深度为25nm时,沟槽底部尺寸约为328nm;加工深度为80nm时,沟槽底部增加到450nm;加工深度增加到120nm时,沟槽底部尺寸反而减小到125nm.

图5 沟槽及其剖面曲线

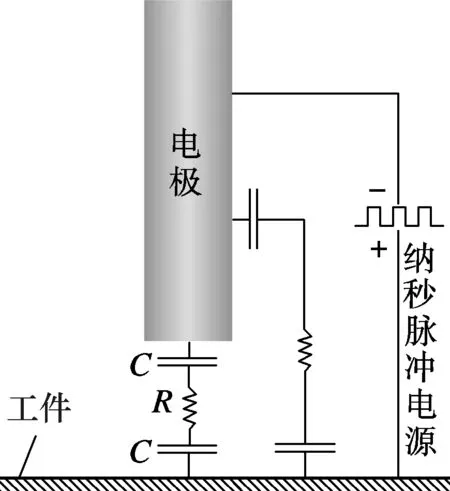

在阴、阳电极之间施加纳秒脉宽时,电极电位并未立刻达到峰值电位,而是经过一个表面双电层充电的暂态过程,工具电极表面与工件表面均存在双电层(见图6).

图6 纳秒脉冲加工模型

随着时间的推移,双电层不断被充电,阳极电极电位逐渐增大,达到工件的分解电位时,工件开始溶解.双电层充放电速度与双电层的充放电时间常数τ相关.双电层的充放电时间常数为

τ=CR

(3)

式中,C为双电层电容;R为电极等效电路电阻.

[11-12]的研究结果,试验中双电层电容C的取值范围选取为125.6~ 251.2fF.电极等效电路电阻R包括电化学反应法拉第电阻Rf和电解液等效电阻Re.其中,电解液等效电阻可表示为

(4)

式中,σ为电解液电导率;d为工具电极与工件之间的距离.电解液等效电阻随着电解液电导率σ及距离d的变化而变化.

本试验采用静液加工,加工区电解产物与新鲜电解液的交换主要依靠离子扩散.靠近工件表面的离子扩散比较容易,沟槽内部的离子扩散比较困难,故电解液电导率σ在沿工具电极轴向的间隙内存在差异.由式(3)和(4)可知,σ的差异会导致双电层充放电常数τ的差异.因此,在脉宽为6ns的加工条件下,工具电极在轴向方向上具有不同的蚀除量,使得加工出的沟槽入口尺寸大于底部,侧壁有锥度.当加工深度大于80nm时,沟槽底部离子扩散困难,充放电时间常数τ变大,蚀除量减小.相对于深度为80nm的沟槽,深度为120nm的沟槽底部尺寸较窄.

由此可知,当加工深度为25,80nm时,加工出的沟槽底部轮廓较好;当加工深度为120nm时,加工出的沟槽底部尖锐,与尖锥状电极加工出的轮廓相似.因此,设置加工深度为80nm,加工参数不变,加工出的沟槽长约30μm,其局部形貌图及剖面轮廓图见图7.由图可知,该沟槽底部最窄处约为450 nm,入口最宽处约为1 μm.

4 结论

1) 对自组装的单晶Ag纳米线进行表面溅射处理,以制备亚微米工具电极.试验结果表明,处理时间为120s时的Ag纳米线电极适用于亚微米电解加工.

2) 利用溅射处理后的Ag纳米线依次加工出深度为25,80,120nm的亚微米沟槽.结果表明,当加工深度大于80nm时,沟槽底部电解液的电导率随着产物不断积聚而下降,沟槽底部尺寸变窄.

3) 试验中采用的加工参数为:电解液为0.1mol/L的H2SO4溶液,电压为4V,脉冲周期为50ns,脉冲宽度为6ns.加工出的亚微米沟槽长约30μm,深约80nm,底部最窄处约为450nm,入口最宽处约1μm.

图7 加工出的图形形貌及其剖面图

)

[1] 张勇,王振龙,李志勇,等.微细电火花加工装置关键技术研究[J].机械工程学报,2004,40(9):175-179.

Zhang Yong,Wang Zhenlong,Li Zhiyong,et al. Study on key techniques of micro-EDM equipments [J].ChineseJournalofMechanicalEngineering,2004,40(9):175-179. (in Chinese)

[2] 徐斌,伍晓宇,凌世全,等.飞秒激光切割与微细电阻滑焊组合制备三维金属微结构[J].光学精密工程,2012,20(8):1811-1823.

Xu Bin,Wu Xiaoyu,Ling Shiquan,et al. Fabrication of 3D metal micro-structure based on fs laser cutting and micro electric resistance slip welding[J].OpticsandPrecisionEngineering,2012,20(8):1811-1823. (in Chinese)

[3] Ghoshal B,Bhattacharyya B. Influence of vibration on micro-tool fabrication by electrochemical machining [J].InternationalJournalofMachineTools&Manufacture,2013,64:49-59.

[4] Schuster R,Kirchner V,Allongue P,et al. Electrochemical micromachining[J].Science,2000,289(5476):98-101.

[5] Kock M,Kirchner V,Schuster R. Electrochemical micromachining with ultrashort voltage pulses—a versatile method with lithographical precision [J].ElectrochimicaActa,2003,48(20/21/22): 3213-3219.

[6] Trimmer A L,Hudson J L,Kock M,et al. Single-step electrochemical machining of complex nanostructures with ultrashort voltage pulses [J].AppliedPhysicsLetters,2003,82(19):3327-3329.

[7] Yasser K,Hisham A F,Zhang Y P,et al. Two-step controllable electrochemical etching of tungsten scanning probe microscopy tips [J].ReviewofScientificInstruments,2012,83(6):1-8.

[8] Ge Y Z,Zhang W,Chen Y L,et al. A reproducible electropolishing technique to customize tungsten SPM probe: from mathematical modeling to realization [J].JournalofMaterialsProcessingTechnology,2013,213(1):11-19.

[9] Chiou Y C,Lee R T,Chen T J,et al. Fabrication of high aspect ratio micro-rod using a novel electrochemical micro-machining method [J].PrecisionEngineering,2012,36(2): 193-202.

[10] 崔铮. 微纳米加工技术及其应用[M]. 北京:高等教育出版社,2009:382-383.

[11] Kenney J A,Hwang G S. Electrochemical machining with ultrashort voltage pulses: modelling of charging dynamics and feature profile evolution [J].Nanotechnology,2005,16(7):S309-S313.

[12] Hotoiu E L,Damme S V,Albu C,et al. Simulation of nano-second pulsed phenomena in electrochemical micromachining processes—effects of the signal and double layer properties [J].ElectrochimicaActa,2013,93:8-16.