基于模糊控制的多电机神经元PID 同步控制*

2013-12-23崔皆凡潘龙玉

崔皆凡,刘 艳,闫 红,潘龙玉

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引言

近年来随着传动系统的迅速发展,多电机传动被广泛应用航空、军事以及一般工业技术领域,对多台电机进行协调控制的要求越来越多。在工业用机床这种高速度,高精度控制系统中,同步控制算法的好坏直接影响着系统的可靠性、产品的质量和市场销售[1-2]。可见,对多电机同步控制技术的研究有较高的实用价值和研究意义。将高性能控制策略应用于永磁同步电机(PMSM)伺服控制系统已经成为发展趋势。近年来,模糊滑模控制、自适应模糊滑模控制等一些非线性控制策略应用于永磁同步电机控制中[3]。

本文提出基于模糊控制的多电机神经元PID 同步控制,采用三台永磁同步电机作为被控对象,其控制结构相对简单,系统同步跟随性能较好,在动载荷扰动情况下仍然能保持各电机之间的同步关系,具有良好的同步性和稳定性。

1 多电机同步控制思想

多电机同步控制目前主要存在两个问题。单台电机对于给定速度的跟随问题和多台电机之间的协调同步控制问题。针对这两个问题本文给出了相应的解决方案。每台电机的独立控制系统采用神经元PID 控制器代替传统PID 控制器,在动载荷扰动情况下,通过神经元的自学习和自适应能力在线实时调整加权系数,以适应电机状态变化,弥补了传统PID控制在非线性、时变、强耦合控制对象的控制过程中,参数一旦确定便不能在线实时调整,抗干扰能力差等不足,具有参数自调节、抗干扰能力强等优点;采用偏差耦合控制策略,以模糊控制器作为速度补偿器,解决了在传统耦合控制中当从电机负载突变时,主电机没有跟踪从电机运行状态所导致的电机间失步的问题。整体控制系统如图1 所示。

图1 基于模糊控制的多电机神经元PID 同步控制系统

2 控制器的设计

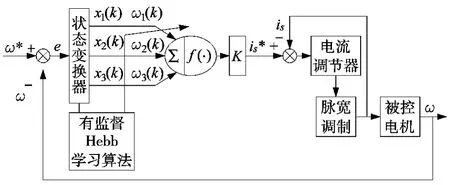

2.1 神经元PID 控制器的设计

神经元PID 控制系统如图2 所示。

图2 神经元PID 控制结构图

xi(k)(i = 1,2,3)为神经元的3 个输入量,反映的是期望输出及控制给定的偏差状态。若设系统给定为yr(k),实际输出为y(k),二者偏差为e(k),经状态变换器成为神经元学习控制所需要的状态x1,x2,x3,在这里性能指标为[4-5]:

神经元PID 的输出信号u(k)为:

为了反映神经元对外界信号的响应能力,神经元重要的特征就是要通过不断的学习使获得的知识结构适应周围环境的变化,神经元PID 自身的权系数通过不断的学习按某一性能指标为最小来修改。

本文采用了有监督的Hebb 学习算法,其神经元的学习过程为:

式中:ri(k)——递进信号,在过程进行中逐渐衰减;

zi(k)——误差信号,zi(k)= yi(k)- y(k);

η——神经元的学习速率η >0;

c——常数,c ≥0,本文中c = 0。

为保证学习算法的收敛性和控制的鲁棒性,对其进行规范化处理,则控制学习算法为:

ηP,ηI,ηD为比例、积分和微分系数的学习速率。采用不同的比例P、积分I 和微分D 的学习速率,可以分别对相应的权系数进行调整。对神经元权系数的调整就相当于对传统PID 参数进行实时在线调整,神经元PID的优势显而易见。本文ηP= 0.5,ηI= 0.3,ηD= 0.2。神经元比例系数K 的选择也非常重要,本文K = 0.15。

2.2 速度补偿器的设计

传统偏差耦合控制策略在各个电机负载改变的同时无法改变多电机速度偏差的耦合次序,削弱了电机间的同步协调控制。本文采用基于模糊控制的速度补偿器,在各电机负载改变时将转速误差大的电机作为主电机,其他电机作为从电机,从而产生新的耦合顺序。该速度补偿器由模糊控制器、比较器和执行器组成。

模糊控制器的设计主要包括输入量的模糊化、模糊推理机和解模糊。鉴于多电机同步控制系统的复杂性以及对控制精度要求的精确性,本文采用二维模糊控制器,在控制过程中能够较为严格地反映输出变量的动态特性。模糊控制器的输入为各电机的转速误差及其变化率,输出为转速误差等级[6]。

设定转速误差e 的模糊论域设为[-3 3],语言值设为{NB,NM,NS,ZO,PS,PM,PB},隶属度函数选择三角形,如图3 所示。转速误差变化率ec的模糊论域设为[-2 2],语言值设为{NB,NS,ZO,PS,PB},隶属度函数选择三角形,如图4 所示。三角形隶属度函数计算比较简单,控制系统的实时性比梯形隶属函数要好[7]。将转速误差等级的论域设定为[- 4 4],语言值设为{N4,N3,N2,N1,ZO,P1,P2,P3,P4},隶属度函数依然选择三角形,如图5 所示。

图3 转速误差的隶属度函数

图4 转速误差变化率的隶属度函数

图5 转速误差等级的隶属度函数

模糊推理机就是将模糊化的输入量依据事先制定好的专家知识或控制经验从而取得若干组模糊条件语句,将其组成模糊控制规则,采用模糊数学理论进行推理。

本文根据对多电机运行的预定要求和多次仿真试验的经验总结制定出了模糊控制规则表,见表1。

表1 模糊控制规则表

解模糊则采用最大隶属度法。解模糊是模糊化的相反过程,它是从模糊推理的结果中产生我们需要的控制数值[8]。其中解模糊得到的数值为转速误差等级。

比较器通过比较转速误差等级的数值,将数值大的电机序号送给执行模块。执行模块依据比较器的判断结果,按照逻辑规则重新分配开关状态,产生新的耦合次序。判断模块误差等级的范围决定执行模块的工作频率。若系统稳定运行则执行机构的开关状态保持不变。而每个误差级别所包含的实际的速度误差的范围可以通过对隶属度函数的修改来确定。因此,实际应用中,在满足加工工艺要求或给定的系统同步精度要求时,应合理设置隶属度使执行器的开关状态变化越少越好。

3 多电机同步控制的仿真及分析

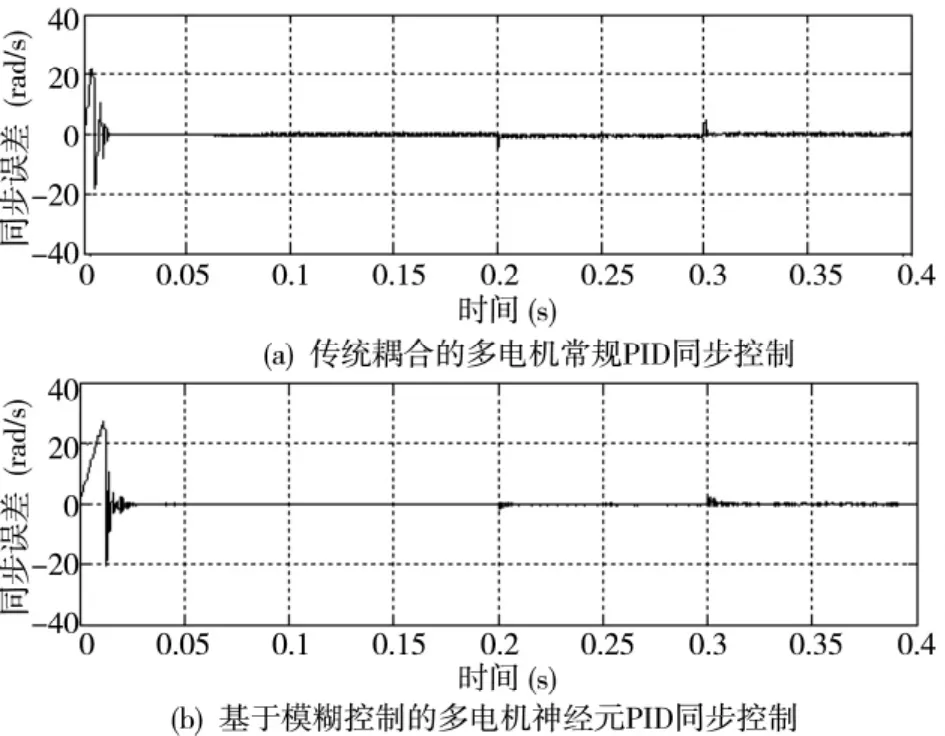

本文以三台永磁同步电机为例,在MATLAB/SIMULINK 环境下,搭建了多电机同步控制系统的仿真模型,分别对传统耦合的多电机常规PID 同步控制系统和基于模糊控制的多电机神经元PID 同步控制系统进行仿真实验。三台电机的转动惯量分别为:0.7e-3kg·m2、0.8e-3kg·m2、0.9e-3kg·m2。仿真时间设置为0.4s,起始速度为700rad/s,三台电机分别在0.1s,0.2s,0.3s 加负载扰动,并进行仿真。转速跟随曲线如图6 所示,电机间同步误差如图7,8,9 所示。本文以电机1 与电机2,电机2 与电机3,电机3 与电机1 的电机间同步误差作为参考,进行比较。

图6 3 台电机起动和负载跳变转速

图7 电机1 与电机2 同步误差曲线

图8 电机2 与电机3 同步误差曲线

图9 电机3 与电机1 同步误差曲线

4 结束语

本文设计了神经元PID 控制器与基于模糊控制的速度补偿器,通过二者相结合解决了传统耦合的多电机常规PID 同步控制在动载荷扰动控制过程中参数一旦确定便不能在线实时调整,抗干扰能力差等不足。通过仿真得出传统耦合的多电机常规PID同步控制系统中三台电机稳定运行时的控制精度为0.286%,在有负载扰动时的控制精度为0.571%;基于模糊控制的多电机神经元PID 同步控制系统中三台电机稳定运行时的控制精度为0.071%,在有负载扰动时的控制精度为0.285%。仿真结果表明基于模糊控制的多电机神经元PID 同步控制不仅理论上改进了单台电机的动态性能,而且整个多电机同步控制系统具有良好的同步性和稳定性,达到了提高电机间的同步控制精度的目的。

[1]张承慧,石庆升,程金. 一种基于相邻耦合误差的多电机同步控制策略[J]. 中国电机工程学报,2007,27(15):59-63.

[2]Chiu T C,Tomizuka M.Coordinate position control of multiaxis mechanical system[J]. ASME Journal of Dynamic Systems,Measurement and Control,1989,120(3):389-393.

[3]刘林山,王卓,杨勇,等. 数控永磁同步电动机自适应模糊滑模PI 控制策略研究[J]. 组合机床与自动化加工技术,2012(5):54-56,61.

[4]郑晶,王祖林,郭旭静. 基于神经网络的任意延迟M 带小波设计[J]. 沈阳工业大学学报,2011,33(5):561-565.

[5]崔宝侠,李月明,段勇. 基于神经网络PID 控制的抛料垛板系统[J]. 沈阳工业大学学报,2011,33(20):188-192.

[6]张岩,邵富群,王军生,等. 基于模糊自适应模型的热镀锌锌层厚度控制[J]. 沈阳工业大学学报,2012,34(5):576-580,590.

[7]蓝益鹏,王雷. 精密磨床高速永磁同步电动机模糊控制策略研究[J]. 组合机床与自动化加工技术,2008(6):59-61,64.

[8]Jones M,Levi E,Iqbal A.Vector Control of a Five-phase Series-connected Two-motor Drive Using Synchronous Current Controllers[J]. Electric Power Components and Systems,2005,33(4):411-430.