基于ABAQUS 的滑动导轨表面静态接触模型的构建*

2013-12-23郑清春胡亚辉陈世刚

王 蕾,郑清春,胡亚辉,陈世刚

(天津理工大学 复杂系统控制理论及应用重点实验室,天津 300384)

0 引言

导轨副是高精度机床进给系统的核心部件,对机床进给精度及其保持性起着决定性作用。因此,研究导轨副精度保持性具有重要意义。而导轨副的磨损是影响导轨副及机床精度保持性的重要因素。

导轨副作为一种典型的摩擦学系统,其精度保持性由磨损主导。而粗糙表面特征及摩擦接触模型是理解摩擦和磨损现象首要解决的问题。

以往学者大都集中在或运用统计学方法或采用分形理论对表面模型进行研究,本研究采用有限元分析软件,分析并建立了细观接触预测模型,为对导轨副进行摩擦磨损研究做了前期准备。

1 粗糙表面接触模型

1.1 接触表面的细观形貌

导轨副的接触表面经过机械加工,从宏观上看是光滑表面,但在显微镜下观察,细观上却布满了高低不平的尖峰和凹谷。当两个粗糙表面受到载荷作用而发生接触时,最先接触的是两个表面微凸体高度之和为最大值的部位。随着载荷增加,其它新的成对的微凸体也将相继发生接触。

微凸表面受到载荷、表面几何位置、表面形貌和材料特性等一系列因素的影响,因此对接触表面细观结构的描述是复杂的,在导轨副的接触过程中,表面凸峰随机分布特性用数学来描述是比较困难的,往往将凸峰的形状理想化,以便进行研究[1]。

1.2 单个微凸体与刚性平面的接触

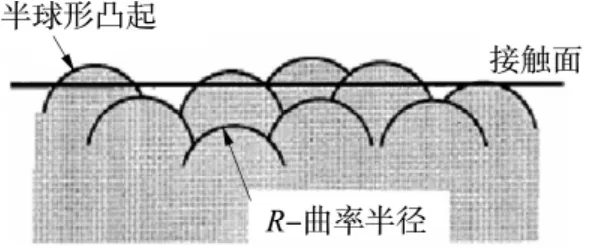

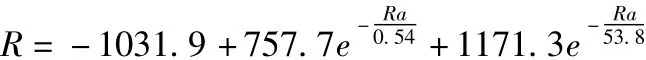

根据Greenwood 和William son 于1966 年提出的基于统计分析的粗糙表面和光滑表面之间弹性和弹塑性混合接触型即G-W 模型[2]。两个粗糙表面的接触可以用一个等同粗糙表面与一个刚性光滑表面接触来代替,本研究仅考虑一个微凸体与一个刚性光滑表面的接触情况。本研究采用的模型是建立在以下几点假设的基础之上:①表面微凸体至少在其顶部是球形的;②微凸体沿接触表面的分布是各向同性的;③所有微凸体的顶部具有相同的曲率半径R,且高度服从高斯分布;④在表面接触过程中只有微凸体发生变形;⑤接触微凸体之间相互不影响。

图2 简化G-W 模型

半球形接触体的计算模型包括接触应力、接触变形和接触压强等。本研究选用的物理模型为弹性半球体与刚性光滑平面模型,建立表面细观接触模型,简化的粗糙表面与光滑表面接触时的折合峰顶半径为R,一般将R 推广为微凸体峰顶的平均曲率半径[3]。粗糙峰峰顶半径曲率R 与表面粗糙度Ra的关系[4]为:

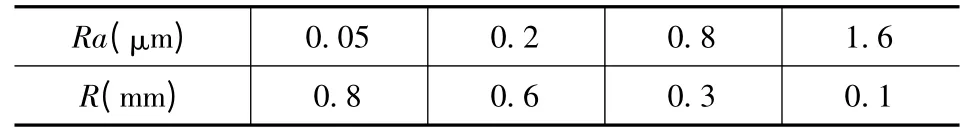

根据磨削导轨表面粗糙度选取几个不同粗糙度,设定几组不同的载荷,进行模拟。具体数据如表1 所示。

表1 表面粗糙度与微凸体半径对照表

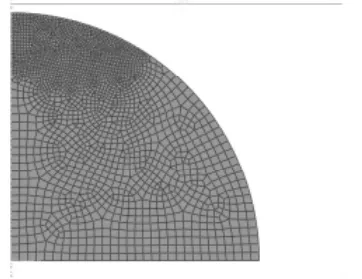

2 有限元模型

普通机床导轨通常和床身铸造为整体,多为灰口铸铁。经过热处理,时效,表面淬火后可以达到变形小,耐磨的要求。本研究选用灰铸铁HT300,弹性模量E = 143GPa,经计算得当量弹性模量E' =154244MPa,泊松比u=0.27,硬度231HB。采用四结点CAX4I 双线性轴对称四边形单元,非协调模式,自由划分网格,由于对称取1/2 模型进行计算。在接触面附近对网格进行加密细化,以获得良好的计算结果。选择面面接触,指定光滑刚性平面为主面,微凸体面为从面,滑移方式为小滑移。

图3 有限元模型

3 结果分析

本研究采用有限元数值模拟的方法,以磨削导轨面为例,分析静态接触过程中刚性平面法向应变——载荷、粗糙表面接触压力——载荷、以及粗糙表面应力分布的情况。由于在正常工作的情况下,塑性变形只占很少的部分,并且被大量的弹性变形包裹在微凸体内部,所以下面主要讨论弹性接触。

3.1 同一轮廓粗糙度表面接触性能比较分析

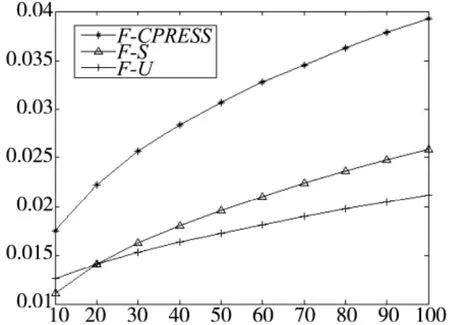

以粗糙度Ra=1.6 即微凸体半径为R =0.1mm为例。分析结果如图4 所示。

图4 表面接触性能分析

F——S 是微凸体应力与法向载荷之间的变化关系。随着载荷的增加,粗糙度为Ra =1.6 时的应力也随之越来越大。最大应力分布在微凸体内部一定深度处。

F——U 是法向载荷和法向应变之间的变化关系。随着载荷的增加,粗糙度为Ra =1.6 时的刚性平面沿法向应变值也随之越来越大,并与载荷近似成线性变化。

F——CPRESS 是接触压强与法向载荷之间的变化关系。随着载荷的增加,粗糙度为Ra =1.6 时接触压强也随之越来越大,变化趋势越来越小。

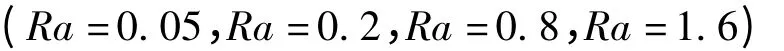

3.2 不同轮廓粗糙度表面接触性能比较分析

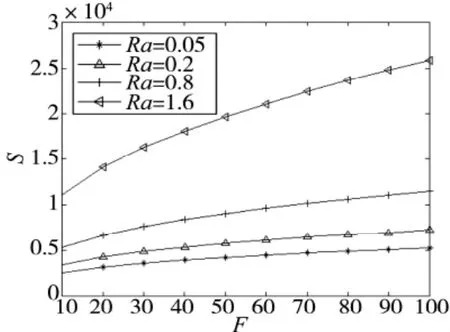

图5 显示的是粗糙度分别为Ra =0.05,Ra =0.2,Ra=0.8,Ra=1.6 的磨削导轨微凸体应力随法向载荷的变化情况。在相同载荷情况下,粗糙度Ra=1.6 的粗糙表面的应力最大,Ra =0.8 时次之,Ra=0.05 时最小。

图5 载荷——应力比较图

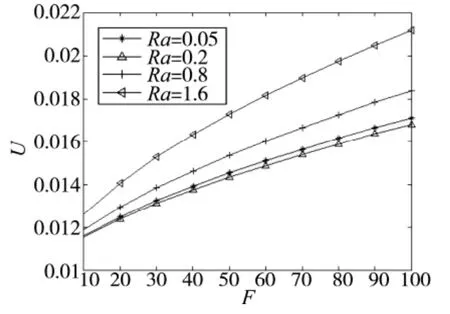

图6 显示的是粗糙度分别为Ra =0.05,Ra =0.2,Ra=0.8,Ra=1.6 的磨削导轨表面法向应变随载荷的变化情况。在相同载荷情况下,粗糙度Ra =1.6 的粗糙表面的应变最大,Ra =0.8 时次之,Ra =0.2 时最小。随载荷减小的趋势是逐次递减的。

图6 载荷——应变比较图

图7 显示的是粗糙度分别为Ra =0.05,Ra =0.2,Ra=0.8,Ra=1.6 的磨削导轨表面接触压强随载荷的变化情况。在相同载荷情况下,在相同载荷情况下,粗糙度Ra =1.6 的粗糙表面的接触压强最大,Ra=0.8 时次之,Ra=0.05 时最小。随载荷减小的趋势是逐次递减的。

图7 载荷——接触压强比较图

4 接触预测模型

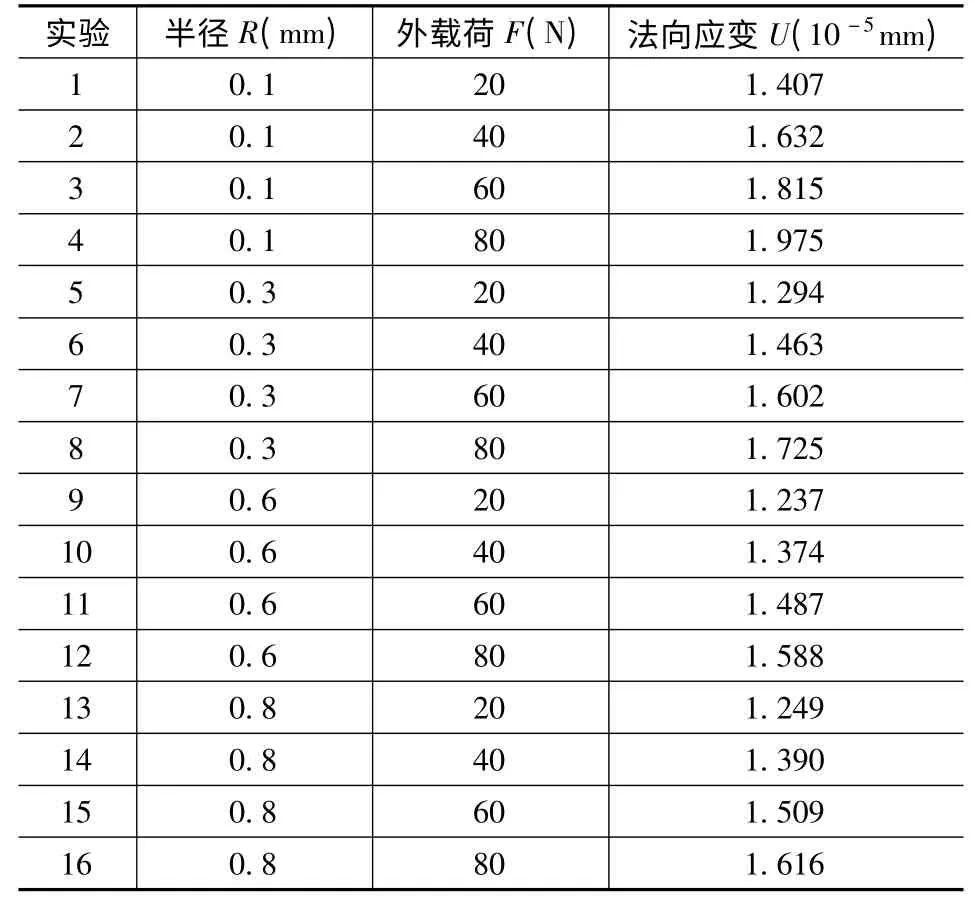

利用回归分析拟合微凸体半径R 和法向载荷F与微凸体法向应变U 的函数关系,对在静态接触情况下的导轨表面应变进行预测。采用正交试验的方法,对有限元模拟的数据点进行试验设计,采集数据点的原则为尽可能平均的占据整个取值区间。采用2 因素4 水平的正交试验。正交试验安排[5]及有限元分析结果如表2。

表2 正交试验安排

结果分析如下:

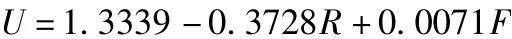

二元线性回归分析得到回归方程:

决定系数R2=0.9029;显著性检验统计量值F=60.4696;剩余方差p <0.0001。

显著性检验得到SST =0.6291,SSR =0.5645,SSE=0.0611。SST 是离差平方和,反应数据波动性大小;SSE 是残差平方和,SSE 越大,观测值和线性拟合值的偏差越大;SSR 是回归平方和,反应线性拟合值和他们的平均值的总偏差。F =56.7995,F0.01=6.701,F >F0.01.所以回归方程十分显著。

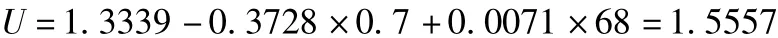

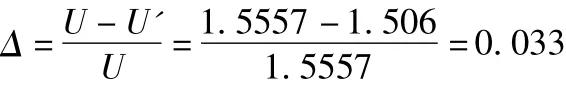

取正交试验以外的数据点,来简单的验证一下本实验得到的回归方程的正确性:R =0.7,F =68,代入回归方程:

有限元模拟值U' =1.506,误差:

即误差在3%左右,可见该回归方程是准确的。

5 总结

(1)使用ABAQUS 软件,建立导轨表面的简化单微凸体与光滑刚性表面的接触模型,分析得以下结论:

①接触压强,应力和应变都是随载荷的增加而变大,应变的变化最为显著,接触压强和应力的变化相对平稳;

②不同粗糙度表面的变化趋势是相同的,但是在相同载荷下,接触压强和应力应变都是Ra =1.6 的表面最大,之后依次是Ra=0.8、Ra=0.2、Ra=0.05;

③表面粗糙度越小,在相同载荷下的应力应变和接触压强变化越平缓,即影响越小,工作状态越好。

(2)运用回归分析建立载荷和微凸体半径与法向应变之间关系的预测模型,比较准确的预测在静态接触情况下,微凸体半径和法向载荷对法向应变的影响。

[1]赖联锋,高诚辉,黄健萌. 粗糙表面滑动摩擦接触模型研究的进展[A]. 中国工程机械学报,2011,9(2):134-137.

[2]Greenwood JA,Williamson J B P. Contact of nominally flat surfaces[J].Pro. R. Soc. London,1966,295(1442):300-319.

[3]魏龙,顾伯勤,冯飞,等. 粗糙表面接触模型的研究进展[A]. 润滑与密封,2009,34(7):112-117.

[4]曹东海,卢泽生. 平面磨削加工表面静摩擦系数与表面粗糙度关系的计算模型[A]. 机床与液压,2006(2):42-43.

[5]纪岗昌,王豫跃,李长久,等. 基于正交回归实验设计方法的HVOF 喷涂Cr3C2 NiCr 涂层磨粒磨损性能的研究[A]. 兵器材料科学与工程,2001,24(2):12-15.