造纸工业能耗与先进节能技术装备

2013-12-23张辉

张 辉

(南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

1 造纸工业能耗状况与“十二五”发展规划要求

1.1 我国造纸工业企业现状

自2008 年以来,我国造纸工业纸和纸板产量超过美国,位居世界第一。2011 年,我国纸及纸板生产企业有3500 多家,生产量9930 万t;规模以上(年主营收入≥2000 万元)造纸企业2620 家,其中大中型企业435 家、占16.60%,小型企业2185 家、占83.40%;在纸及纸板产品主营业务收入中,大中型企业占64.25%,小型企业占35.75%。与世界发达国家相比,大型企业的数量和规模还存在相当大的差距。

1.2 造纸工业能耗状况

能源效率可定义为产品性能、设备保养、产品或能量的输出与输入能量的比值;能源效率的改善是指由于工艺技术、装备性能和经济变动所引起的最终能量使用效率的提高。在工业生产中,轻工业是8 个重点能耗行业之一,约占工业总能耗的6.75%,其中造纸行业能耗约占工业总能耗的2%。通常能源成本占制浆造纸直接生产成本的10% ~35% (具体数据取决于生产的纸种),是纤维成本之后的第二大成本。

由于加强了技术进步,近十年来造纸工业虽然总产量不断上升,但产品单位能耗不断下降,致使总能耗增加得不多,我国纸和纸板的综合能耗状况见图1 所示。

国内外造纸工业主要浆、纸品种能耗限额参考值见表1。

1.3 造纸工业“十二五”发展规划要求

发展绿色低碳造纸工业是今后造纸工业发展的战略之路,其核心是通过“节能、降耗、减排”实现以最少的资源消耗创造最大产出和效益的目标。实现这个目标有3 个基本要求:必须实现循环发展;必须实现低碳发展;必须进一步提高环境社会责任感,大力推进清洁生产。“十二五”期间,必须在加速技术进步、节能减碳、提高能源和资源利用率上下功夫。

图1 我国纸和纸板的综合能耗状况

表1 国内外造纸业主要浆、纸品种能耗限额参考值

图2 DDS 蒸煮系统节能原理

国务院印发的《“十二五”节能减排综合性工作方案》中,要求造纸工业确定“十二五”期间节能减排约束性指标,即实现吨浆纸平均综合能耗比“十一五”末降低18%、平均取水量降低18%、全行业化学需氧量排放总量下降10%、生物质能源占全行业能源消费比例为20%。

1.4 实现造纸工业“十二五”节能约束性指标的主要路径

我国造纸工业中小型企业多、工艺技术装备落后是纸业低碳绿色发展过程的难题。首先要通过技术创新,即推广适用、先进、新的节能工艺技术和装备技术,并不断研发更先进的技术。为此,以下将简明讨论当今国际上造纸工业推崇的先进成熟适用的节能技术与装备。

2 制浆及碱回收部分可采用的有效节能技术

2.1 蒸煮节能

低固形物立式连续蒸煮技术适合大型竹木浆厂的蒸煮,横管式连续蒸煮技术适合草类浆厂的蒸煮,能保证成浆质量均匀、耗汽量小、用汽负荷稳定,是较好的节能蒸煮方式。新一代DDS 间歇式置换蒸煮技术特别适合年生产能力在20 万t 以下的制浆厂采用,DDS 蒸煮系统节能原理见图2。节能效果体现在以下几个方面。

(1)均一液相循环蒸煮汽耗低。整个蒸煮过程是在全液相下循环升温,原料与药液在锅内各部位置换完全,反应均匀,汽耗较常规间歇蒸煮低,成浆均一性好、质量稳定、卡伯值低、强度和得率高。

(2)蒸煮综合效率高,有利于下游工序节能。蒸煮后的粗浆中残余木素含量低,有利于降低漂白工段能耗;蒸煮系统所产生的黑液黏度低、浓度高,有利于碱回收系统的黑液蒸发和燃烧过程的节能。

(3)冷喷放、置换回收黑液热量节能。用洗选稀黑液置换锅内高浓高温黑液,降低锅内浆料的温度到100℃以下,减少热能损失。置换回收黑液贮存于热黑液槽及温黑液槽:热黑液可用于换热器加热白液,温黑液回用于加热工艺水,使耗汽量由传统的2.0 t/t 风干浆下降到0.65 t/t 风干浆左右,节能达到65%以上;黑液波美度由传统蒸煮的8°Bé 提高到10 ~12°Bé,节约蒸汽耗用量50 ~60 kg/t 风干浆。

2.2 碱回收节能

化学浆厂节能减排的首要任务是做好碱回收。做好碱回收必须做到:

(1)将浆料中的有机物和化学药品最大限度地提取到黑液中送碱回收炉系统。

(2)匹配好制浆和碱回收的能力规模,保证碱回收装置能及时有效地消化制浆黑液。

(3)在碱回收装置中提高黑液蒸发出站浓度、提高碱回收炉热效率,在苛化工段减少化学药品的流失。

碱回收节能新技术主要有:①采用板式结晶蒸发技术,提高黑液出蒸发站浓度;②碱回收炉采用大型化、超高压、超高温的锅炉,高浓度黑液直接入碱回收炉燃烧,提高碱回收炉的热效率和蒸汽产量;③采用连续苛化器苛化,使用CD 压力过滤机过滤白液,提高白液质量;④白泥脱水采用盘式真空过滤机或预挂式真空过滤机,提高白泥干度、降低白泥中的残碱含量;⑤使用石灰回转窑将白泥煅烧成石灰循环使用,大大降低石灰回收的能耗及碱损失。

3 造纸部分可采用的有效节能技术

造纸过程的节能多数与改善干燥过程能效和回收余热利用有关。

3.1 纸机湿部的能耗

一般情况下,制浆造纸能量成本大约占生产成本的10% ~35%;真空所消耗的电量约占纸机电能消耗的15% ~18%,大部分真空能量提供给了真空辊、吸水箱和真空吸水箱;干燥部是纸张生产中能耗最高的环节。提高压榨后的纸幅干度是降低能耗的关键因素之一。现代化新闻纸机各部分的电和蒸汽消耗见图3。

3.2 改善造纸过程的能效测量与优化

3.2.1 成形部、压榨部和干燥部脱水的优化

通常压榨部脱除1 kg 水的能耗为成形部脱除1 kg 水的5 倍;干燥部脱除1 kg 水的能耗为成形部脱除1 kg 水的25 倍。因此,从节能的角度,应加强在成形部、压榨部和干燥部脱水的优化分配。

3.2.2 干燥露点的控制

图3 现代化新闻纸机的电和蒸汽消耗

气罩中水气露点决定了热交换效率,热效率也受通风机影响。加强纸机气罩内露点状态测量与控制,优化干燥过程的热交换效率,有利于节能。同时,优化气罩控制,可提供更好的干燥质量、更均匀的产品质量。

3.2.3 纸机真空系统的优化

每台纸机均有真空泵和真空系统,纸机真空系统消耗的动力与驱动纸机消耗的动力相当。因此,通过加强纸机各部分的真空抽气需量及其真空度等优化配置,可以在相同脱水总量下,节约较多的能源。

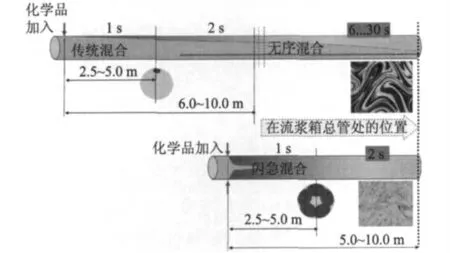

3.3 湿部化学品混合过程的节能技术

在最接近流浆箱处闪急混合湿部化学品,混合效率高、能耗少。闪急混合站见图4,采用模块化的喷射流以及混合流分配管。传统混合与闪急混合的对比见图5。传统混合系统,在流浆箱喂料管加入化学品,延迟时间长。而借助于流浆箱总管进浆喷射流的闪急混合时间明显缩短,路程近,节能效果好,混合均匀。

图4 湿部化学品闪急混合站

3.4 成形部能耗与节能技术

在成形部,电能主要消耗于传动过程和产生真空,传动节能技术前面已述及,本部分主要讨论真空部分的节能技术。影响纸幅干度的因素包括真空元件的真空度、停留时间、回湿以及浆料和纤维情况,成形部真空元件主要有吸水箱和真空辊。

图5 传统混合与闪急混合的对比

3.4.1 吸水箱

吸水箱真空度比真空辊低,但需要通过传动来克服产生的滑动摩擦力而消耗传动能。

(1)采用新型特殊开孔盖板的高真空度真空箱

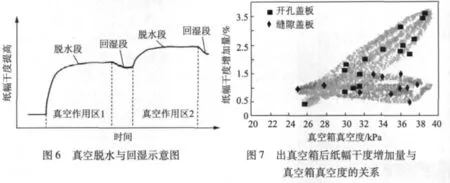

与传统的缝隙盖板相比,新型特殊开孔盖板真空箱可显著改善相应位置上的脱水性能,降低单位能耗。效率较高的原因在于其开孔面积大,及在整个盖板上真空度更加稳定;另外,这种开孔特殊的表面形态能明显改善从成形网内表面所刮除的水膜厚度,因此纸幅回湿最小,真空脱水与回湿示意图见图6。

以上因素减少了真空脱水所需的真空度、摩擦力和传动能量。与传统高真空度吸水箱(60 ~80 kPa)相比,使用较低的真空度(30 ~40 kPa)就可以达到比较高的干度(19% ~20%);能给网部稳定的支撑,防止成形网在传统真空箱条缝隙处出现“俯冲”的现象;在纸机上,开孔盖板可将浆料干度提高约2.0% ~3.5%,而缝隙盖板仅能提高1.0% ~1.5%;减少网部和真空箱之间的摩擦,所需传动能量减少5% ~20%。

图7 显示了使用传统缝隙盖板和节能开孔盖板时,在通过最后一个真空箱后,纸幅干度增加量之间的差异。

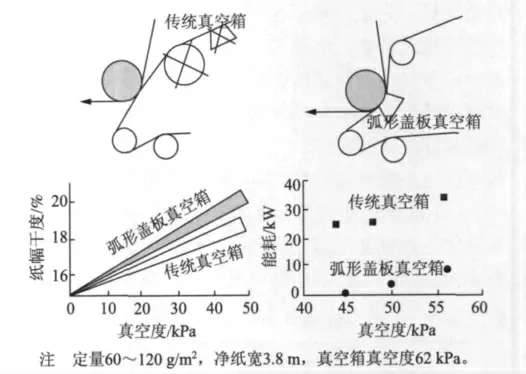

(2)带有弧形盖板的高真空度真空箱

在成形部的末端,通过改变高真空度吸水箱的位置,将其直接安装在引纸辊下(见图8),采用弧形真空区,可以减少网部因为抽真空而造成的滑动摩擦力,可以将纸在网部最后端消耗的过多能量和回湿控制在最低限度。与传统真空箱相比,弧形盖板真空箱能显著降低成形部的能耗(见图8)。

图8 带有弧形真空区的高真空度吸水箱

从图8 可以看出,采用弧形盖板真空箱后效果十分明显,与传统真空箱相比,出伏辊纸幅干度增加约3.5%,可去掉真空伏辊和第三个真空箱,变为压区脱水,节能约135 kWh,纸机车速增加了50 m/min。

3.4.2 真空辊

真空辊能耗大部分都与真空消耗有关,真空辊使用的真空量占成形部所需全部真空量的1/2 左右,真空的能量消耗会随着纸机运行速度和真空度的增加而增加。主要由于真空辊旋转时,其外壳的空隙需要被连续抽空的缘故,需要抽空大约2/3 的空气。真空辊壳上的直线形钻孔使回湿最小化,不用锥形孔时,通过伏辊后纸幅的干度提高1% ~2%;在相同的真空度下,直线形孔外壳的空气体积更少,真空流量降低大约10%。锥形孔真空开口的表面积大,会增加真空辊的能耗,通常情况下约60%的开孔区域是锥形扩孔,主要是为了提高脱水过程的排水能力。

3.5 压榨部的能耗与节能技术

3.5.1 微型靴式压榨

一般纸幅出压榨部干度每增加1%,纸机车速就可提高约50 m/min。靴式压榨通常能提高干度约6%,即靴式压榨可使车速最大增加约300 m/min。但是,在更换为靴式压榨、纸机提速之前,必须要更新传动设备,提高成形部的脱水能力,改善干燥部的运行性能等。

对整条生产线来说,限制压榨部纸幅干度的增加量为2.5%时会更经济,即车速增加约为125 m/min时可使需要改进的工作量最小,还能减少干燥部的蒸汽消耗量。为此,对于现有中小型纸机压榨部改造采用微型靴式压榨,从技术、经济、节能等方面综合考虑更科学。微型靴式压榨兼有普通压榨中间实心辊简单和靴式压辊脱水性能好的优点。表2 为辊式、微型靴式和标准靴式压榨的技术参数对比。实心辊的使用成本仅为中高补偿辊的1/6。以标准靴式压榨、车速600 m/min 时耗能为基准(0),与辊式压榨相比,标准靴式压榨耗能较高,微型靴式压榨所需要的电能没有变化,但是所需的干燥能量较低(见图9)。

表2 辊式、微型靴式和标准靴式压榨的技术参数

图9 微型靴式压榨与传统压榨所需能量比较

微型靴式压榨的一个主要优点是对现有压榨结构改动较小,能减少改造工作量和停工期,无需更新吊车。

3.5.2 喷汽压榨

在压榨部配有全幅喷汽装置的纸机上,横向水分差一般可减少80%以上,压榨后纸幅干度增加2.5%~3.0%,见图10。压榨后纸幅干度较高,减少了干燥部的蒸汽消耗;且由于减少了断纸次数,使运行性能得以提高,节省了能源。

3.6 干燥部能耗与节能技术

3.6.1 干燥部能耗

图10 全幅喷汽装置对压榨后纸幅干度及温度的影响

纸机能耗的70%左右消耗在干燥部,主要为蒸汽热能。以一台典型的卫生纸机为例来分析造纸部分的能耗情况。纸机幅宽5.5 m,定量17 ~23 g/m2,产能6 万t/a,能耗为2700 kWh/t。其中1/3 消耗的是电能(纸机生产线主要设备的电耗占比见图11),2/3 消耗的是热能;热能的消耗中1/2 是气罩用汽,1/2 是扬克缸干燥用蒸汽。

图11 卫生纸机主设备的电能消耗

3.6.2 节能干燥技术

(1)多通道烘缸

由美国Argonne 国家实验室开发的多通道烘缸,相对于传统烘缸产能可提高约50%,而相对于装有扰流棒的烘缸产能可提高约20%。传统烘缸内有冷凝水,成为传热障碍。新式多通道烘缸在和烘缸内表面很近的地方装有比较小的通道,由于明显减小冷凝水层厚度和增加烘缸表面温度而提高热交换效率。这一技术技改时,所需费用仅是新装烘缸的20%。

(2)不锈钢扬克烘缸

不锈钢扬克烘缸与同等尺寸同等蒸汽压力的传统铸铁扬克烘缸相比,所具备的热传递系数与蒸发能力提高25% ~30%。在整个干燥过程中可使干燥能力平均提高10% ~15%;由于不锈钢材质使烘缸总质量下降,并且降低了热惯性以及热传递阻力,因此烘缸的效率大幅提升。此外,所需的传动能量更低,且易于安装。同时,由于不锈钢材质可吸收导致铸铁烘缸一系列问题的热量以及压力冲击,因而安全性更高。目前使用钢制扬克烘缸的企业越来越多,特别是小直径的烘缸。钢制扬克烘缸本身的热效率要高于传统的铸铁扬克烘缸,但是由于其硬度不够,如要进行表面喷涂,会降低表面的热传导和蒸发效率。表3 为其性能的比较。

表3 铸铁烘缸与钢制扬克烘缸的对比

3.7 造纸部分应用变频技术的节能效果

3.7.1 间歇式碎浆机变频节能

间歇式碎浆机通过电机变频改造后,采用基本一致的工艺流程、运行时间,综合节电率在25%左右。

3.7.2 冲浆泵变频节能

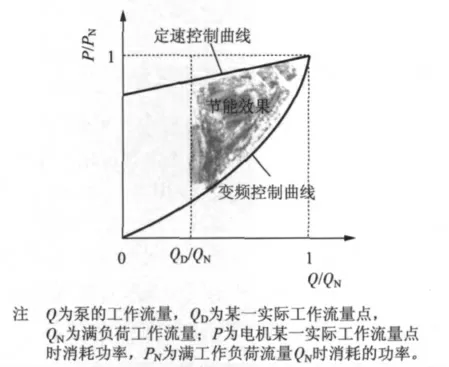

冲浆泵的变频调速是一项有效的节能降耗技术,其节电效率很高,几乎能将因设计冗余和用量变化而浪费的电能全部节省下来。在常规的阀门控制中,如电机转速不变,则多余的电能以流量控制阀挡板的能量损耗掉;而变频控制,它根据工艺要求来自动调节冲浆泵转速,基本没有多余损耗的能量,见图12。图12 中的阴影部分就是变频控制所节省的能量。

图12 冲浆泵应用变频技术的节能效果图

3.7.3 真空脱水系统变频恒真空节能控制

据统计,造纸耗电中大约15% ~18%用于真空系统,其中1/3 用于网部,2/3 用于压榨部。而网部吸水箱占11%、伏辊占23%、真空吸移辊占11%、真空压榨辊占23%、毛毯吸水箱占32%。因此,如何降低真空系统的耗电量成为企业所要关注的一个重要问题。

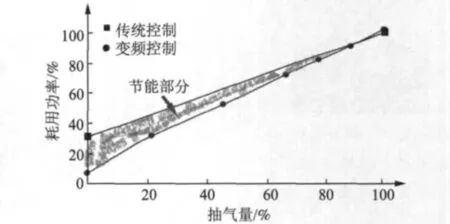

以水环真空泵为例,它是一种容积式泵,其特点为抽气量与转速成正比,工作点轴功率与其转速的1.7次幂成正比。即当水环真空泵确定后,可通过调节转速来调节抽气量。如果利用变频器在0.5 ~100 Hz 内可以调节连续转速的特性,就可以在2 倍的电机额定转速范围内调节抽气量。相应的节能效果见图13。

图13 真空泵变频节能示意图

3.7.4 空压机变频节能

空压机能量损失主要有空压机本身的机械损失、压缩空气的浪费损失、空压机空负荷运转损失、压缩空气的流动损失及其他损失。当空压机输出压力大于一定值时,某些造纸企业或者自动打开卸载阀,使异步电机空转,严重浪费能源,或者停机。电机频繁启动、停止,影响电机的使用寿命,且空压机工频启动电流大,对电网冲击大,电机轴承磨损大,设备维护量大。可通过变频技术解决上述问题。 (未完待续,下转2013 年第4 期)

[1] NIE Xiao-rong. Recent Advances in Pulping and Papermaking Technology[J]. China Pulp & Paper,2009,28,(12):56.聂小荣. 美卓制浆造纸新技术[J]. 中国造纸,2009,28(12):56.

[2] Yang Yang,Sun Guangwei. Energy Saving Solution for Paper Machine Wet End[J]. World Pulp & Paper,2010,29(6):48.杨 扬,孙广卫,译. 造纸机湿部的节能方法[J]. 国际造纸,2010,29(6):48.

[3] The National Development and Reformation Committee. Development Policy in Paper Industry(No.71,2007)[R]. 2007.国家发展和改革委员会. 造纸产业发展政策(2007 年第71 号)[R]. 2007.

[4] Lawrence Berkeley National Laboratory(LBNL). The Word Best Oractuce about Energy Saving Index in the Main Industry Branches[R]. 2008.美国劳伦斯伯克利国家实验室. 主要工业部门能耗指标的国际最佳实践[R]. 2008.