短纤维纺纱技术的发展概述及关键特征解析

2013-12-19夏治刚徐卫林叶汶祥

夏治刚,徐卫林,叶汶祥

(1.武汉纺织大学 纺织科学与工程学院,湖北 武汉 430200;2.武汉纺织大学 新型纺织材料绿色加工及其功能化教育部重点实验室,湖北 武汉 430073)

短纤维纺纱技术是经过一系列机械作用将无序、散乱的纤维原料加工成具有一定趋向、抱合和线密度的线性集合体,为纤维原料制成片状或立体织物提供有力保证。短纤维纺纱方法很多,主要有环锭纺、转杯纺、涡流纺等。本文从技术发展的角度介绍环锭纺、转杯纺和涡流纺技术原理,分析各技术局限性和不足,概述针对突破局限性产生的技术发展,总结纺纱成型技术发展动因、发展途径以及发展现状;以此为基础,对技术的进一步发展做出新展望。

1 环锭纺纱技术原理与发展

1.1 环锭纺纱技术原理

环锭纺技术属于握持端纺纱。环锭纺纱过程中,纱管卷绕纱线时,带动钢丝圈绕钢领进行回转,对纱条进行加捻[1](见图1)。捻度经导纱钩自下而上传递到纺纱三角区,对前罗拉钳口输出的扁带状纤维须条进行加捻,使得须条内短纤维发生转移并相互抱合形成连续纱线[2]。环锭纤维须条成纱时的纤维转移机制为:几何作用[3-4]和张力作用[5-8]。几何机制是指扁带状纤维须条在加捻作用下发生圈捻效应,使须条内纤维发生内外转移。环锭加捻时,上传捻回经导纱钩时受到“捻陷”作用[9],致使刚出前罗拉钳口的加捻须条形成1个“加捻三角区”。纤维张力转移是指加捻三角区外部边缘纤维纺纱张力大,三角区内部纤维张力小,内外纤维会发生自调平衡,外部纤维向内转移,内部纤维向外转移。一般情况下,1根纤维会在纱线内部转移许多次。

图1 环锭纺纱的细纱加捻过程Fig.1 Twisting during ring spinning process

1.2 环锭纺纱技术发展

纱线毛羽、强度和条干均匀度是纺织企业最为关注的纱线指标,直接决定纱线品质。环锭纺纱过程中纱条力学性能控制不当,就会导致毛羽大幅产生。纱线毛羽过多,导致纱线条干恶化[10],强度明显下降[11],且毛羽增多会增加纺纱卷绕,加捻耗能[12],特别是长度大于3 mm的有害毛羽,直接导致纱线织造时摩擦力过大、开口不清、织物易起毛起球[13],甚至织物染色后色差大[14]等一系列的问题。

1.2.1 环锭纺工艺的优化及发展

优化普通环锭纺纱工艺能在一定程度上降低纱线毛羽,提高成纱品质。针对普通环锭纱工艺优化的研究首先是从加捻部件钢领和钢丝圈开始[15-16];研究结果表明,纺制不同支数纱线需配置相应钢丝圈,以确保纺纱质量。粗纱牵伸影响纱线品质,研究不同牵伸系统为提高纺纱品质提供技术参考。牵伸系统中,纤维须条的控制可通过改变牵伸力度实现[17-18];粗纱所需的最大牵伸力与所牵伸须条纤维之间的摩擦性能有关,纤维间摩擦较大的须条所需的最大牵伸力高[19]。在棉纺主牵伸区加装集合器,可加强对牵伸区须条控制,防止须条过度随机运动形成牵伸不匀;但需避免集合宽度小于须条所需凝聚宽度,否则会造成纱线条干恶化[20]。由于牵伸工艺影响环锭纺纱质量[21-24],改进细纱牵伸系统是提高环锭纺纱质量的一个有效途径。CHENG等[25]对环锭细纱牵伸系统进行改进,Wang等[26-27]对毛纺环锭细纱牵伸系统改进,结果表明,改进的牵伸系统能改善纱条牵伸效率,提高纺纱品质。

1.2.2 环锭纺新技术的引进及发展

新型纱线成型技术研究及其装备研制对促进环锭纺技术的进步具有重要意义。

集聚纺纱技术[28]是通过对环锭纺纱三角区纤维须条进行集聚来减小或消除加捻三角区,有效控制须条边缘纤维加捻成纱,大幅降低环锭纱线毛羽的新型纺纱方法。目前主要采用负压气流[29-31]或机械沟槽[32]2种方式对环锭纺纱三角区须条进行集聚,其中负压气流集聚技术发展成熟,市场常见紧密纺仪器有Zinser公司的 CompACT3、Rieter公司的K44(Com4)和 Suessen 公司的 Elite等[33];机械沟槽式紧密纺装置纺纱稳定性较差,目前还未大规模推广使用。研究表明[29-31,34],与普通环锭纱线相比,集聚纺纱线毛羽较低,强度较高,耐磨性好。

赛络纺[35-37]是采用双根粗纱以一定间距平行喂入细纱机同一牵伸机构中进行同时牵伸,从前罗拉钳口输出2股须条,在环锭加捻作用下预加捻、再并捻成纱。研究[38-40]发现,在一定范围内,须条间距较大所纺纱线强度较高、毛羽较少、耐磨性较好。以赛络纺技术为基础,澳大利亚联邦工业与科学研究院、新西兰羊毛研究所和国际羊毛局进行合作,研发出索罗纺(Solo-spun),又称分束纺。该方法是通过在普通环锭细纱机前罗拉的下方加装分束罗拉,将前罗拉钳口输出的纤维须条劈分成3~5束纤维条后再进行加捻成纱[41]。分束纺纱时,纱条纤维存在3种运动:纤维束的自加捻、纤维束间的混纤、纤维束间的并捻。正是分束纺有“多股须条先加捻再并捻”的特点,使得成纱毛羽降低、纱线强度增大、耐磨性能改善[42]。

气流包缠环锭纺纱技术是在环锭纺纱段采用相应的有效装置形成涡旋气流,将纺纱段纱条外露毛羽重新缠绕到纱体上,以达到降低纱线毛羽的目的。气 流 包 缠 环 锭 纺 纱 包 括 喷 气 式[43-44](jet-ring spinning)和吸气式[45](air-suction ring spinning)2 种实现方法,实践[43-45]证明,气流包缠环锭纺纱技术能有效降低纱线毛羽。

扭妥纺技术[46]采用在环锭纺纱段加装假捻装置,增强捻度在加捻三角区纤维须条上的分布,解决普通纺纱弱捻三角区加捻力度不足的问题,实践[47-48]证明,扭妥纺不但降低纱线毛羽,而且能够降低纱线扭矩,提高纱线强度。

1.2.3 新型环锭纺纱技术特点

新型环锭纺纱技术的共同点在于:在常规纺纱温湿度(温度20~25℃,相对湿度 50% ~60%)环境下,采用优化握持加捻作用力的方法增强纺纱过程中的纤维控制,实现降低纱线毛羽的目的,只是不同新型纺纱方法所采取的具体途径有所不同。集聚纺主要是利用负压气流和机械沟槽聚集纤维须条,有效加强对纺纱须条边缘纤维的控制;赛络纺和分束纺是通过改变成纱三角区纤维须条几何形状,对分股须条预加捻度再并捻;气流包缠环锭纺是采用涡旋气流,强制将纺纱段外露纤维头端重新捻入或缠绕在纱条上;扭妥纺则采用假捻装置进行助捻的方式,在较低捻度纺纱时故意调大成纱三角区须条捻度,优化纺纱过程中捻度分布,有效增加成纱所需扭力,控制纤维优良成纱。因此,环锭纺纱技术发展的主要特征是以进一步提高成纱品质为主线。

上述新型纺纱技术各有局限和不足:其中赛络纺成纱三角区单根须条上捻度分布较少,纺纱过程易断头,且一般情况下2根须条不同时断裂,出现单股须条继续纺纱现象,纱线品质差异大,后续处理工作繁杂;紧密纺和气流包缠环锭纺纱装备复杂,纺纱过程消耗大量负压气流,安装和运行成本昂贵[49];负压吸风管网眼易堵塞,维护成本高,因此集聚纺技术似乎成了一种高耗能的环锭纺纱方法。集聚纺技术对高刚度、高弹性卷曲的纤维集聚纺纱效果并不明显。扭妥纺纱技术主要用于生产针织纱,产品适应范围较窄。

1.3 环锭纺纱技术优势和局限性

环锭纺纱属于握持端纺纱,对纤维成型控制力优良,经过不断的研究改进,进一步提高了纱线质量。因此环锭纺纱技术具有原料适应性强,成纱结构紧密,成纱强力高的优势。由于环锭纺加捻和卷绕同时进行,纺纱速度受到细纱卷装限制;虽然近年来行业内不断加强细纱长车、自动落纱等技术研究,但是环锭纺纱速度和加捻效率没有发生巨大改进,纺纱锭速一直维持在15 000~20 000 r/min范围内。

2 转杯纺纱技术原理与发展

2.1 转杯纺纱技术原理

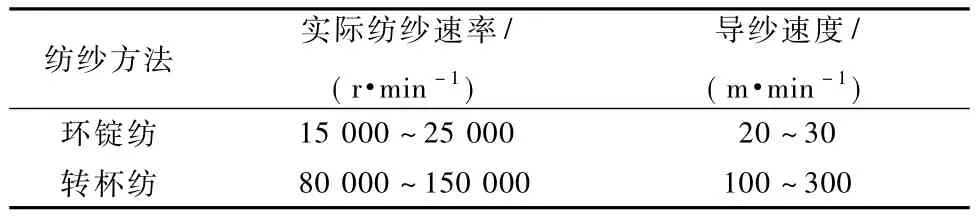

针对环锭纺纱速度受到细纱卷装限制,纺纱速度较低[50]的致命问题,转杯纺纱技术应运而生。转杯纺纱技术属于自由端纺纱,其纺纱原理是:棉条经给棉罗拉喂入输棉罗拉,将纤维梳理成平行排列的单纤维状态;平行排列的纤维经过输纤维通道进入转杯,被输送到转杯锥面内壁上,并滑入转杯的凝聚槽;纤维在纺杯中加速到120~220 m/s的速度时,形成1束纤维条;纱线的加捻是由纱线倾斜的另一端绕纱线本身或纺杯轴线旋转而完成,纱线的旋转加捻使转杯凝聚槽内的纤维抱合在一起;加捻后的纱线经引纱管引出[51](见图2),经导纱和卷取装置绕成筒纱[52]。由于转杯纺纱技术纱线加捻和卷绕分开进行,与环锭纺纱相比,纺纱速度大幅提升[53]。表1为环锭纺纱和转杯纺纱速度的比较。

图2 转杯纺纱技术特征Fig.2 Main features of rotor spinning system

表1 环锭纺纱和转杯纺纱速度的比较Tab 1 Rate com parison between ring spinning and rotor spinning

2.2 转杯纺纱技术的发展

高速、高品质和自动化一直是纺纱技术发展的方向,转杯纺纱技术经过发展,不断将其高速、自动化等优点向更高层次提升。

2.2.1 转杯纺纱设备的改进及发展

1965年捷克研制出第1台转杯纺样机,1967年制造出第1台可工业化生产的BD200型转杯纺纱机[54]。随后,转杯纺呈现快速发展态势:1978年转杯纺占世界棉纺总量的1.6%,仅1985年其所占比例就上升到4.56%[55]。转杯纺纱机发展历程大致有3个阶段[56]:第1阶段的转杯速度较低,一般在30 000~40 000 r/min,转杯头距和纱线卷装都较小,无排杂装置,自动化水平较低;第2阶段的转杯速度达到50 000~70 000 r/min,转杯头距和纱线卷装都增大,增加了排杂装置,自动化水平提高,代表机型有日本 Toyoda公司的 HS5T型、HS6T型、HSL6T型,德国 Ingolstadt公司的 RU11型,捷克Elitex公司的BD200RN型、BD200SN型,瑞士 Rieter公司的M1/1型,德国Schlafhorst公司的Autocoro型等;20世纪80年代开始生产第3代转杯纺纱机,其特点是自动化程度高、具有自动侦测质量、断头自停、自动接头、自动落纱、自动打底纱、张力控制、速度自显示、自动防火报警等功能,例如Schlafhorst公司的 Autocoro-312 型、Autocoro-360 型,Ingolstadt公司的 R20型、R40型,捷克 Basetex公司的 BT902型、BT903型、BT905型,捷克 Elitex公司的 BD-D30型、BD-D310 型、BD-D320 型、BD-D330 型,转杯速度均高达90 000 r/m in以上,R40 型、Autocoro-312型、Autocoro-360 型 等 转 杯 速 度 最 高 可 达150 000 r/m in。

2.2.2 转杯纺纱工艺的优化促发展

对纤维条进行优异分梳和除杂是生产高品质转杯纱的关键[57],一般情况下转杯速度越快、转杯直径越大,越易造成包缠纤维聚集成棉结,纱线条干指标显著恶化[58];因子分析法已被用来考察各转杯纺机器参数(包括转杯速度、转杯型号、阻捻盘型号、转杯底部压力、线密度、捻度)对成纱质量的影响[59-62]。这些研究为优化转杯纺纱工艺参数,生产高品质转杯纱线提供参考。

2.2.3 采用多组分复合纺纱法促发展

转杯纺纱线结构内紧外松,纤维强力利用率不够,因此转杯纱最主要的缺点是断裂强度低[63]。人造长丝结构均匀,强力高,被广泛用于增强纱线强力,采用长丝复合纺纱的方式可有效提高转杯纱线强度。

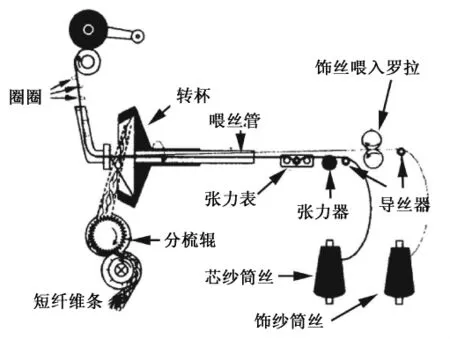

短纤维与长丝进行转杯复合纺纱的方式有3 种:包缠[54];包芯[64];包缠 包芯[65]法。其中长丝包缠转杯短纤纱体表面,所得纱线耐磨性非常高;包芯是保证转杯短纤纱外观情况下增强纱线强度;包缠 包芯法则可用于生产花式纱线。如图3所示,采用张力器调节喂入饰纱和芯纱长丝张力,在转杯内与短纤维进行复合成纱,纱线表面产生圈圈效果。

图3 转杯纺纱技术生产圈圈纱Fig.3 Producing loop yarn via rotor spinning system

2.2.4 转杯纺纱技术的发展特点分析

与环锭纺纱相比,转杯纺纱的优势在于实现了纤维条的快速、短流程、自动化纺纱。然而,转杯纺纺纱技术在高品质、超高支纺纱发展方面不及环锭纺,至今仍未突破短纤维转杯纺纱高支、高强、高光洁纱线的局限。

3 涡流纺纱技术原理与发展

针对环锭纺无法实现高速、短流程、自动化生产,转杯纺无法实现高支、高强、高光洁纱线生产的问题,涡流纺纱技术应运而生,一定程度上突破了上述纺纱局限,缓解了技术矛盾。

3.1 涡流纺纱技术原理

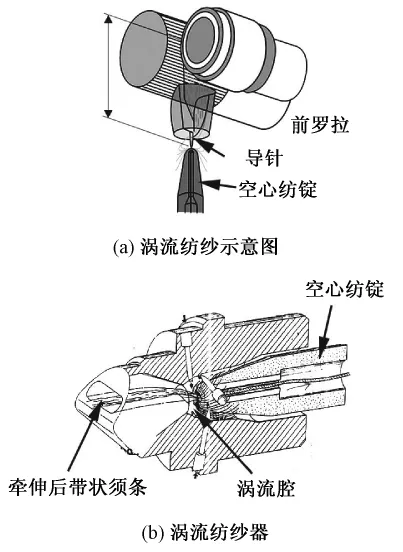

涡流纺纱技术是由日本村田(Murata)公司以喷气纺纱技术为基础研发而来[66-68]:在 1个单独涡流腔体内(见图4),通入的气流与涡流腔的中心轴线有1个动量矩,在涡流腔内形成涡流;也可借助1组螺旋形导向片使引入腔内的空气形成涡流。高速回转的涡流沿涡流腔轴向运动,与切向通道送入的纤维流同向回转,达到轴向平衡。在平衡位置上涡流推动自由端纱尾作环形高速回转加捻,此时不断喂入的纤维与运动着的纱尾相遇凝聚到纱尾上,纱条即连续加捻成纱。所纺纱线经一对输出罗拉积极输出,最终通过往复导纱器绕成筒纱。

图4 涡流纺纱技术原理图Fig.4 Vortex spinning princip le.(a)Illustration of vortex spinning;(b)Vortex spinner

3.2 涡流纺纱技术的发展

MVS810型涡流纺纱机是由日本村田(Murata)公司在喷气纺的基础上研制而来,并于1997年在大阪世界纺机展(OTEMAS'97)上推出。在此基础上更新的 MVS81T用于双股须条涡流纺纱[69-70]。之后,村田推出了MVS851型涡流纺纱机。与以往纺纱机不同,该款纺纱机不能用于纺制嵌芯纱(core yarn),但纺纱机上配备空气捻接器,实现了自动纺纱。经过改进,2003年村田公司推出MVS861,纺纱速度高达450 m/m in。MVS851和 MVS861因具备空气捻接、自动纺纱特征,被定义为第2代涡流纺纱机。2011年村田公司推出第3代涡流纺纱机MVS870,其特点是强调价值、优势和通用性。

3.3 涡流纺纱技术优势和局限性

首先,涡流纺优势在于其所纺纱线具有环锭纱的外观结构[71],且毛羽比环锭纱要少[72],纱线耐磨性也较高[73-74],涡流纺纱线强力明显高于转杯纱,而低于环锭纱[50,75],涡流纱体中纤维堆砌密度低[76],压缩回弹性优异[50]。另一方面,涡流纺纱技术装备具备且超过转杯纺纱技术装备的纺纱速度、自动化程度等[77]。

研究表明[78-79]:现行涡流纺纱设备更利于纺制低支纱,特别是抱合力较大的涤纶短纤维的涡流纺成纱。然而对于纯棉、羊毛和苎麻等抱合力较差的纤维,涡流成纱性能较差[80]。涡流纺也属于自由端纺纱,高支纱纺制过程中须条纤维含量较少时,易出现加捻抱合力不足,纺纱断头率高,甚至无法纺纱。因此,涡流纺技术适用范围受到纤维种类、纱线品种等因素的限制。

4 短纤纺技术发展展望

环锭纺技术发展主要是围绕提高纱线品质,解决纱线毛羽、扭矩、高支纱等难题进行创新,充分运用了集聚、气流包缠、分束、助捻等功能方式,与普通环锭纺纱技术有机组合,强化对纺纱过程中纤维纱条的成型控制,形成了紧密纺、气流环锭包缠纺、赛络纺、缆型纺和扭妥纺等新型环锭纺纱技术。然而各新型环锭纺纱技术有各自适用范围和适用环境,仍未突破各种原料、纱支、环境等条件的限制,实施普适性纺纱。新型环锭纺纱技术是基于普通环锭纺纱加捻、卷绕原理,未改变传统环锭纺纱加捻、卷绕同时进行的根本特征,仍无法突破环锭纺速度瓶颈。

针对环锭纺纱技术发展的原料普适性瓶颈问题,建议加强影响纤维原料性能的因素和机制研究,结合纤维在线成型力学及其控制研究,努力从克服纤维本身纺纱不利因素的角度,在线提升纺织纤维的成纱性能[81],找到适用于各种纤维原料进行环锭高品质成纱的新途径。针对环锭纺纱加捻和卷绕同时进行而限制纺纱速度的问题,建议研究握持加捻途径,丰富握持加捻新方案设计,为形成超高速握持纺纱新技术积累和奠定基础。

转杯纺和涡流纺主要是围绕超高速、全自动等纺纱特征进行技术创新和发展,已实现短纤维须条的短流程高效成纱;特别是涡流纺纱技术,还彻底解决了纱线毛羽问题,生产出光洁的纱线。然而,自由端纺纱受原理限制,成纱过程中纤维内外转移和相互抱合不足,纺纱强力较低,仍无法满足高支、超高支纱线的生产。

针对自由端纺纱出现的瓶颈限制,建议采用多功能技术组合、多组分原料复合的途径,有效协同自由端纺纱特点和优势,进行组合式创新,寻找原料握持加捻和自由端加捻协同复合运作的新思路、新方法。

5 结论

本文通过介绍环锭纺、转杯纺和涡流纺纺纱原理,分析技术局限性和不足,认为追求高效、节能、高品质成纱是短纤维纺纱技术发展的最主要动因。从

工艺优化、装备改进、多技术渗透组合的角度,概述包括环锭纺、转杯纺、涡流纺等短纤维纺纱技术的发展,目前,集聚、气流包缠、分束、助捻等功能方式已充分运用,采用新技术进一步提高纱线品质是环锭纺纱技术发展的主要特征,超高速纺纱仍旧是环锭纺纱技术未解决的瓶颈问题;转杯纺和涡流纺主要是围绕超高速、全自动等进行技术创新和发展,二者都未突破高支、超高支纱线生产的瓶颈问题。针对环锭纺、转杯纺和涡流纺技术发展特点和遇到的瓶颈问题,提出改善纤维原料性能,充分发挥多功能技术组合和多组分原料复合,推动短纤维纺纱技术的进一步发展和完善。Fibers and Polymers,2011,12(4):534-540.

参考文献:

[1] BOOTH J E.Textile Mathematics[M].Manchester:The Textile Institute,1975:333-350.

[2] HEARLE J W S,GUPTA B S,MERCHANT V B.Migration of fibers in yarns:partⅠ:characterization and idealization of migration behavior[J].Textile Res J,1965,35(4):329-334.

[3] GUPTA B S.Fiber migration in staple yarns:partⅡ:the geometric mechanism of fiber migration and the influence of roving and drafting variables [J].Textile Res J,1970,40(1):15-24.

[4] HEARLE J W S,BOSE O N.Migration of fibers in yarns:partⅡ: a geometrical explanation of migration [J].Textile Res J,1965,35(8):693 -699.

[5] MORTON W E.The arrangement of fibres in single yarns[J].Textile Res J,1956,26(5):325 - 331.

[6] DOGU I.The distribution of transverse pressure in a twisted yarn allowing for the fibermigration and variation of fiber packing density [J].Textile Res J,1972,42(12):726-733.

[7] GUPA B S.Fibermigration in stap le yarns:part III:an analysis of migration force and the influence of the variables in yarn structure [J].Textile Res J,1972,42(3):181-196.

[8] HEARLE JW S,GUPTA B S,GOSWAMI B C.The migration of fibers in yarns:partⅤ:the combination of mechanisms of migration [J].Textile Res J,1965,35(11):972-978.

[9] SUBRAMANNIAN T A,SALHOTRA K R,BHADURI S N.Twist flow in ring spinning [J].Textile Res J,1967,37(3):195-204.

[10] XIA Z,WANG H,WANG X,et al.A study on the relationship between irregularity and hairiness of spun yarns[J].Textile Res J,2011,81(3),273– 279.

[11] XIA Z,WANG X,YE W,et al.Effect of repeated winding on carded ring cotton yarn properties[J].

[12] CHANG L,TANG Z X,WANG X.Effect of yarn hairiness on energy consumption in rotating a ring-spun uarn package [J].Textile Res J,2003,73(11):949-954.

[13] BELTRAN R, WANG L, WANG X.A controlled experiment on yarn hairiness and fabric pilling[J].Textile Res J,2007,77(3):179 -183.

[14] KRETZSCHMAR S D,Özgüney A T,Özçelik G,et al.The comparison of cotton knitted fabric properties made of compact and conventional ring yarns before and after the dyeing process[J].Textile Res J,2007,77(4):233-241.

[15] FUJINO K,SHIMOTSUMA Y.Studies on spinning rings and travellers[J].Textile Res J,1955,25(9):799-811.

[16] CRANK J,WHITMORE D.The influence of friction and traveller weight in ring spinning[J].Textile Res J,1954,24(11):1006-1010.

[17] KOUKICHIY,M ICHIO K.A study on the acceleratedpoint distribution of floating fibers drafting processes[J].Journal of the Textile Machinery Society of Japan,1975,21(4):95-102.

[18] GRAHAM J S,BRAGG C K.Effect of spinning draft parameters on cotton drafting efficiency[J].Textile Res J,1975,45(7):515-520.

[19] SU C,FANG J.Optimum drafting conditions of noncircular polyester and cotton blend yarns[J].Textile Res J,2006,76(6):441-447.

[20] HASSEN M B, SAKLI F, SINOIMERI A, et al.Experimental study of a high drafting system in cotton spinning[J].Textile Res J,2003,73(1):55 -58.

[21] SU C,LO K.Optimum drafting conditions of fine-denier polyester spun yarn [J].Textile Res J,2000,70(2):93-97.

[22] SU C,FANG J.Optimum drafting conditions of noncircular polyester and cotton blend Yarns[J].Textile Res J,2006,76(6):441-447.

[23] ISHTIAQUE SM,DAS A,NIVOGIR.Optim ization of fiber friction,top arm pressure and roller setting at various drafting stages [J].Textile Res J,2006,76(12):913-921.

[24] SU C,FANG J.Fine count yarn spun with a high draft ratio[J].Textile Res J,2004,74(2):123 -126.

[25] CHEN K,HUANG C,CHEN S,et al.Developing a new drafting system for ring spinning machines[J].Textile Res J,2000,70(2):154-160.

[26] WANG X,KHAN Z A.Mohair fibre drafting in ring spinning:part I:pinned apron [J].JText Inst,2000,91(1):16-20.

[27] KHAN Z A,WANG X.Mohair fibre drafting in ring spinning:part II:pinned roller[J].JText Inst,2000,91(1):21-27.

[28] KRIFA M,ETHRIDGE M D.Compact spinning effect on cotton yarn quality: interactions with fiber characteristics [J].Textile Res J,2006,76(5):388-399.

[29] XUE W, WEI M, ZHANG N, et al.Numerical simulation on the condensing effect of suction slot in compact spinning with lattice apron [J].J Text Inst,2012,103(10):1116-1126.

[30] ZOU Z Y,ZHU Y D,HUA Z H,et al.Studies of flexible fiber trajectory and its pneumatic condensing mechanism in compact spinning with lattice apron[J].Textile Res J,2010,80(8):712-719.

[31] ZHANG X,ZOU Z,CHENG L.Numerical study of the three-dimensional flow field in compact spinning with inspiratory Groove [J].Textile Res J,2010,80(1):84-92.

[32] BECEREN Y,NERGISB U.Comparison of the effect of cotton yarns produced by new, modified and conventional spinning systems on yarn and knitted fabric performance[J].Textile Res J,2008,78(4):297 -303.

[33] GÖKTEPE F,DEMET Y,ÖZER G.A comparison of compact yarn properties produced on different systems[J].Textile Res J,2006,76(3):226 - 234.

[34] KILIC G B,SÜLAR V.Frictional properties of cotton-Tencel yarns spun in different spinning systems[J].Textile Res J,2012,82(8):755-565.

[35]ĪǡGLU HĪ,KIREÇCI A.Investigation of the fastness properties and color values of cotton fabrics knitted from ring spun and sirospun [J]. J Text Inst, 2011,102(2):114-119.

[36] SOLTANIP,JOHARI M S.A study on siro-,solo-,compact-,and conventional ring-spun yarns:part Ⅱ:yarn strength with relation to physical and structural properties of yarns[J].J Text Inst,2012,103(9):921-930.

[37] XIA Z,WANG X,YE W,et al.Fiber trapping comparison of embeddable and locatable spinning with sirofil and siro core-spinning with flute pipe air suction[J].Textile Res J,2012,82(12):1255 -1262.

[38] LIU W Y,HUANG T Y,LIH M,et al.Stability and control of the convergence point for two-strand yarn spinning[J].J Text Inst,2012,103(11):1228 -1233.

[39] LIU S,DAI J,JIA H,et al.Effect of sirospun spinning with a press bar top pin on qualities of flax/cotton blend yarn[J].Textile Res J,2012,82(10):985 -993.

[40] SUBRAMANIAM V, NATARAJAN K S.Frictional properties of siro spun yarns[J].J Text Inst,2007,98(3):289-292.

[41] CHENG L, FU P, YU X.Relationship between hairiness and the twisting principles of solospun and ring spun yarns[J].Textile Res J,2004,74(9):763 -766.

[42] POURAHMAD A,JOHARRI M S.Comparison of the properties of ring,solo,and siro core-spun yarns[J].J Text Inst,2011,102(6):540-547.

[43] YILMAZ D,USAL M R.A comparison of compact-jet and conventional ring-spun yarns [J].Textile Res J,2011,81(5):459-470.

[44] YILMAZ D,USALM R.Improvement in yarn hairiness by the siro-jet spinning method [J].2013, DOI:10.1177/0040517512471748.

[45] JEON B S.Effect of an air-suction nozzle on yarn Hairiness and quality [J]. Textile Res J, 2000,70(11):1019–1024.

[46] XU B G,TAO X M.Techniques for torque modification of singles ring spun yarns[J].Textile Res J,2008,78(10):869-879.

[47] FENG J,XU B G,TAO X M.Systematic investigation and optimization of fine cotton yarns produced in a modified ring spinning system using statistical methods[J].Textile Res J,2013,83(3):238 - 248.

[48] GUO Y, TAO XM, XU BG, et al. Structural characteristics of low torque and ring spun yarns[J].Textile Res J,2011,81(8):778-790.

[49]NIKOLIC'M,STIEPANOVIˇC Z,LESJAK F,et al.Compact spinning for improved quality of ring-spun yarns[J].Fibers& Textiles in Eastern Europe,2011,11(4):30-35.

[50] SOE A K,TAKAHASHI M,NAKAJIMA M,et al.Structure and properties of MVS yarn in comparison with ring yarn and open-end rotor spun yarns [J].Textile Res J,2004,74(9):819-826.

[51] LAWRENCE C A. Advances in Yarn Spinning Technology[M]. Sawston: Woodhead Publishing Limited,2010:262.

[52] LORD P R.Handbook of Yarn Production:Technology,Science and Economics[M].Sawston:Woodhead Publishing Limited,2003:185-187.

[53] GORDON S, HSIEH Y L. Cotton: Science and Technology[M].Manchester:The Textile Institute,2007:253-254.

[54] LAWRENCE C A,CHEN K Z.Textile Progress Rotor-Spinning[M]. Manchester: The Textile Institute,1984:5,62.

[55] 狄剑锋,王瑞.转杯纺、摩擦纺和喷气纺的技术分析和发展趋向[J].天津纺织工学院学报,1990,9(3-4):84-88.DI Jianfeng,WANG Rui.The technically analysis and trend of development for rotor spinning,frictional spinning and air-jet spinning [J].Journal of TianJin Institute of Textile Science and Technology, 1990,9(3-4):84-88.

[56] 汤龙世.转杯纺系统生产技术[M].北京:中国纺织出版社,2005:2-4.TANG Longshi. Rotor Spun System Production Technology[M].Beijing:China Textile & Apparel Press,2005:2-4.

[57] DURU P N, BABAARSLAN O.Determining an optimum opening roller speed for spinning polyester/waste blend rotor yarns [J].Textile Res J,2003,70(10):907-911.

[58] MANOHAR J S, RAKSHIT A K, BALASUBRAMANIAN N.Influence of rotor speed,rotor diameter,and carding conditions on yarn quality in open-end spinning[J].Textile Res J,1983,53(8):497 -503.

[59] XILA F,PEY A,BARELLA A A.A contribution to the study of the hairiness of cotton open-end-spun yarns:partⅠ:the influence of the rotor speed and twist multiplier on yarn hairiness in relation to pre-spinning processing[J].JTextile Inst,1982,73(2):55 - 63.

[60] MARINO P N,GARROFALO J,BARELLA A,et al.Factoral studies in rotor spinning:part Ⅱ:polyesterfiber and polyester-fibre-cotton blended-fibre yarns[J].J Textile Inst,1984,75(1):23 -27.

[61] MARINO P N,CARPINTERO J,MANICH A M,et al.The influence of the under-pressure in the rotor on the properties of open-end-spun cotton yarns at different values of the rotor speed and navel speed [J].JTextile Inst,1985,76(2):86-102.

[62] SALHOTRA K R, BALASUBRAMANIAN P.An approach to the optimization of rotor-spinning machine parameters[J].J Textile Inst,1986,77(2):128 -145.

[63] YANG R H, WANG S Y.Determination of the convergent point in the rotor-spun composite yarn spinning process[J].Textile Res J,2009,79(6):555-557.

[64] NIELD R,ALI A R A.Open end spun core spun yarns[J].JTextile Inst,1977,68(7):223 - 229.

[65] POURESFANDIARI F.New method of producing loop fancy yarns on a modified open-end rotor spinning frame[J].Textile Res J,2003,73(3):209 -215.

[66] ZOU Z,CHENG L,XUE W,et al.A study of the twisted strength of the whirled airflow in Murata vortex spinning[J].Textile Res J,2008,78(78):682 -687.

[67] PEIZ,YU C.Study on the principle of yarn formation of Murata vortex spinning using numerical simulation[J].Textile Res J,2009,79(14):1274 -1280.

[68] ERDUMLU N,OXENHAM W,OZIPEK B.The impact of combing and processing parameters on the structure and properties of fine count vortex yarns[J].Textile Res J,2013,83(4):396-405.

[69] DENO K. Spinning apparatus with twisting guide surface:US,5528895[P].1996-09-02.

[70] ERDUMLU N,OZIPEK B,OXENHAM W.Vortex spinning technology [J]. Textile Progress, 2012,44(3-4):141-174.

[71] OXENHAM W,BASAL G.Effects of some process parameters on the structure and properties of vortex spun yarn[J].Textile Res J,2006,76(6):492 -499.

[72] ERDUMLU N, OZIPEK B, OZTUNA A S, et al.Investigation of vortex spun yarn properties in comparison with conventional ring and open-end rotor spun yarns[J].Textile Res J,2009,79(7):585 -595.

[73] ORTLEK H G,TUTAK M,YOLACAN G.Assessing colour differences of viscose fabrics knitted from vortex - , ring- and open-end rotor-spun yarns after abrasion[J].J Text Inst,2010,101(4):310 - 314.

[74] KILIC G B,SULAR V.Frictional properties of cottontencel yarns spun in different spinning systems[J].Textile Res J,2012,82(8):755-765.

[75] RAMESHKUMAR C,ANANDKUMAR P,SENTHILNATHAN P,et al.Comparative studies on ring rotor and vortex yarn knitted fabrics[J].Autex Res J,2008,8(4):100-105.

[76] ZHENG S,ZOU Z,SHEN W,et al.A study of the fiber distribution in yarn cross section for vortex-spun yarn[J].Textile Res J,2012,82(15):1579 -1586.

[77] BASU A.Progress in air-jet spinning [J].Textile Progress,2009,29(3):1-38.

[78] ORTLEK H G.Effect of some variables on properties of 100% cotton vortex spun yarn [J].Textile Res J,2005,75(6):458-461.

[79] ORTLEK H G,ULKU S.Effects of spandex and yarn counts on the properties of elastic core-spun yarns produced on Murata vortex spinner[J].Textile Res J,2007,77(6):432-436.

[80] ERDUMULU N, OZIPEK B, OXENHAM W.The structure and properties of carded cotton vortex yarns[J].Textile Res J,2012,82(7):708 - 718.

[81] XU W,XIA Z,YEW,et al.Method and apparatus for producing high quality yarn on a ring-spinning machine:US,007552580B2[P].2009-06-30.