加捻对碳纤维增强三维机织复合材料力学性能的影响研究*

2022-09-26周海丽孙方方张立泉

周海丽,黄 建,孙方方,李 超,张立泉

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

加捻是纤维沿着轴向回绕,使纤维产生预应力,外层纤维在承受张力作用的同时也对内层纤维产生向心压力,促使纤维相互抱紧挤压,增加了纤维间的滑动阻力和紧密度[1~2]。加捻在一定程度上提高纤维丝的断裂强力[3~4],且加捻纱束在拉伸的过程中,捻回角和直径均逐渐减小,因此纱束的断裂伸长率也会有所提高,有助于复合材料抗冲击性能的提升。但当对纱线进行加捻时,纤维扭曲使得单丝内的分子链受到剪切作用,易使纤维发生轴向剪切失效,造成纤维损伤,因此加捻也有使碳纤维强度降低的可能。王建[5]等通过对涤纶长丝进行加捻发现涤纶长丝断裂强力随捻度的增加先增后减;朱进忠[6]等分析玻璃纤维(GF)加捻后发现GF断裂强力随捻度的增加先升后降,并存在临界捻度,且在临界捻度上能最大程度提高GF断裂强力;烟志恒[4]等探索了加捻对纱线力学性能的影响规律,也发现纱线捻度对纱线拉伸强度存在临界值;关洪涛等[7]研究加捻对T800碳纤维拉伸性能的影响时发现:加捻后再浸胶的加捻方式不可避免地导致碳纤维拉伸性能的降低,且捻度越高,性能下降越多,但是采用浸胶后加捻的方式有助于改善T800碳纤维的拉伸性能,合适的捻度可使其拉伸强度提高5%,断裂延伸率提高10%,通过对T800碳纤维干纱加捻的研究基本确定了T800碳纤维的临界捻度为15 T/m。周涛[8-11]等研究表明碳纤维加捻可有效改善复合材料的性能。闫小兵等[12]进行碳纤维长丝束加捻研究,研究结果表明:当单纱捻度在15~30 T/m存在某一最合适的捻度值,使得股线断裂强力最大,且反向合股加捻可以提高碳纤维的断裂伸长率,单纱及股线捻度与股线的断裂伸长率呈正比。综上所述,加捻对高性能碳纤维既有正面效应,也有负面效应,本文针对国产CCF800H型碳纤维,研究加捻工艺对纱线及对三维机织复合材料性能影响研究,从而优选适于提高复合材料性能的碳纤维加捻工艺。

1 实验部分

1.1 原材料

碳纤维:CCF800H-12K,威海拓展;

浸胶纱:RIM036/RIMH039环氧树脂制备的试验件,hexion公司。

1.2 设备与仪器

万能试验机:Instron 5820,INSTRON公司。

1.3 加捻碳纤维浸胶纱拉伸性能测试

本次实验碳纤维加捻方式为股线捻,捻向采用Z-S,其中股线捻度设定为单纱捻度的1.414倍,加捻纱束单纱捻度值分别确定为10 T/m、15 T/m、30 T/m。采用浸胶纱拉伸试验分别测试加捻纱和非加捻纱的拉伸性能,试验方法按照ASTM D4018-17连续丝碳纤维和石墨纤维性能的标准测试方法执行。通过拉伸试验获得不同捻度的碳纤维纱束拉伸模量、强度及断裂伸长率等力学性能,以此优选碳纤维纱线的加捻工艺。

1.4 加捻纱束三维机织复合材料力学性能测试

1.4.1 三维机织复合材料制备

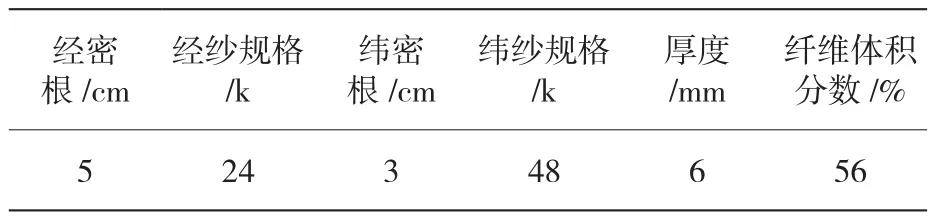

根据浸胶纱拉伸试验结果优选一种捻度碳纤维进行三维机织预制体制备,组织结构为三维角联锁结构,如图1所示。根据织造需求仅经纱采用加捻碳纤维,纬纱仍为无捻碳纤维,同时为了对比加捻纤维复合材料和无捻纤维复合材料力学性能差异,采用相同结构参数制备经纬纱均为无捻碳纤维的三维机织预制体,所采用的预制体工艺参数如表1所示。采用RTM复合成型技术进行三维机织复合材料板块制备,树脂采用环氧树脂CYCOM PR 520,根据试验件尺寸进行复合材料切割,完成试验件制备。

图1 三维机织结构示意图

表1 编织工艺参数表

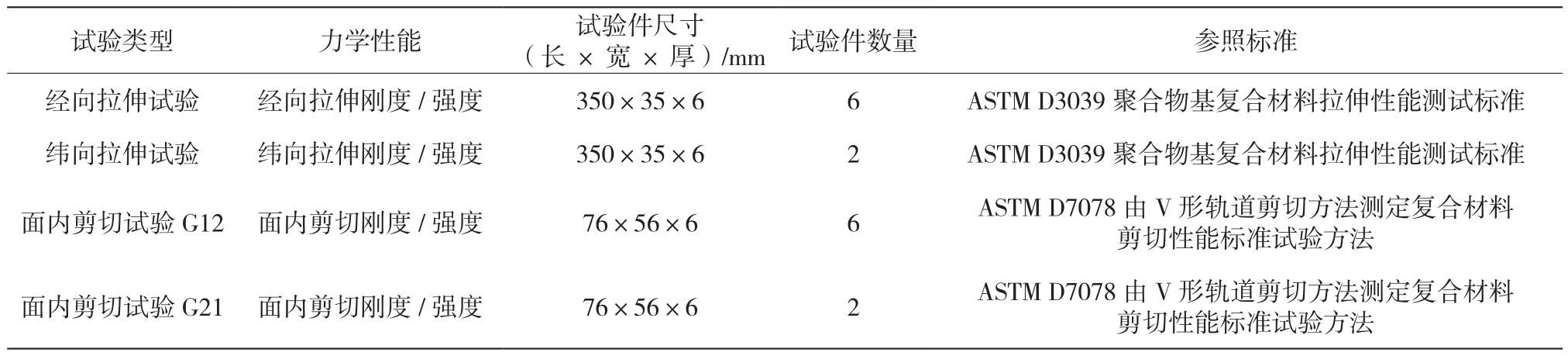

1.4.2 三维机织复合材料力学性能测试

针对加捻纱束制备的三维机织复合材料开展经向拉伸、纬向拉伸和面内剪切试验研究,得到加捻纱束三维机织复合材料的经纬向拉伸模量、拉伸强度以及面内剪切模量和强度,并根据面内剪切G12和G21测试结果分析碳纤维加捻工艺是否对三维机织复合材料面内剪切性能的对称性产生影响,本节所涉及的试验类型及标准如表2所示,本研究由于加捻纱线用于经纱,因此在试验件策划时以经向性能为主,试验件数量偏多。

表2 加捻纱束三维机织复合材料力学性能试验矩阵

2 结果与讨论

2.1 加捻碳纤维浸胶纱拉伸性能测试结果

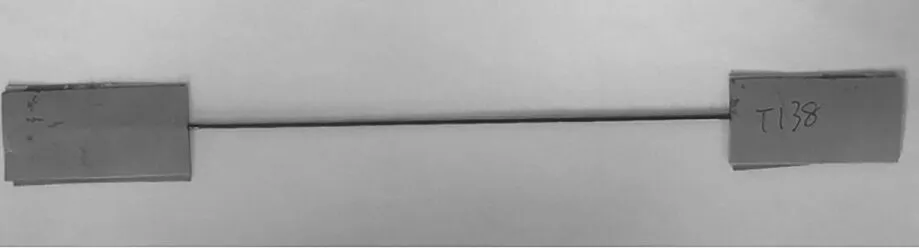

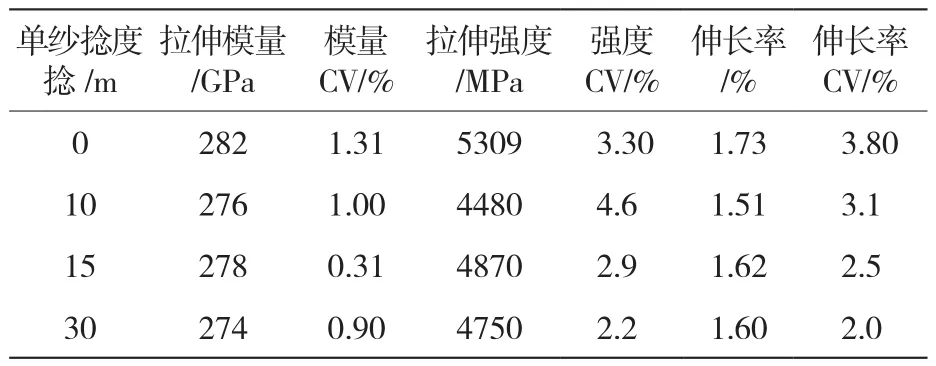

测试碳纤维拉伸性能前要对纱线进行浸胶纱制样,浸胶纱试样见图2。制成浸胶纱后上机进行测试,每组测试7个试样,选取6组有效数据,测试得到的浸胶纱拉伸性能结果如表3所示。

图2 浸胶股线试样

表3 加捻纱束碳纤维浸胶纱拉伸试验结果

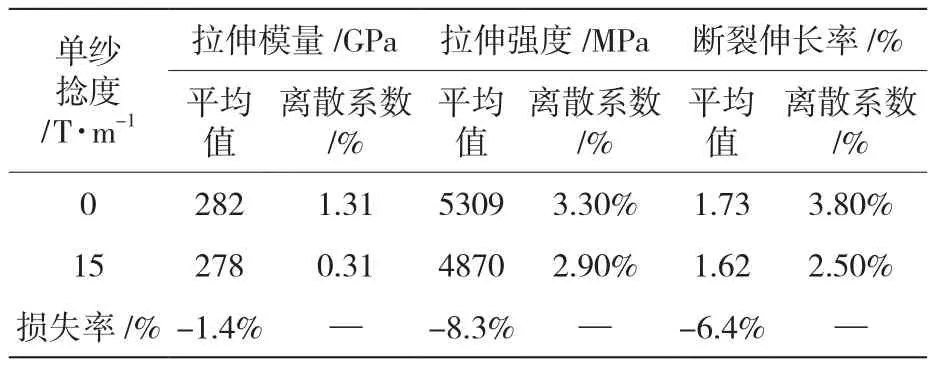

由测试结果可知,合股加捻后碳纤维的拉伸性能均低于无捻纱线,加捻碳纤维随着捻度呈现先增长后降低的趋势。其中单纱捻度15 T/m时,股线拉伸各项指标均为最大值,强度为4 870 MPa,模量为278 GPa,伸长率为1.62%。且由表4可知,单纱捻度15 T/m时,股线拉伸强度、模量、断裂伸长率的CV值均相对较低,可以说明该条件下的加捻股线一致性较高。将单纱捻度15 T/m性能与无捻复丝拉伸性能对比,得到如下数据,见表4。

表4 加捻股线与无捻复丝拉伸性能对比

由表4可知,单纱捻度15 T/m时,拉伸模量损失率1.4%,拉伸强度损失率8.3%,断裂伸长损失率6.4%。

2.2 加捻纱束三维机织复合材料力学性能测试结果

根据浸胶纱拉伸试验结果确定采用15 T/m的捻度来制作加捻纱束三维机织复合材料,且仅经向采用加捻纱束,纬向纱束不加捻。

2.2.1 拉伸试验

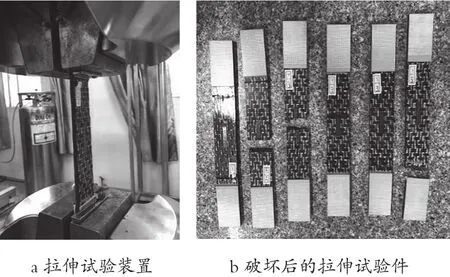

加捻纱束三维机织复合材料拉伸力学性能测试所采用的试验设置及破坏后的拉伸试验件如图3所示。

图3 拉伸试验设置及破坏后的拉伸试验件

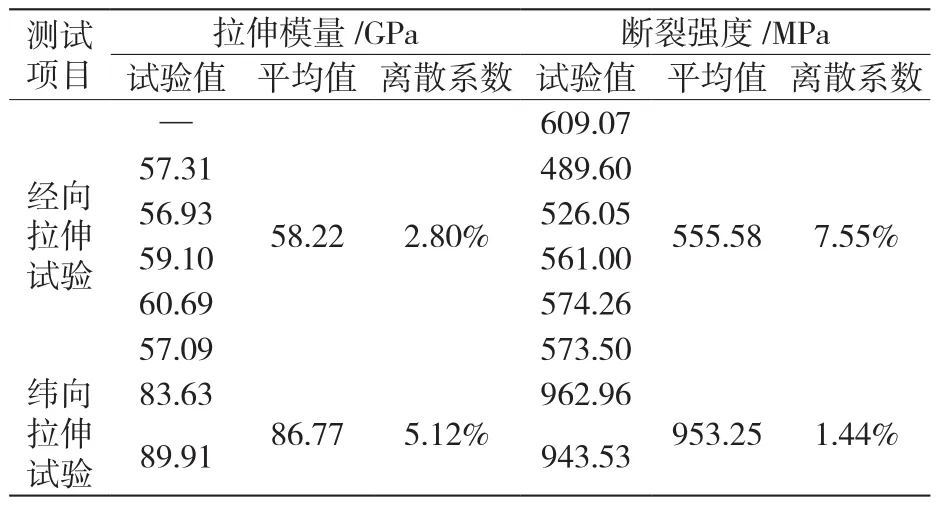

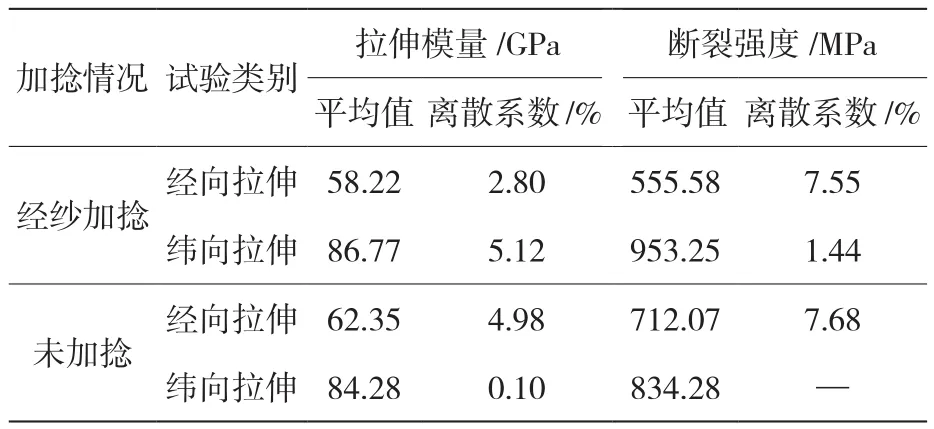

加捻纱束三维机织复合材料经向和纬向的拉伸模量和断裂强度分别如表5所示,经纱采用单纱捻度15 T/m的加捻工艺后,三维机织复合材料的经向拉伸模量为58.22 GPa,断裂强度为555.58 MPa,相应的纬向数据分别为86.77 GPa和953.25 MPa。特别说明由于试验件Twist-JT-01数据存储设置问题,没能获得有效应以应变曲线,因此无法获得拉伸模量值,但断裂强度可以根据断裂载荷计算获得。

表5 加捻纱束三维机织复合材料拉伸力学性能测试结果统计

2.2.2 面内剪切试验

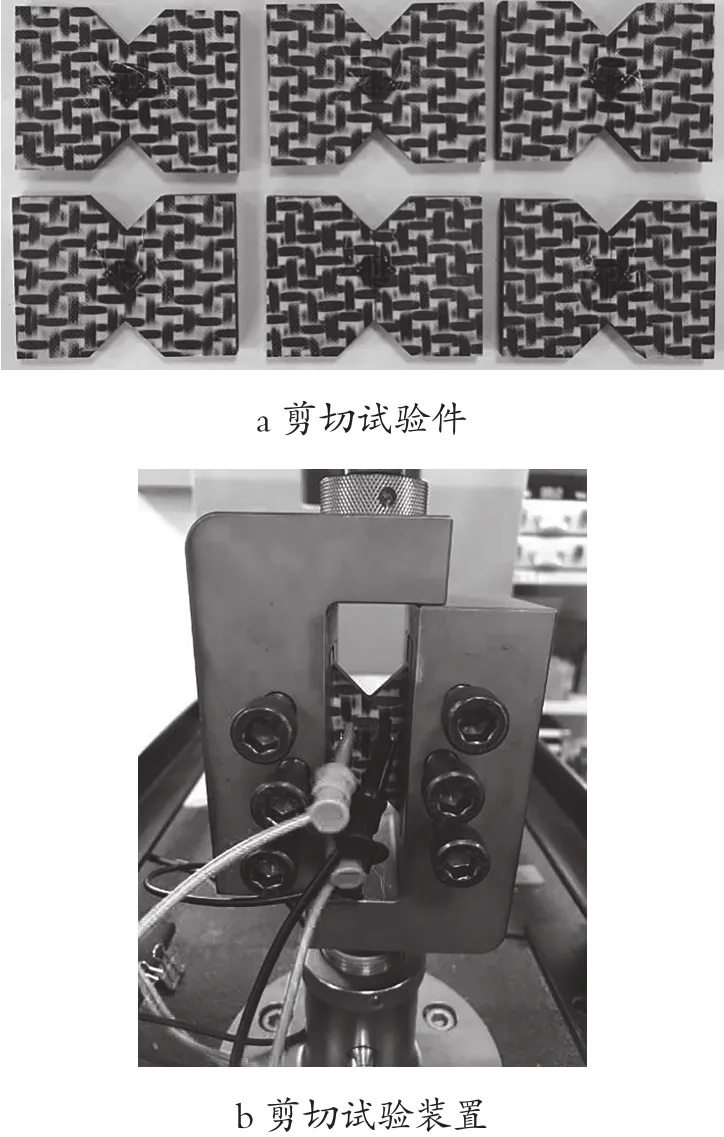

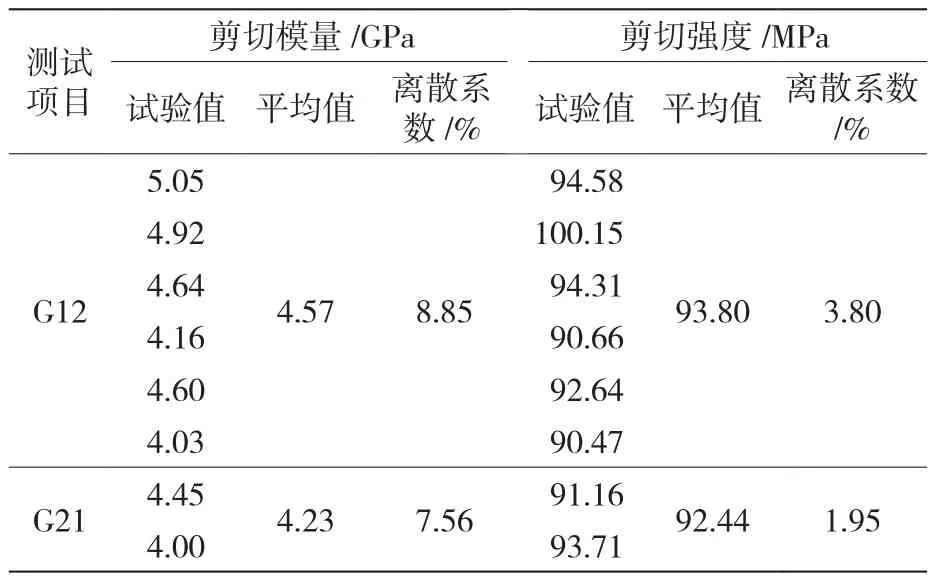

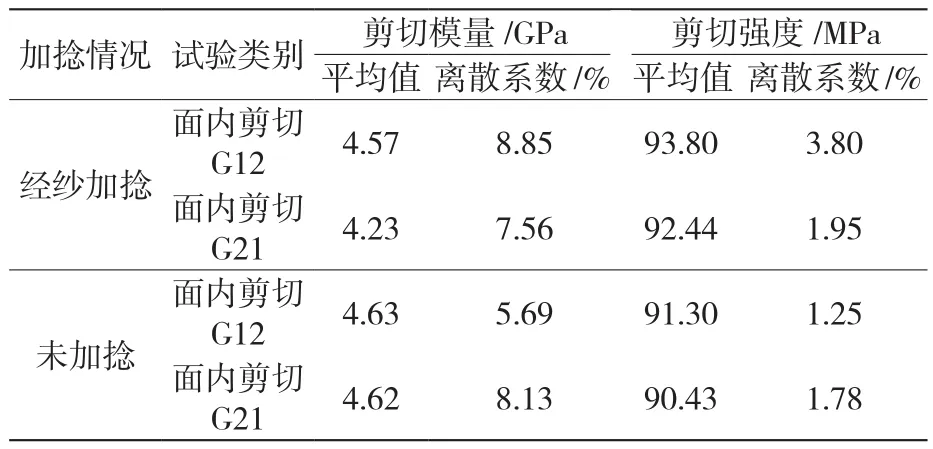

图4为加捻纱束三维机织复合材料面内剪切性能测试所采用的试验件和设置。面内剪切力学性能测试结果统计见表6,由表中可以看出,面内剪切试验件的剪切模量和剪切强度均表现出了较小的非对称线性,在考虑试验离散性的情况下,可以认为加捻纱束没有对三维机织复合材料面内剪切性能的对称性产生影响。

图4 面内剪切试验设置及试验件

表6 加捻纱束三维机织复合材料面内剪切力学性能测试结果统计

2.3 加捻纱束和无捻纱束三维机织复合材料力学性能对比

采用相同的试验方案进行相同编织结构和相同编织工艺参数的无捻纱束三维机织复合材料经纬向拉伸试验和面内剪切试验,其中与加捻纱束三维机织复合材料经纬向拉伸试验的测试结果对比如表7所示。经过对比分析可以看出经纱采用加捻纱线之后,经向的拉伸模量和断裂强度均较无捻纱束复合材料的相同力学性能有所降低,其中经向拉伸模量降低较少,仅减小了6.62%,但是经向断裂强度降幅较大,达到了21.98%;而相应的纬向力学性能却均有所提高,其中纬向拉伸模量增加了2.95%,而纬向断裂强度增加了约14.26%。

表7 加捻纱束和无捻纱束三维机织复合材料拉伸力学性能对比

加捻纱束和无捻纱束三维机织复合材料面内剪切力学性能对比如表8所示,表中数据可以看出经纱加捻前,面内剪切具有非常好的对称性,剪切模量仅有0.01 GPa的差异,剪切强度的差异也仅有0.93 MPa;经纱加捻后,面内剪切性能的对称性较无捻纱束有一定降低,剪切模量的差异达到了0.34 GPa,剪切强度的差异较小。另外,不论从剪切模量、剪切强度或者是试验测试的离散系数等数据分析,经向加捻纱束对三维机织复合材料的面内剪切性能产生的影响较小,剪切模量几乎没有变化,剪切强度仅增加了约2.74%。

表8 加捻纱束和无捻纱束三维机织复合材料面内剪切力学性能对比

3 结论

本文针对加捻工艺对三维机织复合材料力学性能的影响,开展了加捻碳纤维浸胶纱拉伸性能试验研究,优化加捻工艺以减少加捻对于纱束力学性能的影响。采用优化后的加捻工艺制备三维机织复合材料,对比加捻纱束与无捻纱束三维机织复合材料力学性能,得出如下结论:

(1)加捻碳纤维股线拉伸性能随着捻度增加整体先增后减,存在临界值。

(2)采用股线Z-S捻向、单纱捻度为15 T/m,股线与单纱保持相同捻回角时,股线的拉伸性能最优,且各性能指标离散系数均最低。

(3)经纱采用单纱捻度为15 T/m加捻纱线之后,经向的拉伸模量和断裂强度均较无捻纱束复合材料的相同力学性能有所降低,其中经向拉伸模量降低较少,仅减小了6.62%,但是经向断裂强度降幅较大,达到了21.98%;而相应的纬向力学性能却均有所升高,其中纬向拉伸模量增加了2.95%,而纬向断裂强度增加了14.26%。

(4)经向纱束加捻对三维机织复合材料的面内剪切性能产生较小的影响。

通过以上试验研究,可以看出碳纤维纱束加捻后主要影响纱线的拉伸性能和三维机织复合材料的经、纬向拉伸性能,对于复合材料的剪切性能影响较小。