汽车焊装车间的钢结构设计

2013-12-06牟小宝

牟小宝

(东风设计研究院,江苏 南京 21018)

汽车车身焊装是汽车制造的四大工艺之一,而在焊装线上林立的钢结构是必不可少的,它用于承载悬挂的输送线,承载各种焊机的移动轨道,以及各种公用动力的管线(水、电、气等),和焊装线的工位照明及岗位风扇等。为了满足各种承载和吊挂的需求,合理解决在多种设备林立的焊装车间内的钢结构布置与设计,现将我们对某实际工程的具体考虑因素与做法介绍如下,以供参考。

1 荷载因素

1.1 输送设备的承载

在焊装车间钢结构的承载中最重的是机械化输送设备,较常用的如悬挂葫芦、自行小车、积放式悬挂输送机、滑撬输送系统。钢结构要满足以上输送机的悬吊或承载,而每个吊点的载荷往往不同,如在空载区和实载区不同,积放区和通行区不同,起吊区和行走区不同。所以设计时要充分了解输送机的有关参数,计算各个典型吊点的载荷,对承载过重的区域加大该区域的承载能力,或与机械化输送人员协调,提出合理的方案,适当的修改输送参数。

在水平转弯和上下坡处需依据输送机的运行方式作模拟图,使钢结构的立柱、吊杆、横梁均避开工件及吊具的运行轨迹,并留有合理空间。

1.2 焊接设备的承载

焊装线的焊接设备主要是悬挂焊机和小型的悬挂起重设备,如平衡吊等。焊接设备一般要有上下、前后、左右移动的三维空间,一般悬挂在 KPK(轻型组合式悬挂输送机)轨道上,再悬挂在钢结构横梁上。

设计时要考虑KPK的轨道间距及轨道与立柱的间距,既要满足焊接需求,也要使各台焊机运行到最极端状态时不相碰。同时还要考虑横梁的高度是否满足悬挂起重设备的运行高度。

确定了KPK轨道和焊机的位置后,依据各条轨道最大的承载,并相加,计算各钢构吊点的载荷.在一根横梁上往往有多个吊点,再叠加输送设备的载荷,计算出一根横梁上的总的载荷分布情况,若个别区域有严重超载,则与工艺布置协商,适当调整轨道位置,或局部区域加强钢结构。

因产品及工艺会有调整,所以悬挂设备的轨道间距也经常会有调整,为此钢构设计时将调整点定在KPK轨道与钢构横梁的连接点,该点用卡板上下连接,使KPK轨道可在横梁的任意位置固定,便于调整,还可加调整垫片,微调轨道的高度。

1.3 公用设施(水电气照明)的承载

在焊装线上有大量的水电气管,根据不同的工位有不同的照明要求,这些都落在钢结构上。设计时,在钢构两侧(焊装线操作区域两侧)设置支撑梁用于承载和固定公用设施。

几乎每个焊接的工位都有压缩空气需求,都有气管和接头,设计时气管的布置要考虑不妨碍工人行走和操作,也要考虑到气动元件的方便的插接、修理、更换等,所以一般考虑略超过人的高度即可。

布置在侧面的照明要考虑到光照的覆盖面,依据工艺对照明的要求,钢结构提供照明灯的安装位置点,该点的高度和间距必须满足以上要求。顶部的照明按照工艺要求布置即可,注意不要与输送的运动件相碰。用于照明和电气的支撑梁考虑到安装和穿线的方便往往选用折边的异形弯管。

水管的布置一般注意到其承载要求即可(送水和回水)。

2 钢结构的用材及设计

焊装车间钢结构用材量是较大的,合理的选材很重要。好的设计需要精心的布置,仔细的计算,方能在充分满足工艺要求的前提下节约钢材。

首先要计算全车间较重的吊点及较重梁的载荷,并与工艺方面合理确定钢构立柱的间距、高度和横梁的跨度。在此基础上确定支撑梁、斜撑的位置,并决定选材。

钢构的立柱以前选用对焊的槽钢和连接板,用材多,且难看。现在一般选用矩形钢构,基础采用二次浇灌的预埋板连接,地面平整,便于工人操作与行走。

钢构的横梁,考虑到调整KPK轨道的间距、使用卡板连接,所以一般采用工字钢,由梁的载荷及跨度决定工字钢的型号。

钢构的支撑梁(辅梁)一般选用小一号的方管或折弯异形管,用于电气安装(如前所述)。

考虑到输送设备运动件造成的晃动,在适当位置加斜撑或剪刀撑。

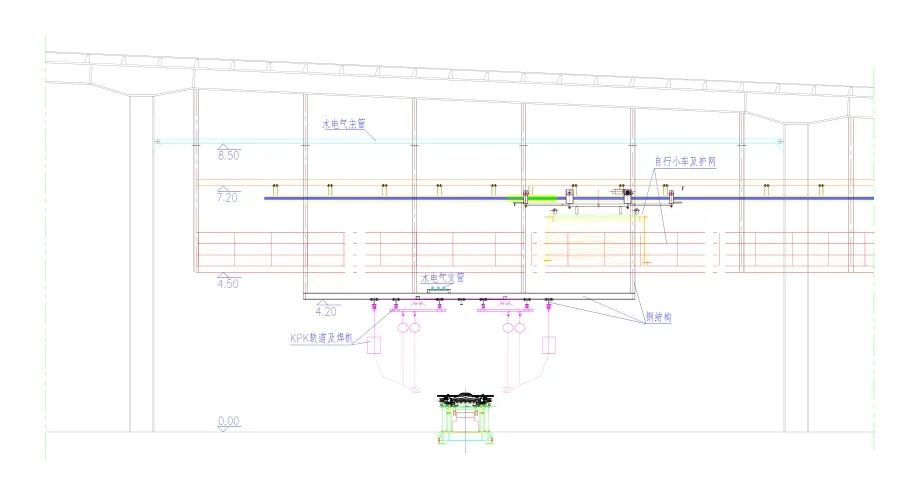

现代的新建焊装车间往往在建筑设计时留有屋架的吊点,钢结构吊在屋架吊点下,而不在地面竖立柱,减少地面的干涉(如图1所示)。

图1 某焊装车间的钢构布置示意图

从图上可看出,钢结构需要兼顾多层的载荷,最上层是水电气主管,中层是输送设备-自行小车及护网,下层的钢构悬挂KPK轨道及焊机和支撑水电气支管等。

这样在设计时必须要搜集多方面的资料:

(2)建筑结构方面的资料:厂房各个吊点的允许载荷(往往在一片区域内是相同的);各个吊点连接板的底部标高(往往是不同的);连接板的尺寸。

(2)公用动力方面的资料:全车间公用动力管道的布置及走向,是否已占用屋架吊点及占用吊点的载荷。

(3)输送设备方面的资料:输送设备的布置及走向,是否有自己的独立的钢结构,是否已占用吊点及占用吊点的载荷。

汇总以上资料后标注在一张图上(往往各专业是独立的图,需自己作汇总图),在对照自己设计的钢构布置图,看看那些吊点与公用、输送叠加了,在图上标注全车间的叠加点位置,再分别计算各个叠加点上输送设备的载荷、公用动力的载荷、自己钢构所需的载荷,相加后得出单个叠加点的总载荷,看看是否小于建筑的允许载荷。

在计算了全车间的叠加吊点后,往往有一些点是超载的,为此需与各相关专业人员协商,如建筑结构方面协商能否允许少量超载;或与机械化输送及公用动力专业协商能否调整线路走向等等,总之必须达到建筑允许的吊点载荷。

例如设计的某汽车厂焊装车间吊点允许载荷3T,吊点间距6米。需要吊挂的设备有:

(1)推杆悬链积放式输送机,在此处有多台小车积放,计算轨道、小车、吊具、工件重量得每6米的合计载荷为1.3T,考虑到是动载荷按1.5T计算

(2)主水管2根(进水和回水),6米钢管和水的重量计0.9T;电气母排和压缩空气管6米的重量为0.3T.

(3)工艺设备:悬挂焊机和KPK小车,及钢构自身重量,合计约1.1T

以上3项共计3.8T,超过3T的允许载荷。因在该品屋架上多点超载,建筑设计人员不同意超载。为此看输送的布置图,该输送机的转弯半径为2.5米,没有位置供其移位,而工艺要求的小车积放也必须在这个位置,没办法减少小车数量,这样输送无法修改。再看公用动力布置图,离该处 9米是厂房立柱,为此与水专业人员协商,主水管改道,顺厂房立柱布置,这样减去主水管的重量后为 2.9T,满足了载荷要求。

对于不超重的叠加吊点,则与机械化输送及公用动力人员确定各自的吊点高度,各自分层布置安装,并确保相互不干涉。

安装的到墙边或立柱边的钢结构,往往借用厂房立柱作支撑,而不再设立柱或吊点,但必须注意的是不给厂房立柱增加横向载荷(建筑不允许),而仅承受向下的载荷。因此与厂房立柱的固定必须采用特殊的处理,如采用包柱方式,或采用特殊的连接板方式等,这视厂房立柱情况和建筑结构人员的要求而定。

3 结论

在设计制造时要充分满足工艺的要求,也要满足输送设备、公用动力等的承载要求。因钢结构在焊装车间用量很大,所以也要考虑尽可能的合理用材、节约用料。为此在设计时既要熟悉焊装工艺,还要有输送设计等综合性的知识,才能较完善的做好设计。

焊装车间钢结构的设计是个立体的三维设计,焊装车间的吊点从上到下由机械化输送、公用动力等很多专业、很多设备在使用,钢构设计人员必须具有机械化输送、公用动力等多方面的知识,能知晓他们的走向和所占空间、能计算他们各个点的重量,在超载时与他们充分的沟通与协商,能提出合理的建议,作出合理的修改,确保不超载和相互不干涉,这是焊装车间钢构设计很重要的实践经验。