水解液出料和回流对秸秆水解产酸的影响

2013-12-01陈广银吕利利常志州叶小梅徐跃定张建英江苏省农业科学院农业资源与环境研究所农业部农村可再生能源开发利用华东科学观测实验站江苏南京210014

陈广银,吕利利,常志州,叶小梅,徐跃定,张建英 (江苏省农业科学院农业资源与环境研究所,农业部农村可再生能源开发利用华东科学观测实验站,江苏 南京 210014)

我国是传统的农业大国,农作物品种和种植量均较大,其中,小麦是我国第三大粮食作物.2010年,我国小麦播种面积达2425.7万hm2,占粮食播种总面积的 22.08%,年产小麦 11518.1万t[1],年产麦秸约1.5亿t,按可收集系数0.7计算,年可收集麦秸 1.05亿 t.将农作物秸秆生物产沼气,不但可获得数量可观的清洁能源(沼气),发酵后的残余物(沼渣、沼液)还是优质的有机肥可用于培肥土壤,符合循环农业和可持续发展的要求,受到世界各国政府和研究机构的广泛关注.

在中国,由于人地矛盾突出,绝大部分地区均实行一年两熟甚至两年五熟的农业生产方式,故在小麦收获后用于收获秸秆的时间很短,一般只有 1周左右,秸秆的机械化收集是秸秆综合利用的首要条件.目前,机械收集后的秸秆均为秸秆捆的形式,外观上有圆捆和方捆,但共同点是打捆后秸秆的紧实度大幅增加,增加了厌氧微生物接触的难度.前期已在打捆麦秸贮存、预处理以及水解产酸特性等方面进行了大量研究[2-3],证明打捆秸秆直接用于厌氧生物产沼气是可行的.

对于以秸秆为主要发酵原料的厌氧发酵工程,采用单相发酵工艺存在反应器发酵浓度低、预处理复杂且成本高、运行不稳定等问题,采用两相厌氧发酵工艺不但解决了单相工艺可能存在的酸化问题,所产沼气中甲烷含量也大幅提高,整个系统的稳定得到增强,更符合农村废弃物的处理需要[4-5].在秸秆两相厌氧发酵系统中,打捆秸秆一般置于水解产酸相中.在秸秆水解产酸过程中,水解液出料对秸秆水解产酸过程的影响目前还不清楚.此外,由于秸秆疏松、流动性差的特点,其高固体厌氧发酵过程中水解液回流对原料完全发酵尤为重要,但国内外这方面的研究报道很少.朱洪光等[6]研究了发酵液循环对互花米草厌氧生物产气的影响,发酵液每半小时循环半小时,结果表明,中温条件下发酵液循环后,互花米草产气周期明显缩短,产气高峰提前,峰值大幅增加;不循环的处理,互花米草产气缓慢,产气周期长,产气峰值出现时间延后,峰值低.徐霄等[7]研究表明,在秸秆干物质浓度18%条件下批次发酵,不同量发酵液回流对产气影响不显著,以回流量为发酵液总量60%的效果最好;在底物浓度20%、发酵84 d条件下,每天回流、产气下降后回流以及两相工艺中水解液回流总产气量较不回流分别提高9.53%、23.13%和12.74%,以产气下降后回流的效果最好,表明回流对秸秆干式厌氧发酵的重要性.此外,秸秆中的木质素包裹纤维素和半纤维素的表面,阻碍了酶和微生物与纤维素、半纤维素的充分接触,因此,纤维素、半纤维素的水解产酸就成为了秸秆生物降解的限制步骤

本研究以打捆麦秸为原料,探讨水解液出料量和回流频次对麦秸水解产酸过程的影响,分析了麦秸水解液 pH值、COD、SCOD、VFAs以及实验前后麦秸干物质损失等的变化,为秸秆沼气工程化利用提高理论参考.

1 材料与方法

1.1 实验材料

麦秸采自于江苏省农科院小麦试验田,风干,人工打成圆柱形捆,备用;猪粪取自江苏省农业科学院六合基地,为新鲜猪粪;沼液取自江苏省农科院六合基地,为猪场沼气工程发酵后的沼液贮存1个月后的上清液,水解液不同出料量实验中用的沼液 pH 值为 7.70±0.15,COD 为(1494.50±148.25)mg/L,水解液不同回流频次实验所用沼液pH值为7.74±0.09,COD为(2768.93±209.88)mg/L;尿素为分析纯,由西陇化工股份有限公司提供,各实验原料基本特性见表1.

1.2 实验方法

实验在总容积5L的圆柱形有机玻璃罐内进行,玻璃罐规格为直径16cm,高28cm,在玻璃罐外层设置水浴夹套,连接水浴锅对玻璃罐进行加热.

1.2.1 不同水解液出料量实验 将鲜重200g打捆麦秸(捆体直径16cm,高23.5cm,打捆麦秸容重为0.042×103kg/m3)和4.5L沼液加入到有机玻璃罐内,秸秆捆体完全浸没在沼液中,密封后,通过氮气2min,于(37±1)℃下进行水解产酸实验.每2d取1次样,分析水解液pH值、COD、SCOD和VFAs的变化,待水解液COD稳定后进行水解液出料,出料量设置一次性排空(排空)、排出水解液总量的 1/2(排 1/2)和排出水解液总量的 1/3(排1/3)等 3个处理,记录水解液排出量,分别用等量的沼液补回至反应器内,混匀后继续进行实验,待水解液 COD 稳定后再次出料,如此往复.实验共进行73d,水解液出料3次每个处理3个重复,取平均值进行分析.

1.2.2 不同水解液回流频次实验 将打捆麦秸(鲜重300g,捆体直径16cm,高23.5cm,打捆麦秸容重0.063×103kg/m3)、猪粪(秸秆干重的20%)置于5L有机玻璃罐内,用尿素将混合物 C/N调节至25:1,用沼液将麦秸猪粪混合物干物质浓度调节至 10%,混合均匀,密封后置于(37±1)℃下进行实验.24h后,将水解液全部排出测量其体积,作为后续沼液回流量的参考,再次将排出的沼液加入原发酵罐.之后根据实验方案进行回流,回流量为水解液总量的60%(根据徐霄等研究结果[7]),蠕动泵流量为 0.4L/min(200r/min),回流时间间隔设置不回流、24h和72h回流3个处理.每天测定产气量和甲烷含量,每2d取一次样,测定水解液的pH值、COD.根据水解液不同出料量实验结果,排空对促进秸秆水解产酸效果最好,故这里待水解液 COD稳定后一次性将水解液排空,并补充等量沼液混匀后继续进行实验.实验共进行 63d,实验过程中水解液共排料4次,每次排料记录水解液排料量.每个处理3个重复,取平均值进行分析.

1.3 测定指标及方法

以排水集气法收集气体,每日测定产气量;采用 GC-9890A气相色谱仪分析产气中甲烷含量(TCD检测器);TS的测定采用105℃烘24h,差重法测定; pH值采用雷磁 pHS-2F型酸度计测定;有机碳含量采用重铬酸钾氧化-外加热法(NY525-2002)[8];全氮采用 H2SO4-H2O2消煮,凯氏定氮法;COD、SCOD的测定参照GB1194-89[9];挥发性有机酸(VFA)采用气相色谱仪(GC-2014)进行测定,使用 Stabil-Wax-DA30m×0.53mm×0.25μm 型毛细管柱,FID检测器,程序升温,以 4-甲基戊酸为内标物;采用范氏法(Van Soest)测定麦秸纤维素和半纤维素(FIWE,Velp Scientifica)[10].纤维素和半纤维素损失率见式(1),秸秆干物质损失率见式(2),具体计算公式如下:

式中:M1为实验前秸秆干物质质量;M2为实验后秸秆干物质质量;X1为实验前秸秆中纤维素(半纤维素)含量;X2为实验后秸秆中纤维素(半纤维素)含量.

2 结果与分析

2.1 水解液不同出料量对秸秆水解产酸的影响

图1 水解过程中水解液COD和SCOD的变化Fig.1 Changes of COD and SCOD content during the experiment

2.1.1 对水解液COD和SCOD的影响 实验过程中各处理水解液COD和SCOD的变化见图1.可以看出,实验启动时,各处理水解液 COD 浓度均不断增加,均在实验第11d达到最大,之后由于系统中微生物的分解利用缓慢下降.在实验第19d进行第1次水解液排料后,各处理COD浓度均大幅降低,排1/2和排1/3的处理相差不大,排空的处理 COD 降低明显,之后均迅速增加.在实验第35d进行第2次水解液排料后,各处理COD回升幅度和回升速度均低于第1次排料,排1/2和排1/3的处理COD浓度间的差距拉大,各处理COD浓度由高到低顺序为排1/3>排1/2>排空.在实验第55d进行第3次水解液排料后,各处理COD回升幅度和回升速度均明显下降,COD浓度大幅降低,排空的处理COD仅为1000mg/L左右.随着实验的进行,水解液 COD浓度回升幅度和回升速度呈递减趋势,水解液COD浓度、COD达到稳定的时间与水解液排出量呈负相关.随着出料次数的增加,各处理水解液 COD浓度间的差距不断拉大.SCOD的变化趋势与 COD相似,只是数值较COD略低.

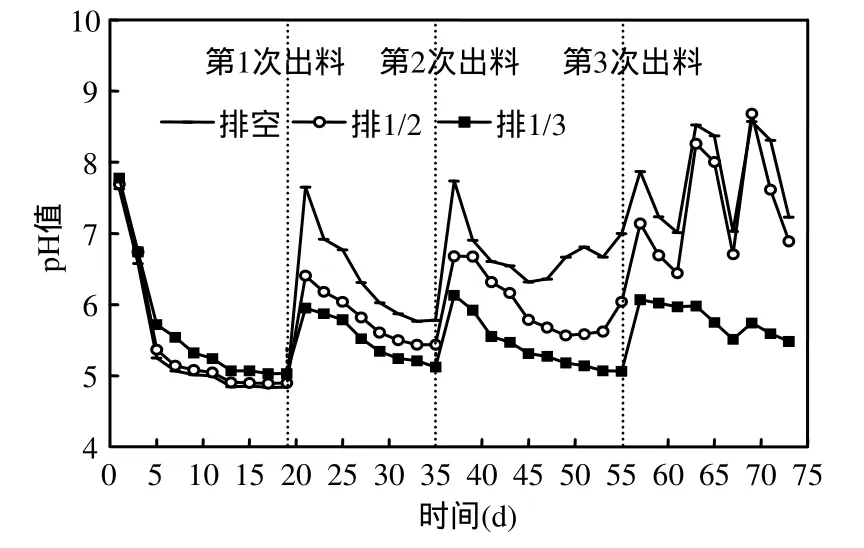

2.1.2 对水解液 pH 值的影响 实验过程中各处理水解液 pH值的变化见图 2.可以看出,实验启动后,各处理水解液pH值均迅速降低,5d后降低幅度明显变缓,最终趋于稳定,在第19d进行第1次水解液排料后,各处理pH值迅速增加,pH值大小顺序为排空>排 1/2>排 1/3,之后缓慢降低,第2次排料后各处理变化趋势同第1次排料.但在第3次排料后,排1/3的处理pH值缓慢降低,排1/2和排空的处理pH值出现较大波动,基本在7左右波动,这可能与其较低的 COD浓度有关.实验结束时,排1/3的处理pH值最低,为5.48,这与其较高的COD浓度有关(6451mg/L).水解液排出量对水解液pH值和COD浓度的影响显著.

图2 水解过程中水解液pH值的变化Fig.2 Changes of pH values during the experiment

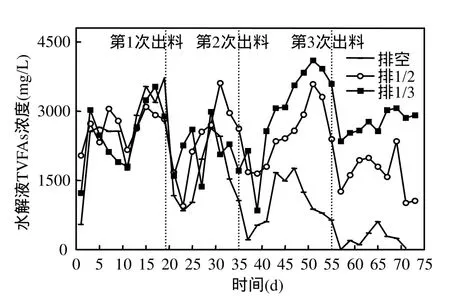

2.1.3 对水解液总挥发性脂肪酸含量(TVFAs)的影响 实验过程中各处理水解液总挥发性脂肪酸(TVFAs)的变化如图 3所示.实验启动时,各处理TVFAs浓度均不断增加,之后保持相对稳定.第1次出料后,各处理TVFAs均大幅降低,在实验第23d达到最低,之后迅速回升,在30d左右达到峰值,之后由于微生物的分解利用迅速降低.第 2次出料后各处理变化趋势同第一次出料,但排1/2和排1/3的处理TVFAs浓度较第1次出料后高,排空的处理较第1次出料后明显降低.第3次出料后,各处理TVFAs回升幅度和回升速度较前2次出料均降低.在第2次出料前,各处理水解液中TVFAs含量并没有明显差异,第2次出料后各处理间水解液TVFAs浓度出现明显差异,再次证明排空和排 1/2促进了秸秆有机物的水解溶出.实验结束时,排空、排1/2和排1/3水解液TVFAs浓度分别为 22,1059,2913mg/L.对比 COD和SCOD的结果可以看出,TVFAs达到峰值所需要的时间较COD和SCOD均提前,这与其易挥发和易被微生物分解利用有关.由于 TVFAs的易挥发性和易被微生物分解利用的特性,要获得更多的 TVFAs,水解液的大量出料是现实可行的途径之一.

图3 水解过程中水解液TVFAs的变化Fig.3 Changes of TVFAs content during the experiment

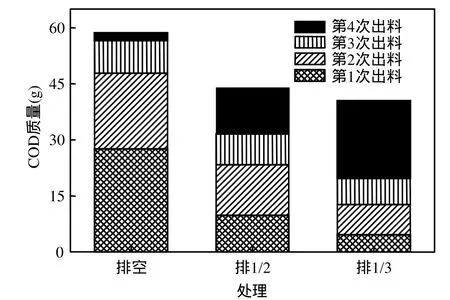

2.1.4 对秸秆水解率的影响 根据每次水解液排出量、补充的沼液和排出的水解液COD浓度,计算出每次排料获得的秸秆水解酸化溶出的COD质量,各处理每次出料获得的COD质量汇总见图4.可以看出,前3次排料获得的COD质量大小顺序均为排空>排1/2>排1/3,残留在反应器内的COD质量大小顺序为排1/3>排1/2>排空.3次水解液排料加上残留在反应器内的COD,获得3种水解液出料量下秸秆有机物水解溶出情况.排空、排1/2和排1/3的处理最终获得COD量分别为 58.33,43.84,40.38g,折算到单位秸秆为0.33,0.25,0.23g COD/g秸秆,表明排空更有利于秸秆中有机物的水解溶出.秸秆水解产酸相中,水解液中有机物浓度与水解产酸微生物间存在一种平衡,如果水解液中有机酸和有机酸浓度下降,水解平衡朝着秸秆有机物水解溶出、水解产酸微生物大量繁殖的方向进行;反之,如果水解液中有机酸、有机物浓度较高、pH值较低,则对水解产酸微生物形成抑制,秸秆中有机物水解溶出速率较低,故出现排空促进秸秆水解产酸的结果.由于本实验只进行了73d,水解液出料一共只有4次,如果将实验时间延长,水解液继续出料,结果尚不清楚,需要进一步研究.

图4 不同出料量下累积COD获得量Fig.4 Cumulative amount of COD obtained by hydrolysis and acidification of wheat straw at different output conditions

表2 不同出料量下秸秆物质损失情况Table 2 Data of mass loss rate of wheat straw after 73 days reaction

经过 73d的水解酸化处理后,测定麦秸水解前后总固体损失率、半纤维素损失率、纤维素损失率和木质素损失率,结果见表2.可以看出,水解液大量排出更有利于秸秆中有机物的水解溶出,促进效果与水解液排出量呈正比,TS损失率、半纤维素损失率和纤维素损失率大小顺序均为排空>排1/2>排1/3充分说明排空更有利于秸秆有机物的水解溶出.

2.2 水解液回流频次对秸秆水解产酸的影响

秸秆高固体发酵中,由于秸秆没有浸泡在发酵液中,导致秸秆发酵不完全.本实验拟通过水解液回流的方式,解决秸秆发酵不完全的问题,根据前人对回流量的研究结果[7],研究回流频次对秸秆水解产酸的影响.实验共进行了 63d,分别于实验第 13,27,40,51d进行水解液出料,出料方式均为排空后补充等量沼液.

2.2.1 对水解液 COD 的影响 实验过程中各处理水解液COD的变化见图5.实验启动后,各处理水解液COD均迅速增加,9d后基本稳定,在第13d进行第1次水解液排料后,各处理COD大幅降低,之后迅速增加,并在第19d达到稳定,后面3次水解液出料后各处理COD变化同第1次出料.实验结束时,不回流、1d回流 1次和 3d回流 1次的处理水解液 COD浓度分别为 3784,4250,3462mg/L.从 COD的结果看,水解液是否回流对秸秆有机物的水解溶出无明显影响,这可能是因为实验用秸秆为打捆秸秆,加上回流喷淋不均匀,导致回流效果并不明显.

图5 水解过程中水解液COD的变化Fig.5 Changes of COD content during the experiment

2.2.2 对水解液 pH 值的影响 打捆秸秆水解过程中水解液pH值的变化见图6.由图6可知,各处理水解液 pH值变化趋势几乎一致,没有明显差别,均为实验启动后迅速降低,水解液出料后大幅回升,之后迅速降低,如此循环.水解液回流对水解液pH值的变化几乎没有影响,水解液pH值的变化趋势与COD的变化相反.

图6 水解过程中水解液pH值的变化Fig.6 Changes of pH values during the experiment

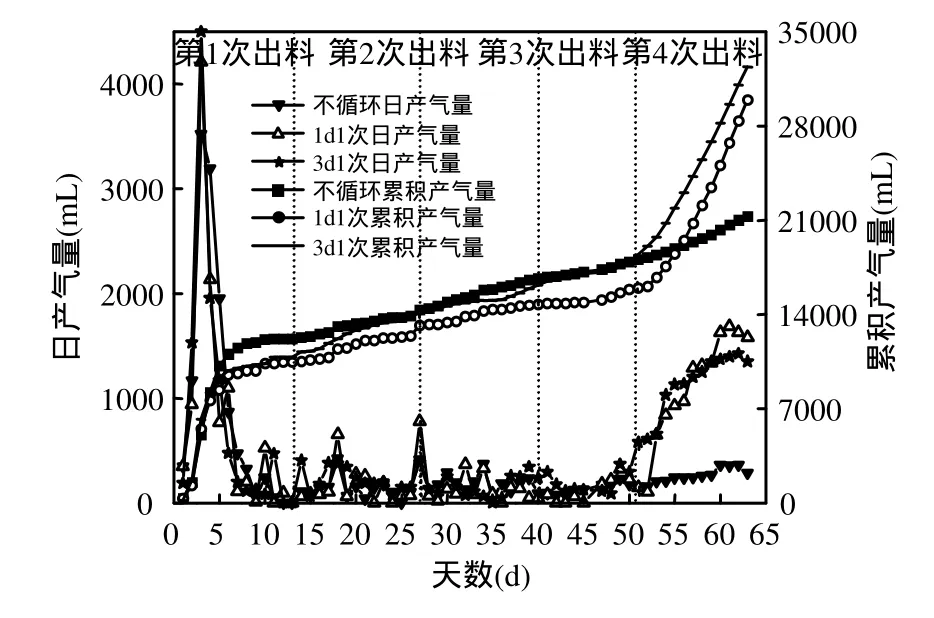

2.2.3 对秸秆产气特性的影响 实验过程中各处理日产气量和累积产气量的结果见图 7.可以看出,实验启动后,各处理日产气量迅速增加,在第3d达到峰值,之后迅速降低,在第13d进行第1次水解液排料时,各处理日产气量均为0mL.在水解液第 1次排料后,各处理日产气量出现小幅回升,但随着秸秆有机物的水解溶出,pH值逐渐降低,系统再次酸化,产气逐渐降低.在第51d进行水解液第4次出料后,除不回流的处理外,1d回流1次和 3d回流 1次的处理日产气量均迅速增加,不回流的处理日产气量增加缓慢.实验结束时,不回流、1d回流1次和3d回流1次的处理日产气量分别为 285,1580,1350mL,回流对反应器产气有明显的促进作用.从累积产气量的结果来看,各处理产气主要集中在实验前 5d和 50~63d这 2个阶段,实验前 5d各处理累积产气量相差不大,在实验第5~50d,不回流与3d回流1次的处理累积产气量相当,但较 1d1回流的处理略高,在第50d进行第4次水解液出料后,1d回流1次和3d回流 1次的处理日产气量迅速增加,而不回流的处理日产气量增加缓慢,导致1d回流1次和3d回流 1次的处理累积产气量迅速超过不回流的处理,且差距不断拉大.实验结束时,不回流、1d回流1次和3d回流1次的处理累积产气量分别为21280,29948,32385mL,1d回流1次和3d回流1次的处理累积产气量较不回流分别增加了40.73%和52.19%,回流对反应器产气有一定的促进作用,但由于本实验未能持续到反应器完全不产气,故产气的结果只能作为参考.

图7 水解过程中日产气量和累积产气量的变化Fig.7 Changes of daily and cumulative biogas yields during the experiment

实验过程中日产气量与甲烷含量的变化见图8.可以看出,在水解液第1次排料前,各处理产气中甲烷含量均随实验的进行逐步降低,在 15d左右几乎检测不出甲烷.在水解液第1次出料后,由于水解液有机物浓度的大幅降低,产甲烷菌的大量繁殖,产气中甲烷含量逐步增加,但含量仍较低,最高还不超过15%.在实验第27d进行第2次水解液出料后,产气中甲烷含量逐渐增加,但增加缓慢,直至第4次出料后,各处理日产气量与甲烷含量均迅速增加,且变化趋势几乎一致,表明经过50d的水解产酸后,系统中对产甲烷抑制的因素已逐步消除,且甲烷菌已逐步占优势,反应器以产甲烷为主,为甲烷相提供水解酸化液的能力逐步减弱(图5).从甲烷含量的结果看,3d回流1次对提高水解相产气中甲烷含量的效果最好,不回流可减少水解产酸相产气及降低产气中甲烷含量.

与朱洪光等[6]研究结果相比,本实验回流对秸秆水解产酸并未表现出明显的促进作用,分析原因:本实验水解液回流量过少,朱洪光等实验中发酵液回流量每次回流180mL,每次回流30min,停止30min后继续回流30min,如此循环,其每天回流量达2.16L,是总发酵液的4.8倍,而本实验回流量仅为发酵液的60%,且回流频次较低,故未达到预期效果.

图8 实验过程中日产气量和甲烷含量的变化Fig.8 Changes of daily biogas yields and methane content during the experiment

3 结论

3.1 水解液出料可促进秸秆中有机物的水解溶出,出料后水解液COD、SCOD浓度迅速回升,pH值迅速降低,TVFAs先增加后降低.

3.2 水解液出料量对秸秆有机物水解溶出影响较大,出料量越大越有利于秸秆有机物水解溶出,水解液排空的处理累积 COD获得量、TS损失率、半纤维素损失率和纤维素损失率较排1/3的处理分别提高 44.45%、25.97%、30.23%和43.34%,实验结束时,排空、排1/2和排 1/3的处理单位秸秆水解可获得 COD质量分别为 0.33,0.25, 0.23g COD/g秸秆.

3.3 在本实验条件下,水解液回流对秸秆水解并未表现出明显的促进,但在实验后期对产气量及产气中甲烷含量影响明显,3d回流1次无论是累积产气量还是产气中甲烷含量均较不回流和1d回流1次的要高.

[1]国家统计局网站.中国统计年鉴 2010[EB/OL].http://www.stats.gov.cn/tjsj/ndsj/2011/indexch.htm.

[2]马慧娟,陈广银,杜 静,等.预处理对打捆麦秸贮存和厌氧生物产沼气的影响 [J]. 环境科学, 2013,34(9):358-363.

[3]陈广银,鲍习峰,叶小梅,等.堆肥预处理对麦秸与奶牛废水混合物厌氧产沼气的影响 [J]. 中国环境科学, 2013,33(1):111-117.

[4]朱 瑾,叶小梅,常志州,等.不同因素对秸秆两相厌氧消化的影响 [J]. 农业工程学报, 2011,27(增刊1):79-85.

[5]Andersson J, Björnsson L. Evaluation of straw as a biofilm carrier in the methanogenic stage of two-stage anaerobic digestion of crop residues [J]. Bioresource Technology, 2002,85(1):51-56.

[6]朱洪光,陈小华,王 彪.发酵液循环对互花米草沼气发酵的影响 [J]. 中国沼气, 2007,25(3):19-22.

[7]徐 霄,叶小梅,常志州,等.秸秆干式厌氧发酵渗滤液回流技术研究 [J]. 农业环境科学学报, 2009,28(6):1273-1278.

[8]NY 525-2002 有机肥料 [S].

[9]GB1194-89 化学需氧量的测定 重铬酸钾法 [S].

[10]杨 胜.饲料分析及饲料质量监测技术 [M]. 北京:北京农业大学出版社, 1983.