胶粘剂性能对挖补修理层合板拉伸性能的影响

2013-11-05程小全赵文漪高宇剑

程小全 赵文漪 高宇剑

(北京航空航天大学 航空科学与工程学院,北京100191)

随着复合材料在航空航天领域的应用日益广泛,对复合材料结构使用中所受损伤的修理也越来越多.一般来说,复合材料的修理包括紧固件修理和胶接修理,而在胶接修理中,挖补修理因为其修理后强度高,能够保持原有结构气动外形等优点,在飞行器复合材料结构修理中有广阔的应用前景,也是现在修理研究的重要方向之一[1].

在复合材料结构挖补修理中,修理指导思想已从结构刚度修理转变为刚度与强度恢复并重,并对修理后结构的湿热性能与疲劳性能的恢复也有了较高的要求.

复合材料挖补修理中,胶粘剂的力学性能对修理后结构的强度具有重要影响.但是,由于挖补修理与母板和补片的铺层形式有关,结构的铺层形式不同,胶粘剂中的应力应变分布也不同,进而可能导致修理结构的破坏机理发生变化,影响结构的修理效果[1].如何对复合材料结构进行可修理性设计,胶粘剂哪些性能对结构端面对接类修理更重要,是目前复合材料结构挖补修理以及所用胶粘剂研制中需要解决的问题.

目前,大部分树脂基复合材料结构用胶都采用韧性胶粘剂[2].在过去的胶接修理结构理论研究中,大都将胶粘剂按线弹性材料或理想弹塑性材料考虑,这样既便于求解,又可以得到工程中可以接受的计算结果[1,3-7],但是却很难真实反映韧性胶粘剂的力学性能以及复合材料挖补类(端面对接胶接)结构的破坏机理.为此,在复合材料挖补修理结构力学性能分析中,需要考虑胶粘剂的真实非线性特性,这不仅可以更准确揭示挖补复合材料结构的破坏机理,而且可以为胶粘剂的研制提供一定的指导.

本文在文献[1]研究工作的基础上,利用非线性三维有限元模型,对拉伸载荷下挖补修理层合板的破坏行为进行研究,分析胶粘剂性能对结构拉伸强度的影响,最终总结出挖补修理复合材料结构胶粘剂选用原则与理想胶粘剂的性能特征.

1 挖补层合板数值分析方法

1.1 有限元模型

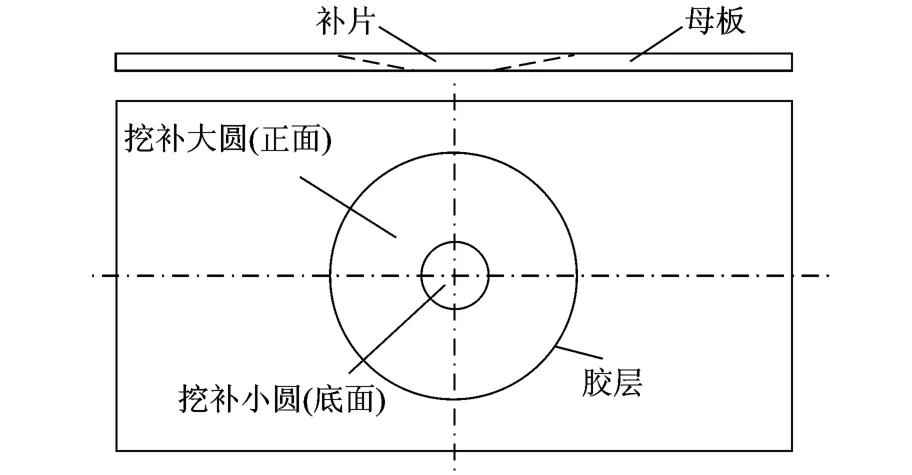

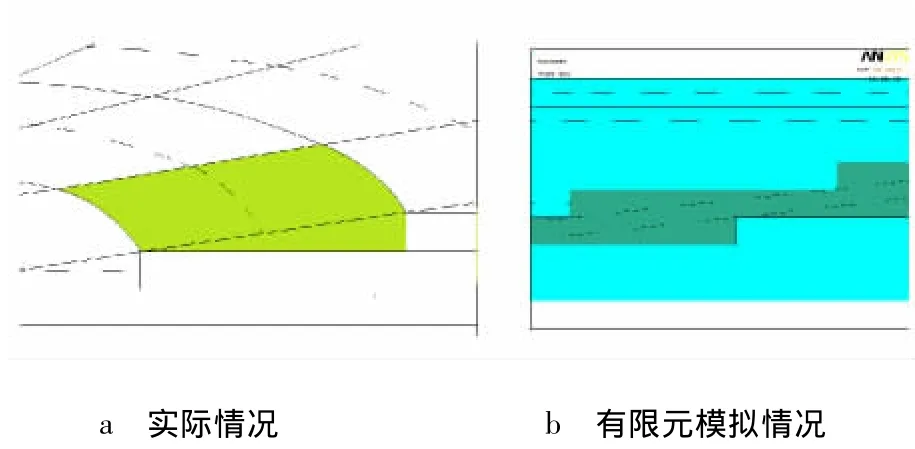

拉伸载荷作用下的复合材料层合板挖补修理结构如图1所示.建模时,根据对称性,取该结构的1/4,建立三维有限元建模.

图1 复合材料层合板挖补修理结构视图

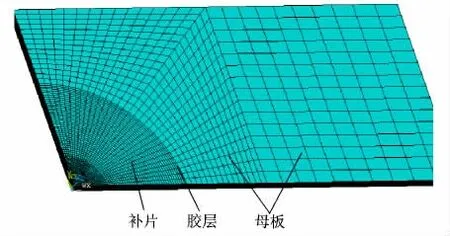

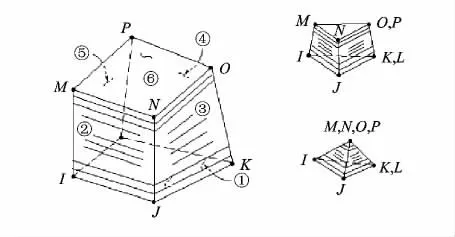

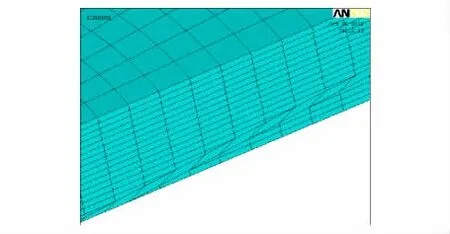

有限元模型的网格划分情况如图2所示.在ANSYS平台下,对复合材料层合板的建模通常选用三维实体单元SOLID46,如图3所示.但是,挖补修理结构中斜面对接区域一定存在楔形单元,而SOLID46无法实现单元厚度变化模拟.以前的研究中,母板和补片都使用SOLID46单元,这时的斜面实际是用一阶梯面等效,如图4所示.如果要提高计算精度,则需要将单元划分得非常细,使斜面台阶数量增加,以便更加接近斜面.为了解决此问题,对于斜面楔形部分,采用SOLID45三维实体单元.挖补交接面附近区域的网格划分情况如图5所示.

图2 有限元模型网格划分

图3 SOLID46单元示意图

图4 对接斜面SOLID46单元有限元模型

图5 胶层附近的网格划分

胶粘剂部分同样选择SOLID45单元,这是由于该单元具有塑性、蠕变、膨胀、应力强化以及大变形能力,能够较好地反映胶粘剂承受较大载荷时的塑性变化、屈服、屈服强化与大变形等特点.

碳纤维复合材料为脆性材料,故将层合板的材料属性选为各向异性线弹性材料.胶粘剂的材料属性为塑性材料.根据前人的研究经验[3,8-10],ANSYS有限元软件中的扩展Drucker-Prager模型能够很好地反映胶粘剂的非线性力学性能,因而本文也使用该材料模型对挖补修理结构中的塑性胶粘剂进行建模.

挖补层合板拉伸性能的计算过程、边界条件等与文献[1]相同.首先对计算模型施加初始位移载荷和边界条件,然后用损伤判据对每个单元进行损伤判定.若无单元发生损伤,则继续加载;若有单元发生损伤,即按刚度衰减准则对该单元材料的模量进行衰减,之后重新计算,直至单元不再发生损伤后继续加载.当结构内的损伤扩展到母板侧边自由边界,或结构变形超过了母板材料的破坏应变时,认为结构发生破坏,终止计算.

1.2 损伤判据与衰减准则

1.2.1 复合材料补片与母板

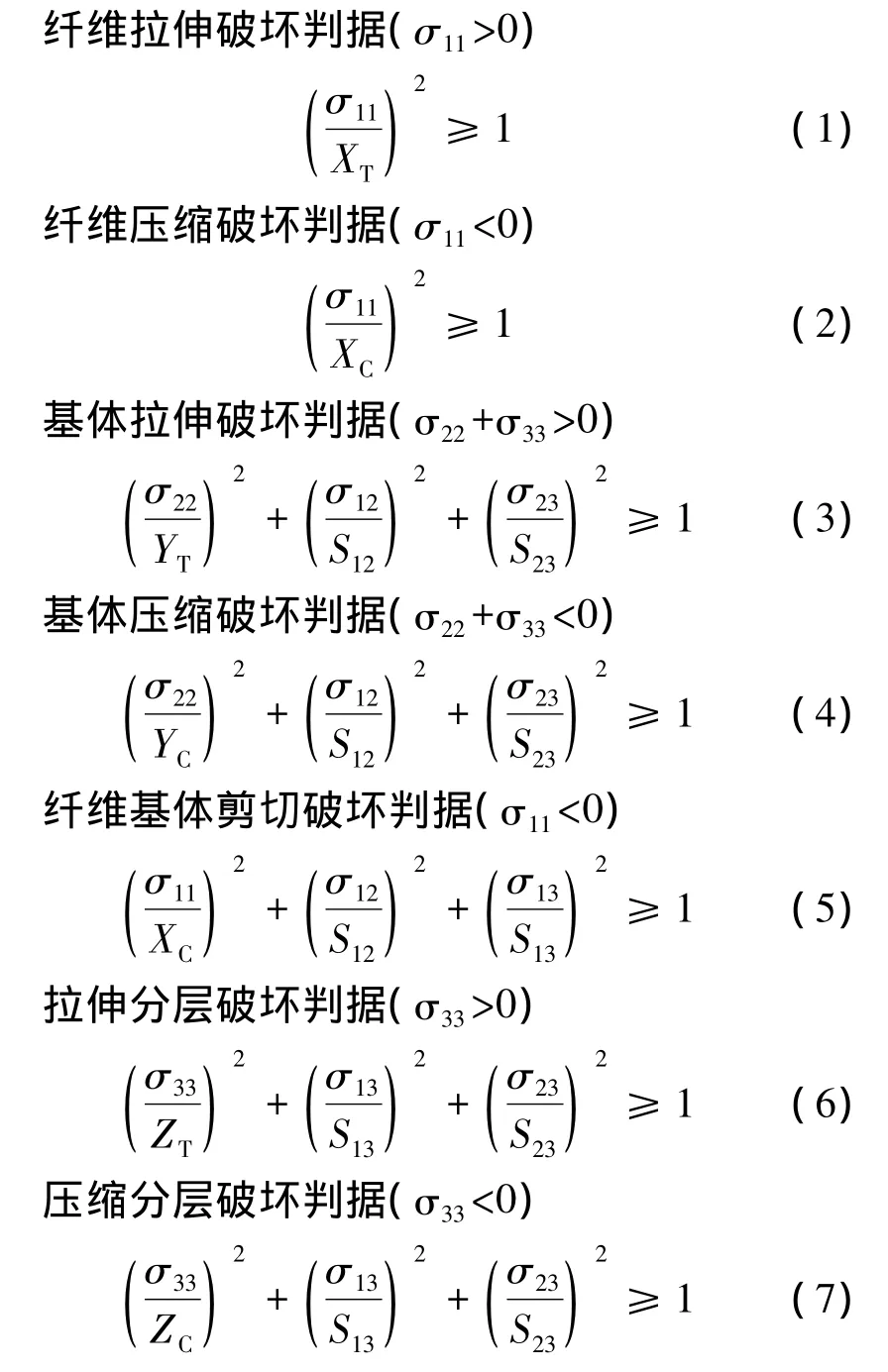

采用改进后的Hashin分类损伤判据[11]和文献[12]提出的分层损伤判据对单元内铺层进行损伤判断.具体破坏判据为

式中,σ11,σ22,σ33为正轴坐标系下 1,2,3 方向的正应力;σ12,σ13,σ23则代表剪切应力;XT,XC代表1向的拉伸、压缩强度;YT,YC代表2向的拉伸、压缩强度;S12,S13,S23代表层内的各向的剪切强度;ZT,ZC分别是基体材料的拉伸和压缩强度.关于以上损伤准则的更多信息可以参见文献[13-15].

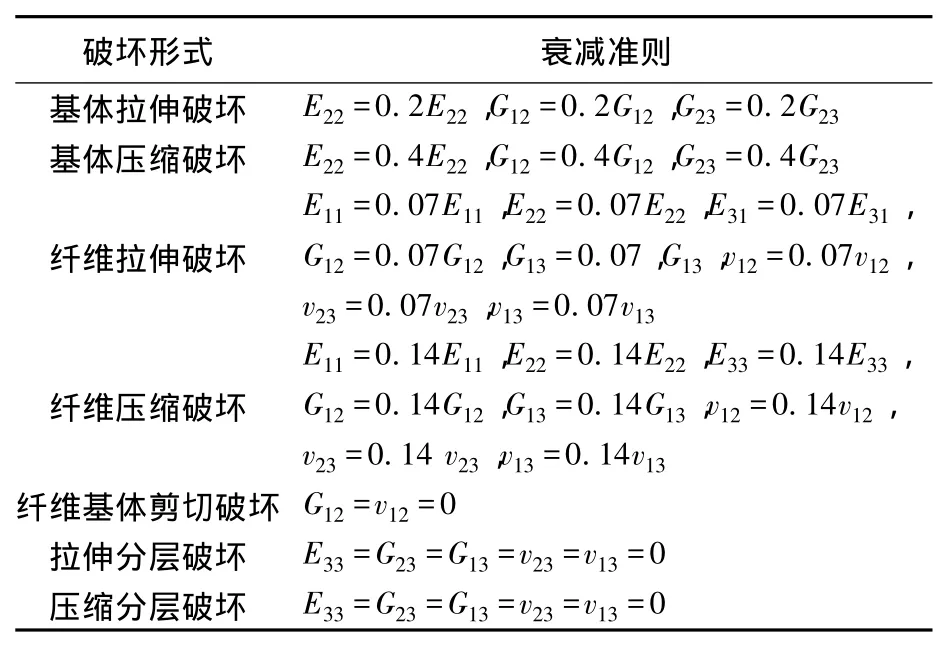

当铺层发生损伤后,其相关的材料性能会下降,具体的材料性能衰减准则如表1所示.

表1 铺层模量衰减准则[1,11,13,16]

1.2.2胶层

在文献[1]中,胶层的破坏采用最大剪应力准则.这一准则对于弹塑性胶粘剂不太适用.

对于弹塑性胶粘剂,本文采用最大应变准则对其进行失效判断,即当最大主应变ε1≥εmax时(εmax为胶粘剂最大拉伸破坏应变),认为胶层破坏,并将其刚度衰减为一个极小值0.00001 GPa.

2 挖补层合板拉伸强度计算

2.1 挖补层合板结构及其材料性能

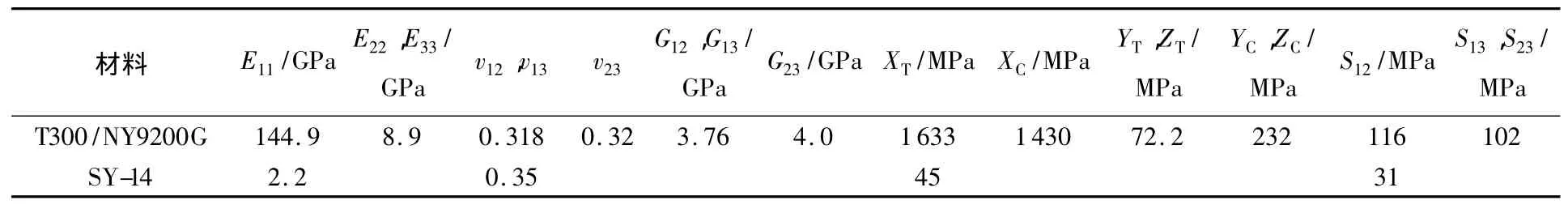

挖补层合板结构与文献[1]中的相同.其中复合材料层合板铺层材料为T300/NY9200G,胶层材料为SY-14面-面胶粘剂,它们的力学性能如表2所示.试件母板长300mm,宽100mm,挖补角6°.预固化补片的材料和母板完全相同,且铺层和母板逐层对应.铺层单层厚度为0.125 mm.挖补修理层合板的拉伸试验结果见文献[1].

根据SY-14胶粘剂性能数据[17],计算得到的胶层Drucker-Prager模型输入参数列于表3中.

表2 T300/NY9200G铺层材料和SY-14胶粘剂的基本性能

表3 SY-14胶粘剂的Drucker-Prager模型输入参数

表3中的E为胶粘剂线弹性模量,ve为线弹性泊松比,vp为塑性泊松比,μ为屈服准则参数,μ'为与屈服准则相关联的流动法则中的参数,λ,a均为材料静水压力敏感参数,σT为胶粘剂的拉伸强度.

2.2 计算结果与分析

2.2.1 挖补层合板拉伸性能

图6为利用所建有限元模型计算得到的挖补修理层合板拉伸强度及其相应的试验结果[1],其中A组结构的挖补孔径(挖补小圆直径)为20 mm,B组结构的挖补孔径为10 mm,两组各有6个试验件.两组结构的有限元计算结果均比试验结果略高,但相对误差均小于10%.

图6 有限元计算得到的结构强度与试验结果

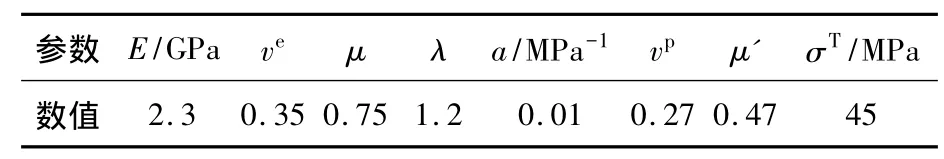

从强度计算结果来看,线弹性模型与非线性(弹塑性)模型相当.但两者的破坏过程却不尽相同.图7所示为线弹性与非线性模型计算得到的挖补板拉伸应力-位移曲线.从图中曲线可以看出,线性模型表现为胶层损伤后,挖补板还可以继续承受更大的载荷.而非线性模型挖补板从加载开始一直到破坏,结构的整体刚度基本未发生较大变化,一直保持在 69 GPa左右,当位移为0.5 mm时,载荷到达峰值.此后,载荷出现15%以上的大幅下降,并维持在较低应力水平.两者模型计算结果曲线拐点的位移基本一致.

图7 A组结构拉伸应力-位移曲线

由此可见,使用脆性胶粘剂(线弹性模型)或弹塑性胶粘剂(非线性模型)会导致挖补结构的破坏过程及其损伤破坏机理发生变化.

2.2.2 胶层损伤扩展过程

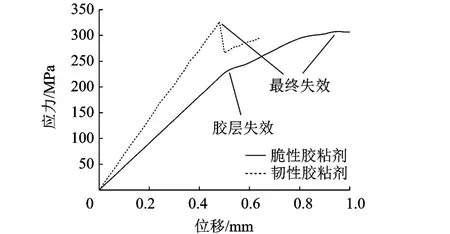

如图8所示为A组结构胶层的损伤扩展过程.其中D表示加载时的端面位移,σ为对应的载荷值.

图8 加载过程中胶层的损伤扩展

胶层在应力为341.6 MPa时发生初始损伤,此时的损伤发生在层合板加载中心线附近,层合板对称面0°铺层对接的区域.损伤起始情况与线弹性模型不完全一致.当胶层出现损伤后,载荷重新分配到未损伤区域,使其载荷增大,在层合板端面位移不变的情况下,胶层发生连续损伤扩展,直至达到其总面积的65%左右停止.由于损伤使挖补板的刚度降低,因此出现了在端面位移不变的情况下,载荷下降的现象.

当加载位移继续增大时,胶层的损伤不再明显扩展,直至结构最终破坏.

2.2.3 层合板损伤扩展过程

补片在整个加载过程中出现了很少的损伤.这是由于补片所受载荷由胶层传入,而胶粘剂的模量小,故传递给补片的载荷相对较小.

从计算结果中可以看出,当载荷小于破坏强度341.6 MPa时,挖补板的胶层未发生损伤,而母板只在胶接界面附近的45°和90°铺层出现极少面积的损伤.当载荷达到341.6 MPa时,随着胶层损伤的不断扩展,胶层传递载荷急剧减小,复合材料母板开始承受越来越大的载荷,母板的损伤从此开始快速扩展至自由边,如图9所示.

需要注意的是,胶层大面积损伤后,母板损伤的扩展并没有结束,不过此时的挖补结构实际上无法承受更大的载荷,其应力水平不断减小直到断裂.因此,341.6 MPa是胶层损伤的初始强度,同时也是挖补结构的最终破坏强度.

图9 母板中损伤的扩展

胶层和母板的损伤扩展及最终破坏过程与线弹性模型有较大差别,说明使用两种胶粘剂挖补修理后的结构破坏机理有较大差别.

3 胶粘剂力学性能的影响

有关挖补角、挖布孔直径、铺层顺序等修理参数对修理后复合材料层合板结构性能的影响,前人有过较多的研究.但胶粘剂性能对挖补结构性能的影响却研究得较少.基于所建立的非线性胶粘剂有限元模型,本文将讨论胶粘剂力学性能对复合材料结构挖补效果的影响,这不仅对挖补用胶粘剂选材有用,而且对复合材料层合板端面对接用胶粘剂的研制方向具有指导意义.

3.1 常见胶粘剂的性能

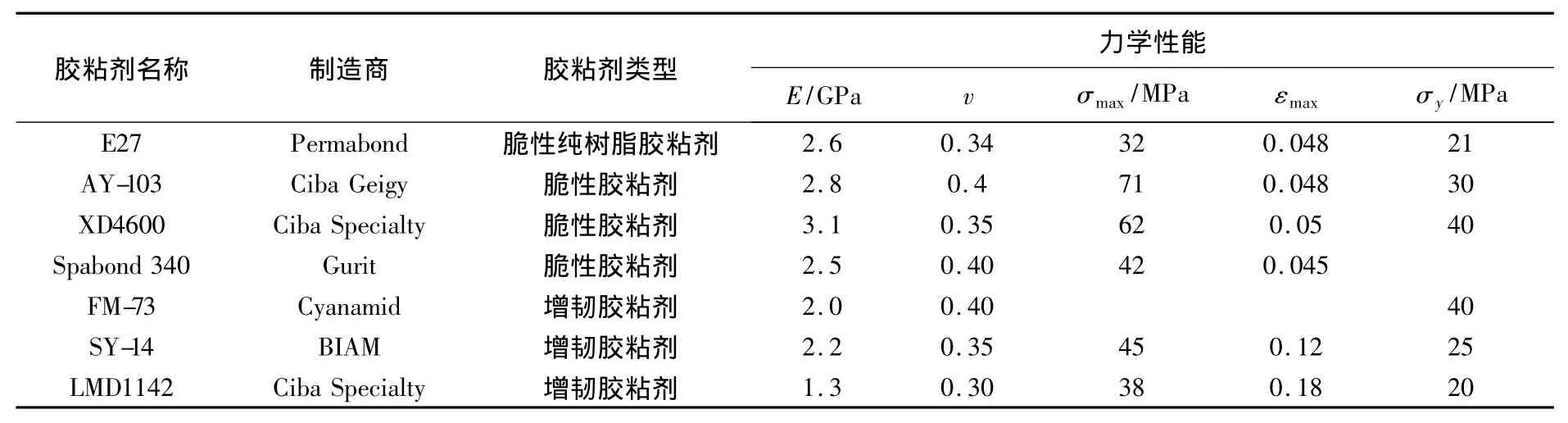

表4给出了国内外几种常用胶粘剂的基本力学性能[8,10,18-20].表中的 E 是弹性模量,v 是泊松比,σmax和εmax分别是胶粘剂的最大破坏应力与应变,σy是其屈服应力.

从表中数据可以看出,胶粘剂的弹性模量一般都小于3 GPa.其中,脆性胶粘剂的弹性模量稍大一些,一般大于2.5 GPa,但最大破坏应变较小(小于0.05);韧性胶粘剂的模量一般较小(小于2.5 GPa),而最大破坏应变较大(大于0.05).

表4 常见商用胶粘剂的力学性能

利用本文所建的有限元模型,对不同胶粘剂的挖补修理结构在拉伸载荷下的损伤行为进行计算,得到这些挖补复合材料结构的胶层失效强度与结构破坏强度,结果列于表5.

表5 不同胶粘剂挖补层合板的有限元计算结果

由表5可见,使用韧性胶粘剂结构的破坏强度与胶层的破坏强度相等,并且都大于脆性胶粘剂结构的破坏强度.脆性胶层失效强度差异较大,但总是小于其结构的最终破坏强度.且结构的最终破坏强度普遍小于增韧胶粘剂挖补结构.因此,脆性胶粘剂的修理效果体现在对结构刚度的恢复,而非结构强度的恢复;而塑性胶粘剂不仅能够恢复结构刚度,且能更好地恢复结构强度.这说明胶粘剂的最大破坏应变,而非最大应力是决定挖补复合材料结构破坏强度的关键因素.

3.2 胶粘剂的选取原则

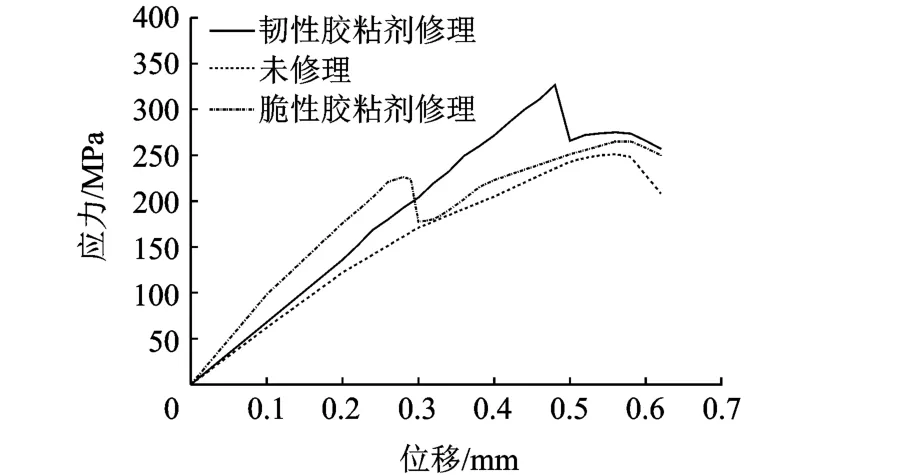

图10给出了利用本文所建模型得到的A组含损伤层合板分别经过韧性胶粘剂修理、脆性胶粘剂修理以及挖孔但未修理层合板的应力-位移曲线.从图中曲线可以看出:①挖孔后未经修理结构破坏时的位移变形量(0.54 mm)大于挖补修理结构的位移变形量(0.50 mm).②脆性胶粘剂挖补层合板的胶层失效载荷较小,修理结构的强度大于胶层失效强度;韧性胶粘剂挖补层合板在破坏之前不发生胶层失效,这从结构完整性角度来讲,韧性胶粘剂挖补结构的结构完整性好.③挖补层合板(包括使用韧性胶粘剂和脆性胶粘剂)胶层失效后的应力-位移曲线和未修理层合板的曲线基本一致.

由此可见,胶粘剂的破坏应变增大(塑性大)会使结构的最终破坏强度增大.当挖补修理层合板的破坏应变或强度与相应无损伤板的相等时,挖补修理达到了最高的静强度修理效率.这时,要求所用胶粘剂拥有足够的破坏应变.当然,在保证破坏应变较大的同时,胶粘剂具有较大的弹性模量,则更有利于胶层载荷的传递,改善胶接面周围母板结构的应力分布均匀性.即,复合材料结构挖补修理胶粘剂选材原则是,在保证一定破坏应变的条件下,弹性模量越大越好.

图10 韧性与脆性胶粘剂挖补以及未修理板的应力-位移曲线

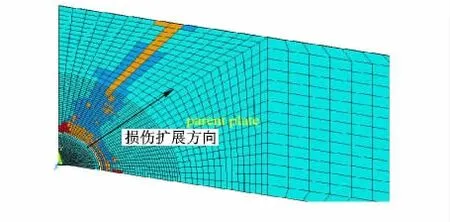

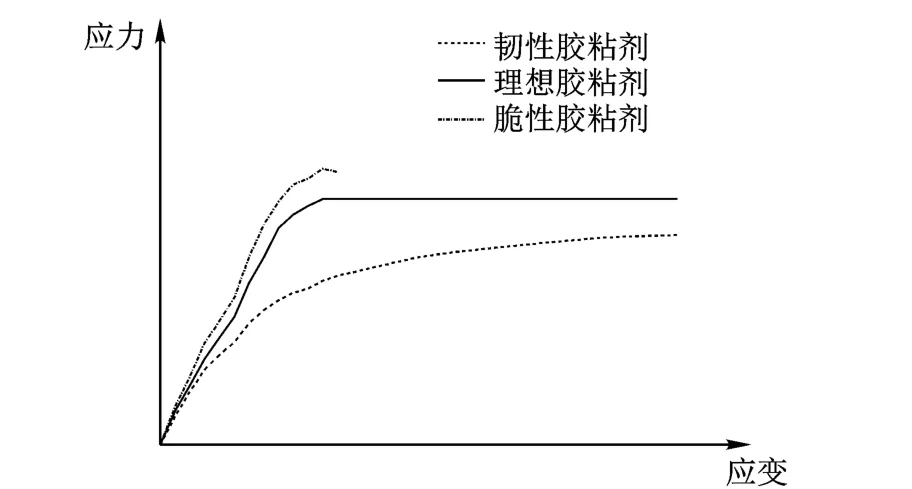

3.3 理想的挖补修理胶粘剂

从理论上讲,复合材料挖补修理用理想胶粘剂应当是:在线弹性阶段拥有较大模量,且能够承受较大塑性变形的一种理想弹-塑性材料,其相应的应力-应变曲线如图11所示.这样的胶粘剂能够使挖补修理结构在外载荷较小时拥有较高的刚度,同时,较大的塑性变形又能延迟胶层失效,使其与修理母板结构破坏同步.

图11 理想胶粘剂的应力-应变曲线示图

4 结果与讨论

基于ANSYS平台,建立了挖补修理复合材料层合板损伤累积三维有限元模型,其中考虑了胶粘剂非线性性能的影响,并对挖补后层合板的拉伸破坏行为进行了计算,分析了韧性胶粘剂挖补结构拉伸破坏机理,以及胶粘剂力学性能对挖补层合板拉伸性能的影响,得到以下结论:

1)考虑非线性胶粘剂材料性能所建立的损伤累积模型,计算结果与试验吻合,可用于复合材料挖补结构拉伸性能计算.

2)韧性胶粘剂挖补层合板中胶层的损伤起始与扩展过程呈现出瞬时快速扩展的现象,胶层最大损伤扩展面积为总面积的60%左右,此后不再增加.

3)挖补修理结构中母板的损伤跟随胶层损伤而出现.当胶层损伤扩展结束后,母板内的损伤还会继续扩展.胶层破坏后,母板无法单独承受更大载荷,整个结构的变形迅速增大直到断裂.因此,可以认为胶层破坏与挖补修理结构失效一致,胶层失效强度即为挖补结构破坏强度.

4)复合材料挖补修理应选择具有一定破坏应变,且弹性模量相对较大的胶粘剂.材料研制中,复合材料结构挖补用胶粘剂的性能应该朝着模量大、破坏应变大的方向发展.

References)

[1]汪源龙,程小全,侯卫国,等.挖补修理复合材料层合板拉伸性能研究[J].工程力学,2012,29(7):328-334 Wang Yuanlong,Cheng Xiaoquan,Hou Weiguo,et al.Study on tensile performance of scarf repaired composite laminate[J].Engineering Mechanics,2012,29(7):328-334(in Chinese)

[2]高宇剑,程小全.先进复合材料挖补修理技术研究进展[J].航空制造技术,2011(20):97-99 Gao Yujian,Cheng Xiaoquan.Research progress of composites scarf repair[J].Aeronautical Manufacturing Technology,2011(20):97-99(in Chinese)

[3] Dean G,Crocker L.The use of finite element methods for design with adhesives[M].London:National Physical Laboratory,2001

[4] Jones J S,Graves S R.Repair techniques for Celion/LARC2160 graphite/polyimide composite structures[R].NASA-CR-3794,1984

[5] Charalambides M N,Kinloch A J,Natthews F L.Adhesivelybonded repairs to fiber-composite materialsⅡ:finite element modelling[J].Composite Part A:Applied Science and Manufacturing,1998,29(11):1383-1396

[6] Kumar S B,Sivashanker S.Failure of aerospace composite scarfjoints subjected to uniaxial compression[J].Materials Science and Engineering A,2005,412(1):117-122

[7] Wang C H,Gunnion A J.On the design methodology of scarf repairs to composite laminates[J].Composite Science and Technology,2008,68(1):35-46

[8] Zgoul M,Crocombe A D.Numerical modeling of lap joints bonded with a rate-dependent adhesive[J].International Journal of Adhesion & Adhesives,2004,24:355-366

[9] Dean G.Modeling non-linear creep behavior of an epoxy adhesive[J].International Journal of Adhesion & Adhesives,2007,27:636-646

[10] Yu X X,Crocombe A D.Material modeling for rate-dependent adhesives[J].International Journal of Adhesion & Adhesives,2001,21:197-210

[11] Tserpes K I,Labeas G.Strength prediction of bolted joints in graphite/epoxy composite laminates[J].Composite Part B:Engineering,2002,33(7):521-529

[12] Change F K,Springer G S.The strengths of fiber reinforced composite bends[J].Composite Material,1986,20(1):30-45

[13] Tserpes K I,Papanikos P,Kermanidis Th.A three-dimensional progressive damage model for bolted joints in composite laminates subjected to tensile loading[J].Fatigue& Fracture of Engineering Materials & Structures,2002,24(10):663-675

[14] Hashin Z.Failure criteria for unidirectional fibre composites[J].Journal of Applied Mechanics,1980,47:329-334

[15] Tan S C,Perez J.Progressive failure of laminated composites with a hole under compressive loading [J].Journal of Reinforced Plastics and Composites,1993,12(10):1043-1057

[16] Riccio A,Scaramuzzino F.Embedded delamination growth in composite panels under compressive load [J].Composites Part B:Engineering,2001,32(3):209-218

[17]中国航空研究院.中国航空材料手册[M].2版.北京:航空工业出版社,2006 Chinese Aviation Research Institute.China aeronautical materials handbook[M].2nd ed.Beijing:Aviation Industry Press,2006

[18]喻梅,许希武.复合材料挖补修理结构的压缩强度分析[J].中国矿业大学学报,2008,37(5):711-714 Yu Mei,Xu Xiwu.Study of the compression strength of scarf patch repaired composite structures[J].Journal of China University of Mining & Technology,2008,37(5):711-714(in Chinese)

[19] Mortensen F,Thomsen O T.Analysis of adhesive bonded joints:a unified approach [J].Composites Science and Technology,2002,62(7):1011-1031

[20] Kafkalidis M S,Thouless M D.Deformation and fracture of adhesive layers constrained by plastically-deforming adherents[J].Adhesion Science and Technology,2000,14(13):1593-1607