一种典型盘式单向阀的动力学建模与优化设计

2013-11-05焦宗夏

张 睿 吴 帅 焦宗夏

(北京航空航天大学 自动化科学与电气工程学院,北京100191)

单向阀作为一种逻辑元件,对液压系统的功能实现至关重要[1-2].以其在往复式液压泵中的应用为例,单向阀负责对流体整流,其动态特性直接影响着泵的输出流量[2].随着工作频率不断提高,传统单向阀的反向截止性能面临严重挑战.

国内外学者提出了多种单向阀结构,除传统球阀外[3],还包括悬臂梁阀[4-6]、盘式阀[7-8]等.盘式单向阀兼具结构简单紧凑、频响高及开口均匀等优点,吸引了众多研究者的目光.

文献[7-8]分别对比了多种盘式簧片结构,并对其性能进行了测试,但这些研究仅限于静态工况.此外,盘式阀被广泛用于智能材料驱动泵中,研究结果证实了其高频响的特点[9-12],但关于阀自身参数对其特性影响的分析较少见.为提高盘式阀频响,可在设计过程中增大簧片刚度.但过高的刚度将反过来增大阀流阻、降低阀效率,并且导致阀芯和阀座间撞击力过大,缩短阀寿命[3].可见,针对盘式阀实际工况,合理设计其结构参数十分重要.

本文基于一种典型盘式簧片结构,利用插值法和有限元法(FEM,Finite Elements Method)建立简洁准确的簧片变形模型,在此基础上推导盘式阀的动力学模型;采用粒子群优化方法(PSO,Particle Swarm Optimization)对阀参数进行优化;根据优化结果开发盘式阀及其测试系统,通过实验验证仿真结果的准确性.

1 原理结构

液压单向阀仅允许液体单向通流,其原理如图1所示.当入口压力pin大于出口压力pout时,阀芯在液动力作用下向上运动,它与阀座间形成阀口,流体从入口流向出口,流量为 Q.反之,当pin≤pout时,在液动力和弹簧力作用下,阀芯被压紧在阀座上,流体的反向流动被阻断,此时流量Q=0 mL/s.

图1 液压单向阀原理图

盘式单向阀结构如图2a所示,主要包括阀体、簧片座、簧片和位移传感器.阀入口和出口分别位于簧片座和阀体上.簧片座安装在阀体右端,其上装有盘式簧片.簧片与簧片座间形成开度可变的阀口,决定入口和出口间的通断.簧片变形量通过非接触式位移传感器检测.

簧片采用典型的三曲梁式结构[7-8].如图2b所示,它具有二维平面结构,按功能分为内盘、曲梁和安装盘.

内盘可沿其法线方向运动,是单向阀的阀芯.内盘与安装盘间由3条均匀排布的曲梁连接.

曲梁作为复位弹簧,在内盘运动时发生形变,为内盘提供回复力.

内盘与曲梁的主要参数如图2c,其中曲梁宽度br、曲梁弧度θr及簧片厚度hr对系统动态性能影响较大,将重点讨论.

图2 盘式单向阀结构与参数图

2 动力学模型

2.1 簧片模型

文献[8]利用 Roark方程[13]建立了图2b所示结构的变形模型.由于边界条件复杂,建模过程繁琐且精度较低(刚度误差约9%).因而本研究选用简单准确的插值法建立簧片模型.

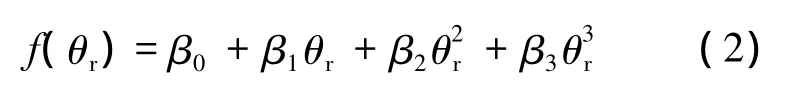

根据曲梁弯曲理论[13-14],内盘位移xr及曲梁刚度kr为

式中,α为结构常数;Fr为内盘法向外力;f(θr)为关于θr的函数,可由三次多项式逼近为

式中,β0~β3为结构常数.

利用kr计算簧片一阶固有频率fn1,有

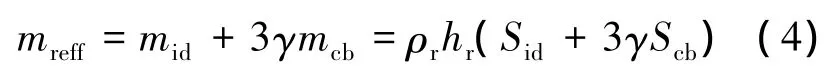

式中,mreff为簧片等效质量,由内盘质量mid和部分曲梁质量mcb构成,即

式中,γ为质量系数;ρr为簧片密度;Sid为内盘面积,有Sid=πr21;Scb为单条曲梁面积,可表示为

其中

式中,r1~r4为结构半径.由图2c可知,其值分别为2.5,4,6 和7.5mm.

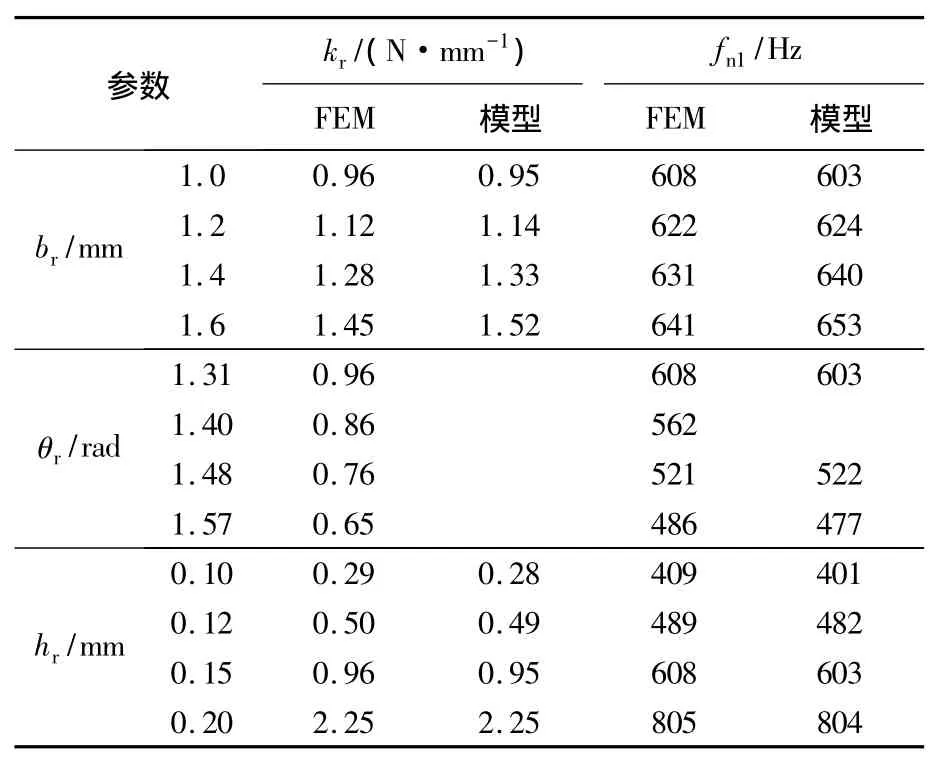

选用铍青铜材料(密度8920 kg/m3,弹性模量125GPa,泊松比0.35),利用FEM分析得簧片kr和fn1见表1.将不同θr对应的结果代入式(1)和式(3)解得:αβ0=2.381×10-17m5/N,αβ1=-3.793×10-17m5/N,αβ2=1.977×10-17m5/N,αβ3=-2.020×10-18m5/N及γ=0.51.对比插值模型和其他FEM结果可见:二者基本一致.当br=1.6mm时,kr误差值最大,约为4.8%.插值模型简单且精度高,可用于单向阀的动力学建模及优化.

表1 簧片计算结果

2.2 单向阀动力学模型

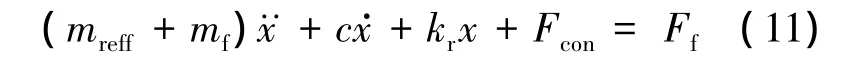

簧片内盘作为单向阀阀芯,其力平衡方程为

式中,mf为附加流体质量;x为阀开口;c为阻尼系数.内盘在簧片座和阀体间运动,它与二者接触时产生接触力 Fcon有[15]

其中

式中,δl,δh为内盘与簧片座、阀体的接触变形量;δlmax和 δhmax为各自最大值;cl,ch为阻尼系数;cl0,ch0为各自初始值;kl和kh为接触刚度;xh为阀座位置.

液动力Ff包括瞬态和稳态分量.此阀流量较小,瞬态液动力可忽略不计,故有

式中,λ为面积系数;pmid为内盘入口侧压力;r0为圆管半径.

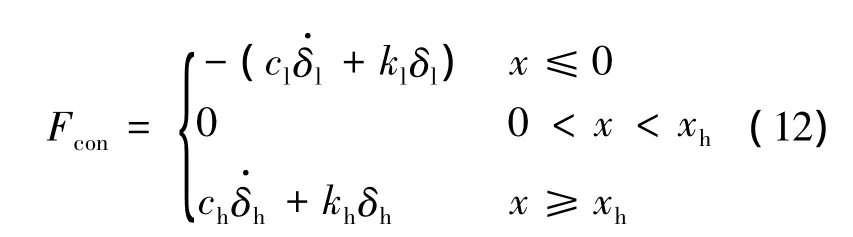

如图3所示,单向阀打开时,流体经过圆管和内盘两个节流口,二者串联连接,均对流体造成压降.由节流公式的通用形式[10]可得

图3 节流口示意图

由式(15)得单向阀流量公式为

式中,sgn(·)为符号函数;Δp为阀口压差,有Δp=pin-pout.定义 Δp>0,Δp<0 表示正、反压差,Q>0,Q<0表示正、反流量.由式(16)可知,同时满足x>0和正压差时,单向阀产生正流量.此时若突然变为反压差,内盘由于惯性作用不能立即关闭阀口,单向阀将产生不希望的反流量.因而,需根据实际工况合理设计单向阀动特性.

3 优化设计

3.1 PSO 算法[16-17]

利用PSO优化阀参数.选取i个粒子,每个粒子具有位置Xi和更新速度Vi两个伴随矢量:

图4左下表示LNAPI_SA对LNAPI_SA的脉冲响应结果,表明农产品价格给CPI一个冲击,在第1期时,CPI就对农产品价格的冲击产生了正响应,且响应的效果逐渐增强,在第3期达到最大;之后CPI对农产品价格冲击的响应效果逐渐减弱,在第8期(两年)时为0;之后继续下跌,产生负效应,在第10期时达到最大负效应;之后回升在第14期时再次变为0;之后趋于平稳。这说明在1-2年内农产品价格的变动会对CPI 产生正影响,且在价格上涨后的9个月内影响最大,但在2年后可能会对CPI产生负影响。

式中,xi,vi为矢量分量;D为维数.采用位置更新算法[17]:

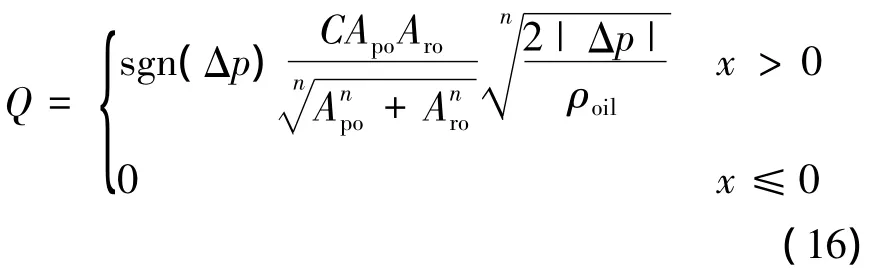

式中,d为第d维分量;T为迭代步数;c1,c2为学习因子;rand1(·)和rand2(·)为[0,1]内的随机函数;pi为xi的局部最优值;g为全局最优值;w为惯性权值,决定了算法收敛的快速性和稳定性,通常采用线性递减权值策略[17]:

式中,wmax,wmin为权值最大、最小值;Tmax为最大迭代步数.

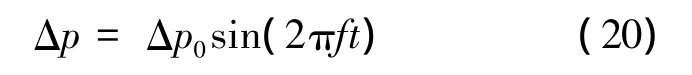

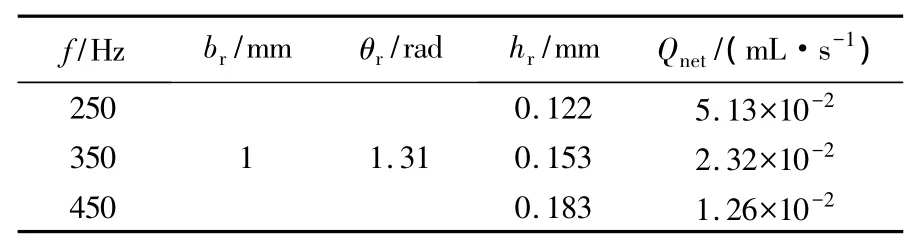

本研究中,令 Xi=[bri,θri,hri],设置优化范围br∈[1,1.6]mm,θr∈[1.31,1.57]rad 和 hr∈[0.1,0.2]mm,及最大更新速度为每步0.03 mm,0.013rad和5μm.设定正弦压差输入为

式中,Δp0为压差幅值;f为频率;t为时间.优化目标是获得最大静流量为

3.2 优化结果

利用表2中的参数,分别对 f=250,350和450Hz 3种情况优化,得到结果见表3.由优化结果可知,br,θr和 hr均收敛到最优值.br和 θr均为各范围内的最小值,且不随频率发生变化.原因在于:与hr相比,br对阀动特性影响很小;而减小br能够降低系统质量,有利于通过增大hr来提高频响.减小θr可以同时降低系统质量并提高曲梁刚度,因而能够直接提高系统频响.随着f增加,hr逐渐增大,分别为0.122,0.153和0.183 mm;而对应的 Qnet急剧减小,分别为5.13×10-2,2.32×10-2和1.26×10-2mL/s.

表2 仿真参数

表3 优化结果

4 仿真与实验

4.1 样机及其实验系统

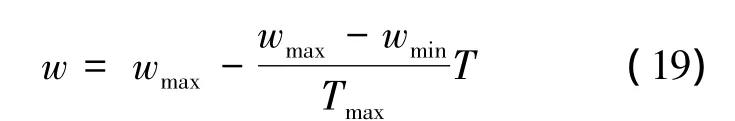

利用参数优化结果br=1 mm,θr=1.31 rad和hr=0.15 mm,开发盘式单向阀及其测试系统如图4.通过在载物台上施加载荷,使作动筒作为液压源工作.作动筒下腔通过管道与单向阀连接,单向阀另一端口直接通大气(相对压力为0 MPa).实验过程中,补油阀处于关闭状态.

图4 盘式单向阀及其实验系统

4.2 静态测试

在载物台上放置不同的质量块M来产生可变的恒定压力,从而测试盘式单向阀的静态特性.

单向阀正向连接时,阀口在压力作用下打开,流体经单向阀流入大气.同时,作动筒活塞向下运动,直至下端点位置时,系统压力恢复为0 MPa,单向阀关闭.在此过程中,Δp及x分别如图5a和图5b所示,随着M增大,二者同时增大,但它们的保持时间Td逐渐减小.利用Td计算平均流量有

式中,V为作动筒下腔体积.

图5 静态压差及阀开口曲线

利用相同条件进行反向连接测试,记录Δp和x如图5c和5d.初始状态下,簧片内盘与簧片座间存在间隙,故x在施加Δp时出现负向跳变,幅度约0.1mm;同时,簧片内盘自身在压力作用下发生微小变形,故x幅值随着Δp幅值的增大而缓慢增大.稳定状态下,Δp和x保持恒定,故有Td→∞.由式(22)可得=0 mL/s,证实了阀具有反向截止功能.

综上得到盘式阀静态流量曲线如图6.Δp>0时,实验与模型结果一致;Δp<0时,x存在可忽略的误差,导致误差的原因是模型中未考虑间隙及簧片变形等因素.

图6 静态流量曲线

4.3 动态测试

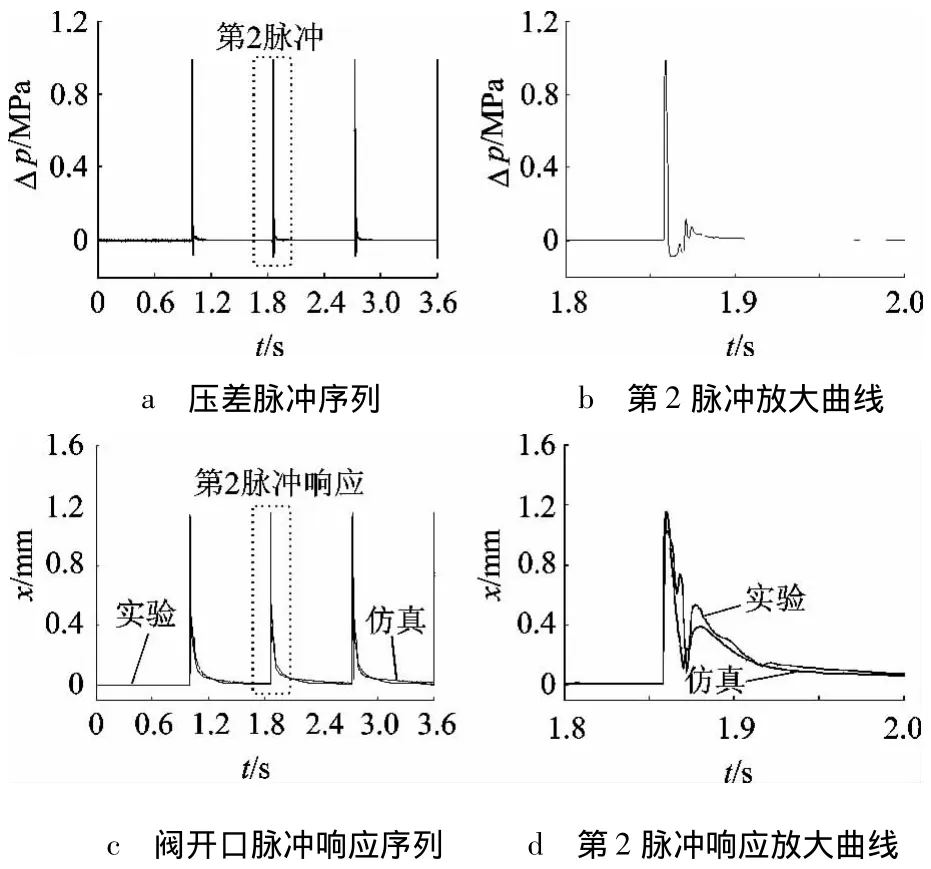

通过快速敲击载物台产生压差脉冲信号,进行盘式单向阀的脉冲响应测试.

压差脉冲序列及其放大曲线分别如图7a和7b所示,由于作动筒活塞的惯性作用,脉冲下降过程中伴随着Δp的正负波动.单向阀正向连接,在Δp作用下,x及其放大曲线分别如图7c和7d所示,单向阀能够快速启闭.实验与仿真结果基本一致,证实了动力学模型的准确性.

图7 脉冲响应曲线

5 结论

本文针对一种典型盘式单向阀,研究了通用的单向阀动力学建模与优化设计方法.利用简单的插值法建立簧片变形模型,通过与FEM结果对比验证了插值模型的准确性;在此基础上建立盘式单向阀动力学模型;针对不同工况,采用PSO方法对阀参数进行优化设计,优化结果表明:随着工作频率的提高,簧片最优厚度增加,阀的净流量降低;通过实验测试阀的静、动态性能,实验与仿真结果一致.上述方法简单可靠,能够有效指导工程实践,为提高基于盘式单向阀的高频液压系统性能奠定基础.

References)

[1]李玉琳.液压元件与系统设计[M].北京:北京航空航天大学出版社,1991:101-108 Li Yulin.Design of hydraulic elements and systems[M].Beijing:Beijing University of Aeronautics and Astronautics Press,1991:101-108(in Chinese)

[2]朱俊华,战长松.往复泵[M].北京:机械工业出版社,1992 Zhu Junhua,Zhan Changsong.The reciprocating pump[M].Beijing:China Machine Press,1992(in Chinese)

[3] Botros K K.Spring stiffness selectioncriteria for nozzle check valvesemployed in compressor stations[J].Journal of Engineering for Gas Turbines and Power,2011,133:122401.1-122401.11

[4] Larson J P,Dapino M J.Nonlinear dynamic modeling for smart material electro-hydraulic actuator development[C]//Farinholt K M,Griffin S F.Industrial and Commercial Applications of Smart Structures Technologies 2013.Bellingham:SPIE,2013:86900I

[5] Tarnopolsky A Z,Lai J C S,Fletcher N H.Flow structures generated by pressure-controlled self-oscillating reed valves[J].Journal of Sound and Vibration,2001,247(2):213-226

[6]Spakowski J G,Spegar T D,Mancini L.Development of a low-noise high pressure fuel pump for GDiengine applications[C]//SAE 2013 World Congress & Exhibition.Detroit:SAE International,2013:2013-01-0253

[7] Nguyen N T,Truong T Q,Wong K K,et al.Micro check valves for integration into polymeric microfluidic devices[J].Journal of Micromechanics and Microengineering,2004,14:69-75

[8] Smal O,Dehez B,Raucent B,et al.Modelling,characterization and testing of an ortho-planar micro-valve[J].Journal of Micro-Nano Mechatronics,2008,4:131-143

[9] Kan Junwu,Tang Kehong,Ren Yu,et al.Study on a piezohydraulic pump for linear actuators[J].Sensors and Actuators A:Physical,2009,149:331-339

[10] Larson J P,Dapino M J.Highfrequency valve development for smart material electro-hydraulic actuators[C]//Farinholt K M,Griffin S F.Industrial and Commercial Applications of Smart Structures Technologies 2011.Bellingham:SPIE,2011:79790E

[11] Tieck R M,Carman G P,Lin Y H,et al.Characterization of a piezohydraulicactuator[C]//Flatau A B.Smart Structures and Materials 2005:Smart Structures and Integrated Systems.Bellingham:SPIE,2005:671-679

[12] O'Neill C,Burchfield J.Kinetic ceramics piezoelectric hydraulic pumps[C]//Davis L P,Henderson B K,McMickell M B.Industrial and Commercial Applications of Smart Structures Technologies 2007.Bellingham:SPIE,2007:652701

[13] Young W C,Budynas R G.Roark's formulas for stress andstrain[M].6th ed.New York:McGraw-Hill,1989:93-101,307-314

[14] Dahlberg T.Procedure to calculate deflections of curved beams[J].International Journal of Engineering Education,2004,20:503-513

[15]毕红霞,王艾伦.基于AMESim的220t矿山自卸车举升系统多级液压缸的建模与仿真[J].现代机械,2008(4):9-11 Bi Hongxia,Wang Ailun.Design of AMEsim to the modeling and emluator of the 220t mining truck of hoisting system[J].Modern Machinery,2008(4):9-11(in Chinese)

[16] Kennedy J,Eberhart R C.Particle swarm optimization[C]//IEEE International Conference on Neural Networks.New Jersey:IEEE,1995:1942-1948

[17] Wu Shuai,Jiao Zongxia,Yan Liang,et al.A fault-tolerant tripleredundant voice coil motor for direct drive valve:design,optimization and experiment[J].Chinese Journal of Aeronautics,2013,26(4):1071-1079