催化裂化外取热器传热与流动特性的大型冷模实验

2013-10-22孙富伟张永民卢春喜

孙富伟,张永民,卢春喜,赵 岚

(1.中国石油大学 重质油国家重点实验室,北京102249;2.中国昆仑工程公司,北京100037;3.中国石油 辽河石化公司,辽宁 盘锦124022)

在石油炼制工业中,催化裂化(Fluid catalytic cracking,简称FCC)工艺过程是典型的热平衡过程,即再生烧焦过程释放的热量和反应过程所需的热量相平衡。随着近二、三十年来加工原料的不断重质化和劣质化[1],很多FCC装置生焦量不断提高,用取热器取走过剩热量以维持装置热平衡已成为必需[2]。在重油FCC装置中,取热器的作用尤其重要,取热器高效平稳运行对装置提高加工量、降低能耗、延长开工周期及提高总体盈利能力都具有十分重要的意义。

早期FCC装置采用内取热技术,即在FCC再生器密相床层内设置水平或垂直取热盘管,通过加热水生成水蒸气以取走装置中的过剩热量。但是,由于存在取热负荷无法调节、取热效率低、取热管易损坏等缺点,该技术逐渐被外取热技术所代替。在外取热技术中,外取热器是最关键的设备,它设置在再生器外部,通过颗粒循环管线和再生器连通,内部通常设置多组垂直管束。热催化剂颗粒从再生器中引入外取热器,和取热管束接触换热后再返回再生器。相比内取热器,外取热器取热负荷的调节范围更大,调节更加灵便,设备可靠性也更高,因此获得了广泛的应用[3-4]。

根据催化剂和气体流动方式的不同,外取热器一般可分为上流式、下流式、返混式和气控式4类[2]。由流态化理论可知,大多数外取热器都可以认为是具有垂直内构件(取热管束)的细颗粒气-固流化床,取热管束设置以及操作条件的改变均会影响床内气、固流动特性,进而影响取热管与颗粒之间的传热特性[5-6]。系统研究外取热器的取热性能变化规律及其与气、固流动之间的关联性,可以帮助正确选择合适的操作参数与结构参数,为外取热器的正确调节和合理设计提供指导。虽然外取热器已经广泛应用了二、三十年之久,但已报道的文献多为大型工业外取热器性能及可靠性的改进方面的内容[7-10]。由于缺乏测试手段,工业装置上很难清楚外取热器内部复杂的气、固流动及其对取热特性的影响。石宝珍[11]、王化秋等[12]对不同型式外取热器的换热过程及性能进行了理论分析,所建立的模型都是基于能量衡算和简单流化床模型,只能用于趋势预测,而且也没有实测数据的验证。张荣克等[13]在小型流化床实验装置中采用电加热的模拟取热管,对比了不同结构取热管的传热系数,在此基础上开发了一种具有更高传热系数的新型钉头取热管[14],但是他们并没有对外取热器内的气、固流动进行详细的研究。

笔者搭建了1套大型流化床冷模实验装置,在参考工业外取热器的设计方案和设计方法的基础上,建立了1个和工业装置结构更为接近的外取热器冷态实验模型,采用和工业装置类似的传热机制,系统测量了不同操作条件下外取热器内取热管传热系数的变化规律,结合对模拟外取热器内部气、固流动特性的研究,获得了外取热器的传热特性、流动特性及其关联性的深入认识,为工业外取热器的优化设计提供有益参考。

1 实验装置及测试方法

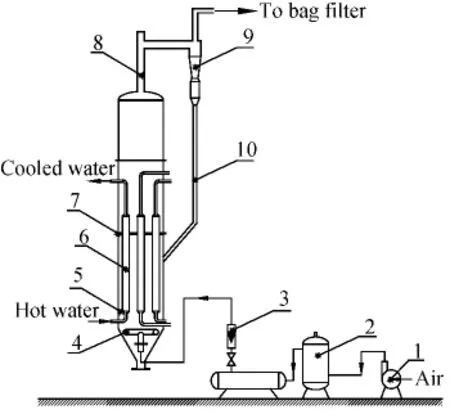

以工业上最常用的下流式密相外取热器为研究对象,建立的大型冷模实验装置,如图1所示。装置主体为1个外径0.5m、高3.0m的大型流化床。流化床床体由透明的有机玻璃材料制成,以方便观察内部的气、固流动现象。采用的颗粒介质为FCC平衡催化剂,平均粒径69.4μm,堆积密度929kg/m3,颗粒密度1500kg/m3,流化气体为压缩空气。

图1 FCC装置外取热器实验装置流程图Fig.1 Schematic diagram of the experimental unit for FCC external catalyst cooler

来自罗茨主风机的流化空气经缓冲罐、流量计、气体分布管后进入取热器床层底部,以维持床内颗粒的正常流化。床面上方气体夹带的颗粒经旋风分离器分离后由料腿返回至床层,以维持床内催化剂藏量的稳定。参考工业装置设计,实验床层表观气速范围设定在0.1~0.6m/s范围。

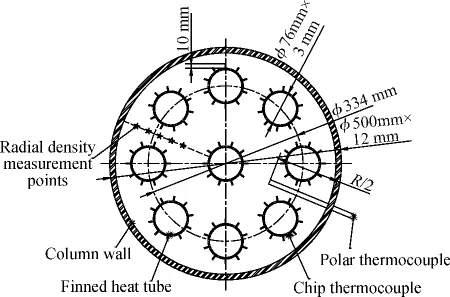

床层底部设置9根竖直取热管,如图2所示。参照工业上常用的竖直翅片管结构,取热管采用φ76mm×3mm的碳钢管制成,总高1.2m。取热管外壁上部和下部沿周向各焊有10条宽度为10mm、长500mm的竖直翅片(厚度2mm)。取热管在床内的布置如图3所示,其中8根取热管均匀分布在直径为334mm的圆周上,床层中心设置1根。根据测算,实验装置的水力学直径和工业装置相当。当研究密相床层传热时,静床高(距离底部气体分布器的高度)为1.45m。由于取热管顶端距离底部气体分布器的高度为1.3m,这样即使在本实验最小的操作气速下,流化床面也可以将所有取热管传热面淹没。当研究床层高度对壁面传热影响时,将设置几个较小的静床高度,以反映床层稀相空间对传热不同程度的贡献。

图2 FCC装置外取热器冷模实验模型Fig.2 Cold model figure of FCC external catalyst cooler

图3 外取热器中取热管布置方式Fig.3 Arrangement of the heat exchange tubes in external catalyst cooler

为了模拟工业外取热器传热过程,采用如图4所示的设备测定取热管壁面与床层颗粒之间的传热系数。该设备的主要部分是1个带有循环水泵的恒温水槽,在加热元件和温度控制器的作用下,水槽内的水温可以稳定在室温至100℃的范围内。实验中,循环水泵出口接取热管底部入口,热水自下而上通过取热管,并和流化床内的冷颗粒换热,之后冷却水再返回水槽中。这一传热过程和工业外取热器基本类似,只是热量传递的方向有所不同。工业装置中热量从外取热器床内颗粒传递至取热管内的循环水,而本实验中则相反,热量自取热管内的循环水传递至流化床内的冷颗粒。在忽略局部热损失的前提下,可以根据热量平衡式(1)测得取热管的传热系数h。其中,取热管壁温度和床温均采用对数平均值。

式(1)等号左侧的部分代表根据取热管入口和出口间温差以及循环水质量流量计算所得循环水热损失,而等号右侧部分代表经由取热管传热面释放的热量。根据流化床传热机理的研究[5],本实验条件下所测得的传热系数h包含了颗粒对流传热和气体对流传热两种机理。由于颗粒具有更大的比热容,因此颗粒对流传热是控制性机理,和工业装置中外取热器的传热机制一致。

图4 取热管壁面传热系数的测定设备Fig.4 Schematic diagram of the device for determining the heat transfer coefficient of tube wall

采用Pt100型温度传感器进行温度测量。其中取热管水温以及流化床床层温度的测量采用带有不锈钢保护管、螺纹连接的普通热电偶,而取热管管壁温度的测量则直接将7mm×7mm×2mm的小型块状热电偶直接粘接在取热管外壁,以提高测量的精度。为了尽可能消除与取热管壁接触处的热阻,块状热电偶上首先涂抹导热性能好的硅脂,然后再用胶沿四周将热电偶牢固地粘附在取热管壁上。在取热管底部、中部和顶部各设置1个测量壁温的柱状热电偶,相邻热电偶之间的间距约0.6m。同样,沿床层高度也设置了3个热电偶,用于测量床层温度,其轴向高度基本和壁温热电偶一致,径向位置设置在床层中部R/2处(R为流化床筒体内径)。由于受空间限制,本实验中仅在沿直径为334mm圆周分布的8根取热管中的1根上贴有测量壁温的片状热电偶。

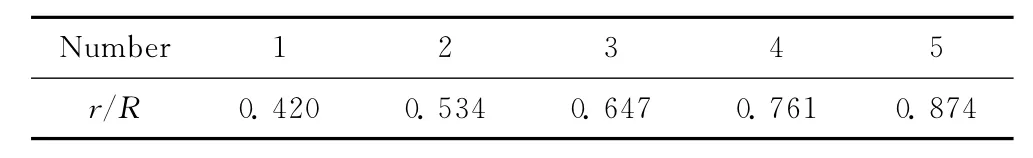

为了揭示外取热器内的气、固流动特性,采用压力变送器测量了床层的压力分布,并通过压降计算得到了床层截面平均密度的轴向(沿高度方向)分布。测压管为φ8mm×1mm的不锈钢管,测压管安装在外取热器筒壁上,一端和筒内壁平齐,距离底部气体分布器的高度如表1所示。测压管床内一端塞有玻璃纤维,以避免床内颗粒从测压管喷出。采用中科院过程工程研究所开发的PV-6A型光纤颗粒密度测量仪测量了床层密度的径向分布,径向密度测点如表2所示,具体位置已用星号标注在图3中。

表1 压力变送器轴向测点分布Table 1 Axial positions of the pressure transducers

表2 外取热器床层密度径向测点分布Table 2 Radial positions for measuring radial bed density profile in external catalyst cooler

2 结果与讨论

2.1 取热管传热系数的影响因素

2.1.1 床层表观气速的影响

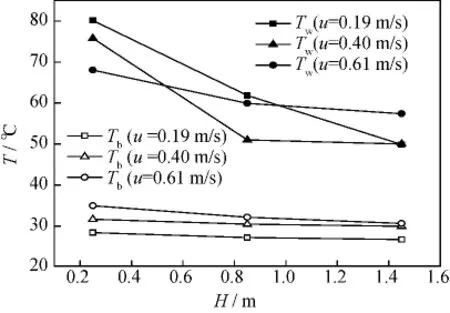

实验首先在较高的静床高度下(H0=1.45m)进行,这时即使在本研究所有的操作气速范围内,所有取热面都可以淹没在密相床层中。图5显示了几个典型操作气速下取热管壁温及床层颗粒温度沿轴向高度的分布。可以看出,管壁温度自下而上逐渐降低,而床层颗粒温度也逐渐降低,但是床温沿高度方向的变化要远远小于管壁温度的变化,这是由流化床床内强烈的颗粒混合造成的。但是,床温梯度的存在也表明床层颗粒并不能简单视为一个全混床,和通常对流化床的理解有所不同,这可能与采用较大的床层高径比以及取热管的存在有关。另外,从管壁温度的变化看,床层下部壁温梯度较大,而上部则要显著减小,尤其是在表观气速较高时。尽管在本研究中无法知道取热管内水温变化,但是可以间接反映出取热管下部比上部具有更高的传热系数。在流化床中,由于底部分布器的存在,以及气泡沿床层高度不断聚并的缘故,通常床层下部气-固接触效果好,而上部气-固接触效果变差,这可能就是导致取热管壁温上述分布的原因。

图5 几个典型操作气速下取热管壁温(Tw)及床层颗粒温度(Tb)沿轴向高度(H)的分布Fig.5 Temperatures at heat exchanger tube surface(Tw)and particle in the bed(Tb)vs axial height(H)

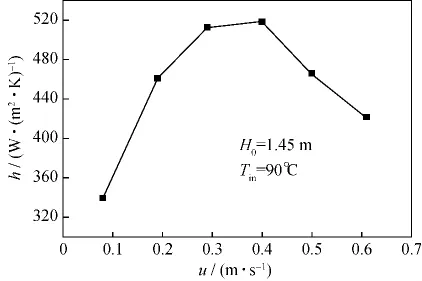

在取热管完全浸没于密相床层的操作条件下,测定了不同床层表观气速下单根取热管的总传热系数,所测的取热管为沿圆周排布的8根取热管(见图3)中的1根,传热系数变化规律如图6所示。可以看出,随着表观气速的增大,传热系数呈现先增大后降低的趋势,在u=0.4m/s附近达到最大值。如果扣除取热管所占的截面积,床内真实的表观气速应为0.51m/s,这和根据Cai等[15]提出的临界湍动点关联式计算所得的起始湍动速度(uc=0.49m/s)非常接近。同样,Stefanova等[16]在研究FCC流化床内垂直管传热特性时也发现了类似的规律,他们测得的传热系数数值范围也和本研究基本相符,说明本研究所采用的测试方法可行。由于起始湍动速度点和传热系数的峰值点一致,因此在工业设计中,可以将计算所得的起始湍动速度作为外取热器的最佳操作气速。

图6 表观气速(u)对取热管传热系数(h)的影响Fig.6 Effect of superficial gas velocity(u)on heat transfer coefficient(h)of heat exchange tube

取热管传热系数随表观气速变化的这一趋势可以用Mickley和Fairbanks提出的颗粒团更新理论[17]解释。他们认为,传热面处的颗粒分率(即颗粒浓度)和颗粒更新频率是影响传热系数的两个主导因素。当表观气速较低时,虽然床层颗粒浓度较大,但由于气泡对颗粒在传热面的更新作用有限,取热面处的颗粒更新速率也较低,因此换热效果不佳。在鼓泡床阶段,随着气速的增大,气泡数量不断增多,造成颗粒在床内的混合以及在传热面的更新作用不断加强,尽管床层颗粒浓度有所降低,但传热系数依然呈增大的趋势。当表观气速达到起始湍动点时,床内气泡破裂的趋势呈主导作用,因此气泡直径变小,床层颗粒浓度快速降低,颗粒分率对传热面传热的作用逐渐起到了主导作用,因此随着气速增大传热系数呈现下降的趋势。

2.1.2 进水温度的影响

图7 不同进水温度(Tin)下取热管传热系数(h)随表观气速(u)的变化Fig.7 Heat transfer coefficient(h)of heat exchange tube vs superficial gas velocity(u)at different inlet water temperatures(Tin)

改变不同的进水温度,在不同的表观气速下测定了取热管壁面的传热系数,结果如图7所示。可以看出,进水温度对传热系数的影响较小,但随着进水温度的升高略有增大。这可能是因为水温的增高导致了取热面温度升高,使取热面局部气体导热系数增大,因此气体对流对总传热系数的贡献有所增大。

2.1.3 静床高度的影响

通过减小静床高度使部分取热面暴露在稀相空间内,再测定传热系数随表观气速变化的趋势,可以反映出稀相空间对取热管壁面传热不同程度的影响。图8给出不同静床高度时取热管传热系数随表观气速的变化。可以看出,即使在最小的操作气速下,传热系数随表观气速增大依然呈现先增大后减小的趋势,这表明颗粒对流传热始终起着主导因素。总体上看,随着静床高度的降低,传热系数不断下降,这一方面表明稀相空间对壁面传热的影响很小,另一方面也表明调节料面高度是调节外取热器取热负荷的一个有效手段。

图8 不同静床高度(H0)时取热管传热系数(h)随表观气速(u)的变化Fig.8 Heat transfer coefficient(h)of heat exchange tube vs superficial gas velocity(u)at different static bed heights(H0)

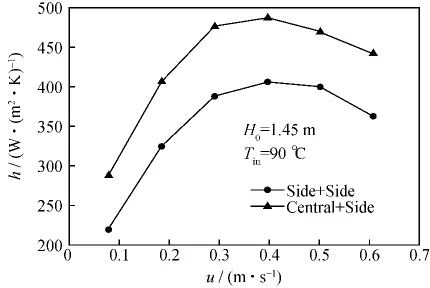

由于受空间限制,无法将贴片式热电偶牢固安装在床层中心位置的取热管上,因此将2根取热管串联起来,通过测量2根取热管总传热系数的方法间接反映出径向位置对传热系数的影响。一种方式是将2根边壁处的取热管串联在一起,所测得的传热系数反映了2根边壁取热管作用的累加;另一种方式是将中心取热管和边壁取热管串联在一起,这时测得的传热系数反映了1根边壁取热管和1根中心取热管共同作用的结果。在实验中,热水首先自下而上通过1根装有贴片式热偶的取热管,再自上而下流经另1根取热管。为了测得2根串联取热管的平均传热系数,将第1根取热管最上方热偶测得温度近似认为是2根串联取热管边壁平均温度,再根据床层平均温度即可得2根串联取热管的平均传热系数。虽然这样处理可能引入一定的误差,但可以起到定性比较的作用,实验结果如图9所示。可以看出,边壁与中心2根取热管串联的平均传热系数要大于2根边壁取热管串联的传热系数,即中心管的取热能力要强于边壁管,也表明床层的流化状况对取热管壁面传热性能具有很大的影响。由于气泡更趋于存在于壁面效应较弱的中心区域,因此位于中心位置的取热管壁面颗粒更新速率更快,因此传热系数也更高。

图9 不同径向位置取热管传热系数(h)随表观气速(u)的变化Fig.9 Heat transfer coefficient(h)of heat exchange tube at different radial positions vs superficial gas velocity(u)

2.2 外取热器内的气、固流动特性

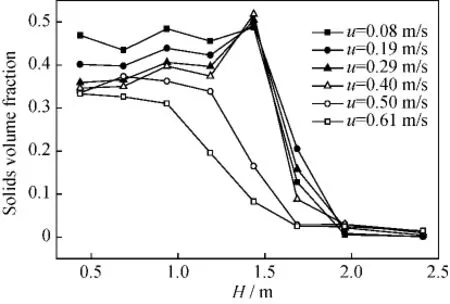

在不同的表观气速下测定了外取热器轴向床层密度分布。图10为外取热器内颗粒体积分率(床层密度与颗粒密度之比)的轴向分布。总体上,在相同操作气速下,随着轴向高度的增大,床层密度在密相床层基本不变,到达床层料面后床层密度大幅下降,这和无内构件自由流化床床层密度变化趋势一致。值得注意的是,当u<0.5m/s时,在取热管束顶端床层密度有增大的趋势,这是由于床层内设置的9根取热管占据了床层一定的流通面积(约23%),到达取热管束顶部后,床层实际流通面积突然增加,致使气体表观气速突然减小,床层密度因此有所升高。当u>0.5m/s时,由于气体对颗粒夹带能力的不断增强,密相床层高度有下降的趋势,这可以从图10看出。尽管这时稀相床层密度远大于低气速时稀相空间的床层密度,但是对取热管传热系数的影响依然很难和密相床层相比。在u>0.5m/s时,传热系数存在十分显著的下降趋势(见图6),而在Stefanova等[16]的研究中,这一趋势并没有如此明显,其原因可能就是由于实际密相床面下降。从实验观察以及图10可以看出,在高气速下床层料面已经非常模糊,仅凭观察很难确定床层料面的准确位置,这也是在实验过程中没有将取热管束完全浸没在实际密相床层料面以下的原因。

图10 不同表观气速下外取热器床层颗粒体积分率沿轴向的分布Fig.10 Axial distribution of solid volume fraction in external catalyst cooler at different superficial gas velocity(u)

图11 不同表观气速下外取热器床层颗粒体积分率的径向分布Fig.11 Radial distribution of solid volume fraction in external catalyst cooler at different superficial gas velocity(u)

图11给出了利用光纤密度仪测得的外取热器床层颗粒体积分率径向分布。可以看出,总体上床层密度沿径向均呈现“中心稀、边壁浓”的特征,与无内构件自由流化床类似。这表明在床层中心区域有更多气泡的存在,而在边壁区由于床层壁面和更多取热管壁面的存在,气泡分率显著降低,因此中心区域颗粒混合以及在取热管壁面的更新活动更为强烈,这也是为什么中心取热管具有更高传热系数的原因(见图9)。在相同径向位置处,随着表观气速的增大,在床层中上部床层密度有明显下降的趋势(见图11(b)),而在床层底部,床层密度随表观气速的变化则不太明显(见图11(a))。

3 结 论

在1个接近工业规模的催化裂化外取热器冷态模型中,采用和工业装置类似的传热机制,测量了不同操作条件下外取热器内取热管传热系数及轴径向床层密度的变化规律:

(1)取热管传热系数随表观气速增大呈现先增大后减小的趋势,峰值点出现在u=0.4m/s时,这也是外取热器的最佳操作气速,这一趋势是传热面颗粒更新频率和颗粒分率交替主导的结果,也和床层从鼓泡到湍动的流域转变密切相关;在工业设计中,可以选用床层的起始湍动速度作为外取热器的最佳操作气速。

(2)由于中心区域气泡和颗粒更为强烈的运动,因此中心处取热管的传热系数显著高于边壁区域的取热管,这和床层中心稀、边壁浓的床层密度径向分布相对应。

(3)改变床层高度可以作为调节外取热器取热负荷的一个有效手段,随着床层高度的不断降低,取热管传热系数呈现单调下降的趋势。

符号说明:

中国经济正在进入新常态,明显存在着巨大的提升原始创新能力的制度潜力和改革红利。只要我们及早重视原始创新型人力资本的制度建设,培育越来越多的原始创新型人力资本,用越来越完善的制度激励原始创新型人力资本从事原始创新,我们就可以极大地缩短中国科学技术与世界先进水平的差距,实现中国产业结构的升级和经济发展模式的转型。在20世纪初,中国科技在知识水平上与世界先进水平相比大约落后300年,而中国主要采用了西方的科技、教育方式后,在体制水平上大约仅落后50年。正是由于这个体制原因,中国把知识水平上几百年的差距很快缩短为几十年。

Hw——取热管传热表面积,m2;

C——比热容,J/kg;

h——传热系数w/(m2·K);

H——距离分布器的高度,m;

H0——静床高度,m;

m——水的质量流量,kg/s;

Tb——床层颗粒温度,℃;

Tin——取热管进水温度,℃;

Tout——取热管出水温度,℃;

Tw——取热管壁温度,℃;

——床层颗粒平均温度,℃;

——取热管壁平均温度,℃;

u——表观气速,m/s。

[1]左丽华.我国催化裂化技术发展现状及前景[J].石油化工技术与经济,2000,16(1):16-21.(ZUO Lihua.Present situation and prospect for FCC technology development in China[J].Petrochemicals Technology and Economics,2000,16(1):16-21.)

[2]陈俊武.流化催化裂化反应工程(第二版)[M].北京:中国石化出版社,2005:1338-1343.

[3]张福诒.催化裂化装置催化剂冷却器工艺设计问题的探讨[J].炼 油 设 计,1993,23 (1):18-25.(ZHANG Fuyi.Discussed technology design of catalyst cooler in FCCU [J].Petroleum Refinery Engineering,1993,23(1):18-25.)

[4]张荫荣,亓玉台,李淑勋,等.重油催化裂化取热技术及其进展[J].抚顺石油学院学报,2002,22(3):22-26.(ZHANG Yinrong,QI Yutai,LI Shuxun,et al.The technology of catalyst cooler in RFCCU and its progress[J].Journal of Fushun Petroleum Institute,2002,22(3):22-26.)

[5]CHEN JOHN C, GRACE JOHN R, GOLRIZ MOHAMMAD R.Heat transfer in fluidized beds:Design methods[J].Powder Technology,2005,150:123-132.

[6]CHEN JOHN C.Surface contact——Its significance for multiphase heat transfer:Diverse examples[J].Journal of Heat Transfer,2003,125:549-566.

[7]PILLAI RAHUL,NICCUM PHILLIP K.FCC catalyst coolers open window to increased propylene[C]//Proceeding of the 2011Grace Davison FCC Conference.Munich,Germany,KBR Paper Number,2011:2263.

[8]ANDERSON LOUIS R,KIM HYUNG SOON,PARK TAE GYUNG,et al.Operations adjustments can better catalyst-cooler operations [J].Oil & Gas Journal,1999,97(16):53-56.

[9]周辉.催化裂化外取热器损坏原因分析及改进措施[J].石油化工设备技术,2001,22(2):8-11.(ZHOU Hui.Reason analysis and improvement of external heatremover failure for catalytic cracker[J].Petro-Chemical Equipment Technology,2001,22(2):8-11.)

[10]杨家兵.重油催化裂化装置外取热器管束、衬里损坏原因分析及处理对策[J].石油化工设备技术,2009,30(1):35-38.(YANG Jiabing.Cause analysis and measures for damage of tube and lining of externalcatalyst cooler in RFCC unit [J].Petro-Chemical Equipment Technology,2009,30(1):35-38.)

[11]石宝珍.催化裂化再生器外取热器换热过程理论分析[J].炼油设计,2000,30(3):37-41.(SHI Baozhen.Theoretical analysis of heat exchange in external catalyst coolers of FCCU [J].Petroleum Refinery Engineering,2000,30(3):37-41.)

[12]王化秋,柴中良,郑亭陆.催化裂化装置气控式外取热器浅析[J].炼油技术与工程,2003,33(11):12-14.(WANG Huaqiu,CHAI Zhongliang,ZHENG Tinglu.Analysis of pneumatic controlled external catalyst cooler in FCC unit [J].Petroleum Refinery Engineering,2003,33(11):12-14.)

[13]张荣克,张蓉生.FCC装置下流式密相催化剂强化传热外取热器的开发和应用[J].石油炼制与化工,2006,37(4):50-54.(ZHANG Rongke,ZHANG Rongsheng.Development and application of dense phase FCC catalyst cooler with enhanced heat-transfer capacity [J].Petroleum Processing and Petrochemicals,2006,37(4):50-54.)

[14]张荣克,张蓉生,龚宏,等.一种外取热器:中国,01275334.3[P].2002.

[15]CAI P,CHEN S P,JIN Y,et al.Effect of operating temperature and pressure on the transition from bubbling to turbulent fluidization[J].AIChE Symposium Series,1989,85(270):37-43.

[16]STEFANOVA A,BI H T,LIM C J,et al.Heat transfer from immersed vertical tube in a fluidized bed of group A particles near the transition to the turbulent fluidization flow regime[J].International Journal of Heat and Mass Transfer,2008,51(7-8):2020-2028.

[17]MICKLEY H S,FAIRBANKS D F.Mechanism of heat transfer to fluidized beds[J].AIChE Journal,1955,1(3):374-384.