燃气激波吹灰系统的应用

2013-10-21张国庆宋国敏张文坛

张国庆,宋国敏,张文坛

(中国石油大港石化公司,天津 300280)

公司催化高温取热炉原吹灰系统为声波吹灰系统,该系统在使用过程中存在吹灰冲击力较小,吹灰点较少等问题,使吹灰效果较差,高炉发汽量受限较大,催化烟气热量回收效率也受影响。2012年检修期间,公司首次在高温(850~900℃)高压(0.26~0.30MPa)工况下采用高效燃气激波吹灰系统替代原吹灰系统。

一、催化高温取热炉工况

中国石油大港石化公司催化裂化装置采用HB-57型高温取热炉,分为1#炉和2#炉,采用套管式取热方式。

锅炉参数:额定发汽量51t/h,额定蒸汽压力3.82MPa,额定蒸汽温度253.5℃,锅炉设计效率23.586%。

烟气参数:进口烟气温度890℃,出口烟气温度680℃,烟气压力为0.27MPa,烟气流量190 000Nm3/h。

烟气成分(体积):CO2(15.4%);N2(82.4%);O2(2.2%)。

2012年检修前,高炉入口温度800~850℃,平均温差在180℃左右;后期因炉管结垢加重,高温取热炉热效率降低,高炉出入口平均温差最低达150℃。同时受烟机入口温度限制(最高温度不超过660℃)的影响,高炉入口温度保持在820℃左右,最低时800℃。装置的处理量、产品质量及生产能耗均受较大影响。

二、高温取热炉炉管结垢原因

1.金属烧结粘连

催化裂化装置在正常操作情况下,催化剂一般不会产生堆积烧结现象。当催化裂化装置超负荷运转时,催化剂颗粒的磨损加剧,导致催化剂的细粉含量偏高,容易产生催化剂物理或化学的沉积和烧结现象。

这种沉积一般由粒径1μm以下的催化剂堆积而成,其形成原因是当再生器负荷过大、催化剂再生效果差时,进入高温取热炉的催化剂细粉残炭含量随之增加,催化剂细粉在烟气中流动时(低流动区),吸附在催化剂上的残炭会发生二次燃烧,引起局部超温,从而导致催化剂中的钠、钾、氯化钙、镍和钒等金属离子在温度为600~700℃时生成低熔点共晶体,使催化剂变得十分黏稠,从而引起粘连烧结。

2.静电吸附粘连

在催化裂化装置中,催化剂颗粒以10~20m/s的线速度高速运行,颗粒之间或颗粒与管壁之间会产生剧烈的摩擦,从而产生静电电荷,导致催化剂以静电的形式被吸附到烟机或管壁上。

当催化裂化装置高负荷运行时,催化剂磨损加剧,产生大量的细粉,这些细粉多数是小于10μm的固体颗粒(属于C类粒子),本身由于分子间范德华力作用,粘结性强,不易流动,并且近几年来由于使用降烯烃催化剂,平衡剂上稀土元素含量较高(大多大于3%甚至更高),而稀土元素恰恰最容易产生静电,从而强化了小颗粒的吸附作用。再者,磨损的催化剂细粉中的金属含量远远高于二再平衡剂,这些金属离子增加了催化剂细粉的静电吸附作用,进一步导致了高温炉管表面催化剂的静电粘连和堆积。

3.胶质粘连

在催化裂化反应过程中,一些难以裂解的重组分粘附在催化剂微球和自然磨损产生的催化剂细粉外表面上,如果裂化装置的一、二再生器再生效果差,可使未完全燃烧的催化剂中的油浆重组分在水蒸汽、油气等作用下,粘连在高温取热炉炉管管壁上。催化剂中钙、铁、磷等物质在500~640℃时形成低熔点的硫酸钙、磷酸钙等化合物。当催化剂细粉含量偏高,催化剂的浓度偏大时,容易产生催化剂细粉在高温取热炉炉管表面上物理或化学的沉积和烧结现象。这种沉积一般由粒径1μm以下催化剂堆积而成,是由于钠、钾、氯化钙和钒在高流速低静压条件下,于600~700℃时生成低熔点共晶体使催化剂变得十分胶黏所致。当高温取热炉炉管表面上沉积的催化剂细粉积累到一定的厚度时,在高温烟气(850℃以上)快速冲刷摩擦的研磨作用下,沉积的催化剂经进一步烧结烘烤,最后会形成坚硬的结块。

综上所述,可以初步断定结垢是由于钙、铁、磷元素在500~640℃形成低熔点的硫酸钙、磷酸钙等化合物,加之催化剂粉尘的媒介作用而形成的。

高温是形成垢的外部条件,细粉是结垢的内因,而细粉的粒度、金属和非金属元素的含量则决定了垢的生长速度、粘附力和硬度,其中钙含量高是主要原因,细粉中铁、镍加速了催化剂的粘连和烧结,最终导致高温取热炉炉管结垢。其结垢情况如下。

(1)烟气正面冲击的管束表面结垢主要为硬垢,均匀附着在管束表面,表面光滑,厚度较薄(约1~5mm),硬度高,同时垢与管束粘连严重,不易清除。

(2)烟气未正面冲击的管束表面结垢主要为软垢和硬垢混合物,表面有10~15mm软垢,表面松软、蓬松。内部2~4mm硬垢,与炉管粘连严重,清理部分硬垢后发现炉管表面局部呈斑点状。软垢易清理,但内部硬垢粘连严重,手工清理效果较差。

三、燃气激波吹灰工作原理

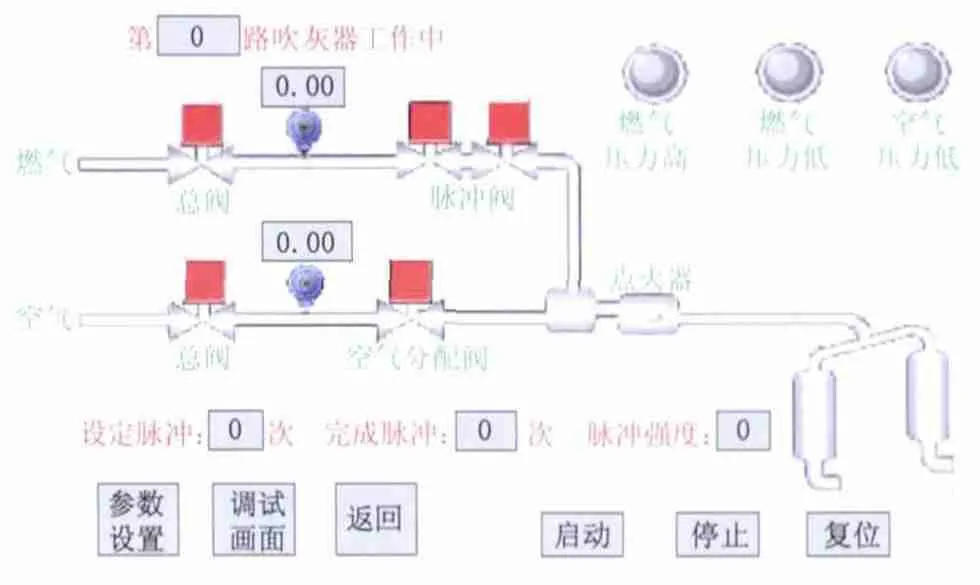

脉冲吹灰器利用空气和燃气在一特殊的容器中混合,经高频点火,产生爆燃,体积急剧膨胀生成高温、高压的爆燃气体,该爆燃气体在一特殊结构的罐体内得到加强加速,形成激波,蓄集起极高的能量,从喷嘴中以冲击动能、热能和声能的形式进入炉内,作用在锅炉受热面的积灰上,使积灰脱落被烟气带出炉外。工作流程见图1。

图1

乙炔爆燃后在激波吹灰器内能产生4~5倍声速的爆轰激波,波前压力为常压,波后等容燃烧压力为1.0MPa,波速为1 500m/s~1 860m/s。激波波面的压力峰值与激波发生器的结构特性有关,通常可达到数倍于波后稳定压力的数值。当激波从激波发射喷口发射出来后,将在喷口外的扇形空间中做部分球面的扩散,扩散的激波在波面后形成一个反向压力峰,峰值低于空间中的常压。扩散后的激波会在炉膛内的物理界面上发生反射,并能通过折射而导入物体内部。激波剧烈的压力脉动纵波对积灰产生一种先压后拉的作用,促使其碎裂和脱离积灰基底;导入积灰中的折射激波还会在灰体内产生横波,这道横波在积灰基底上的反射波和入射波可相互作用使积灰与基底之间的结合面产生剪力,剥离积灰。

喷发的高温燃气射向积灰层时,可软化积灰,降低粘结强度,在高压气流的吹扫下,灰层破碎脱落,具有热清洗的作用,对于粘结性积灰尤为有效。

点火爆燃时的巨大响声是能量以声能释放出来的体现,在距喷嘴轴线6~7m处,其声压级仍保持在160dB以上,声波频率为35~205Hz(25℃)。由于分路式燃气脉冲吹灰系统的声波频率低,能量大,因此进入炉膛后不易衰减,并以辐射状向炉膛各个方向传播,通过声能量的作用,使空气分子和粉尘颗粒产生振动,在其反复作用下,使积灰松散、破裂、脱落。

四、燃气激波吹灰系统在高温取热炉上的运行情况

1.吹灰效果

车间采用定期吹灰模式,每周1次,吹灰强度设为中度,充压时间为3~4.5s,吹灰次数为20次。高炉激波吹灰系统于2012年6月投用至今,运行良好,吹灰效果明显。2013年1月19日高炉吹灰前、后高温取热炉烟气温差对比如表1所示。

表1 ℃

由表1可知,吹灰后,高炉烟气出入口温差相比吹灰前增加20~30℃,蒸汽发汽量平均增加3~4.5t/h,装置每吨原料平均能耗降低1~3kg标油原料,每周投入1次脉冲吹灰器的成本100元,每年可为工厂节约670万元。高炉吹灰系统节能效果明显,提高了公司的经济效益。

同时燃气吹灰较大幅度降低高炉烟气出口温度,提高烟气能量回收率,明显降低烟气系统对生产负荷的限制。2013年检修期间,对高炉炉管检查,发现炉管结垢程度明显降低,垢厚度减薄,炉管无冲击损伤。

燃气激波吹灰系统在高炉装置使用安全、高效,满足了催化装置节能和长周期运行的要求。

2.存在问题及处理

高炉吹灰工况与普通燃气吹灰工况相比,存在高温高压、烟气中催化剂细粉夹带较大等特点。而燃气吹灰系统多数应用在过热器等烟气回收系统的末端能量回收装置上,所以其工作压力及温度值均偏低(压力为0.04MPa,温度为162℃)。

燃气吹灰系统在高温高压工况下的首次投用过程中系统运转出现较多问题。所以在2013年检修期间对高炉吹灰系统进行专项优化,提高了系统安全等级。

(1)存在问题

①吹灰燃气设计不合理。公司瓦斯管网压力约为0.34~0.38MPa,与高炉内烟气压力(0.26~0.30MPa)相比,压差较小。原设计中,以公司瓦斯作为吹灰燃气,导致在限定的最高充压时间范围内,无法到达爆燃最佳填充量,使空气与瓦斯配比偏低,爆燃效果差。

瓦斯与空气爆燃的体积分数为5.3%~15%,范围较窄,因爆燃罐无爆燃气体检测仪表,调配爆燃比例存在一定难度,同时公司瓦斯成分及压力是随生产变化的,原阀位下瓦斯与空气配比发生变化,导致点火时爆燃效果不好,严重时甚至无吹灰效果。

②吹灰系统部件压力等级低,与高炉装置不匹配。吹灰系统电磁阀、点火罐、单向阀、过滤器等系统元件是按照常压吹灰系统配套的,与高炉系统不匹配,导致在使用过程中出现较多故障。如瓦斯总电磁阀因前后压差较大而卡涩,无法正常使用;单向阀在高压冲击作用下失效,高温烟气倒逆,导致部分器件损坏。

③吹灰程序运行存在不足。吹灰点火延时0.1s,时间过短。导致点火与电磁阀关闭几乎同时进行,点火形成的高压烟气可能冲开未完全关闭的电磁阀,出现回火现象,存在较大安全隐患。

④管线内暗燃现象导致管线内存在部分灰烬及烟气倒逆的催化剂等异物,导致电磁阀等阀门无法完全关闭,存在安全隐患。

(2)吹灰系统改进优化

①燃气改为乙炔。乙炔瓶压力为1.6MPa,经过调压处理,可以满足吹灰对燃气压力要求。乙炔气体成分稳定,爆燃范围宽,为2.5%~82%(体积分数),所以调节幅度较宽,易操作。

②吹灰系统配件全面升级,由原0.6~1.0MPa压力等级升级为2.5PMa,吹灰总管加40MPa切断阀。

③吹灰系统重新维护,增加点火延时设定。可以手动设定延时时间(现在延时0.3s)。

④燃气管线工艺流程重新加以改造,在气源处加吹扫风,定期吹扫燃气管线,同时定期拆检系统元件,如电磁阀等。

五、结论

经过使用证明,该吹灰系统吹灰效果优于原声波吹灰系统,吹灰效果显著,明显降低了高炉炉管结垢程度,有效提高了高温取热炉的热效率。在催化长周期运行和公司节能降耗工作中起到推进作用。

[1]激波吹灰器在余热锅炉中的优化运行[M].石油化工设备,2008.

[2]李松,栗雪勇,马伟.茂名石化烟机结垢原因分析及对策[M].中外能源,2008.