电镀镍-锡合金耐腐蚀性能研究

2013-09-26宋振兴马树元姚素薇王宏智张卫国赵占芬

宋振兴,马树元,姚素薇,王宏智,张卫国,梁 山,赵占芬

(1.天津科技大学 理学院 化学系,天津 300457;2.天津大学 化工学院 应用化学系,天津300072)

引 言

电镀镍-锡合金是应用最广泛的合金镀层之一,其具有良好的外观色泽,深受人们青睐,可作为某些室内外装饰性电镀层的代铬镀层使用。在亮镍或光亮镍-铁合金基体上镀镍-锡合金,其镀层很薄,韧性好,与底层金属的结合也很好,镀层经弯曲不脱落、起皮或开裂,没有脆性。而厚的镀层有脆性。枪黑色的镍-锡合金层还可以与金色镀层形成双色镀层,特别适用于手表带上的装饰。镍-锡合金镀层耐蚀性及抗变色性能良好,有适度的硬度和耐磨性,其硬度介于镍和铬镀层之间;镀层内应力小,金相结构稳定[1],但摩擦阻力较大,油膜可以吸附在镀层上;且镍-锡合金镀层为非磁性,有良好的钎焊性和导电性[2-5]。基于上述优点,镍-锡合金镀层广泛的应用于电子、电器产品、精密机械产品、光学仪器、照相器材及印刷电路板等领域[6-9]。

近年来环境问题的日益严重,人们的环境意识和环保标准不断提高。传统的电镀铬工艺虽然外观和性能优良,但是对环境污染的长效性和严重性使一些国家对其进行了严格限制[10-14]。因而,寻找外观、硬度及耐磨性都较好的代铬工艺已成为我国许多有出口产品的电镀厂的生命线[15-16]。目前,镍-锡合金及其复合镀层是比较成熟的代铬镀层,镀液向无污染绿色化发展,对其工艺条件及性能的研究具有重大意义。

1 实验方法

1.1 溶液组成及操作条件

镍-锡合金溶液组成及操作条件为:

SnCl4·5H2O 5 ~60g/L

NiSO4·6H2O 50g/L

Na2SO4100g/L

添加剂ZX-1 30g/L

θ 50℃

pH 5.0

Jk6A/dm2

1.2 工艺流程

试样采用黄铜基体,镀层δ为30μm。

镍-锡合金工艺流程为:砂纸打磨→清洗→水洗→电解除油→水洗→强浸蚀→水洗→弱浸蚀→水洗→镀镍-锡合金→水洗→烘干。

1.3 阳极极化曲线和交流阻抗谱测试

采用辰华660型电化学工作站(上海辰华公司)测试阳极极化曲线和交流阻抗谱图。线性电位的扫描范围为 -0.5~1.0V,扫描速度为 1mV/s。交流阻抗测试频率为0.01~10000Hz,初始电位为开路电压。研究电极为待测试片,辅助电极为镀铂钛网,参比电极为饱和甘汞电极,电解液为盐酸、硫酸溶液及3%NaCl溶液,测试A为1cm2。通过阳极极化曲线和交流阻抗曲线比较镀层的耐蚀性能。

1.4 人造海水浸泡试验

人工海水组成:

NaCl 26g/L

MgCl22g/L

MgSO43g/L

CaCl21g/L

将试片浸泡于人工海水中。每隔两天取出一次,用水和酒精将镀片表面处理干净,干燥后称量。对比浸泡前后试片的质量变化来考察镀层的耐腐蚀性能。

1.5 观测镀层表面形貌

采用TS5130SB型扫描电镜(SEM)(捷克TESCAN公司)观察镀层的微观形貌。

2 结果与讨论

2.1 扫描电镜测试

采用扫描电镜观测不同Sn质量分数的Ni-Sn合金镀层表面形貌。图1为 w(Sn)为4.06%及8.88%的Ni-Sn合金镀层的SEM照片。由图1可知,镀层表面较平整,结晶细致,其它w(Sn)的镀层SEM照片与图1相一致。

图1 Ni-Sn合金镀层的SEM照片

2.2 镀层成分对耐蚀性的影响

2.2.1 镀层在硫酸溶液中的耐蚀性

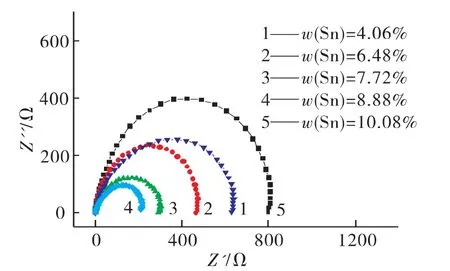

为考察镀层成分对耐蚀性的影响,分别测试w(Sn)为 4.06%、6.48%、7.72%、8.88% 及10.08%的Ni-Sn合金镀层在25%硫酸溶液中的交流阻抗谱和阳极极化曲线。

图2 为不同w(Sn)的Ni-Sn合金镀层在25%硫酸溶液中的交流阻抗谱图,图中半圆直径代表电化学反应电荷转移电阻。半圆直径越大,镀层的耐蚀性越好。由图2可知,随着镀层中w(Sn)的增大,镀层的耐蚀性呈现先降低再升高的趋势。当镀层中w(Sn)从4.06%增大到8.88%时,镀层的电化学反应电阻减小,耐蚀性降低;当镀层中 w(Sn)超过8.88%并继续上升时,镀层的电化学反应电阻增大,耐蚀性逐渐变好;当w(Sn)增大到10.08%时,镀层耐蚀性最好。

图2 Ni-Sn合金镀层在硫酸溶液中的交流阻抗谱图

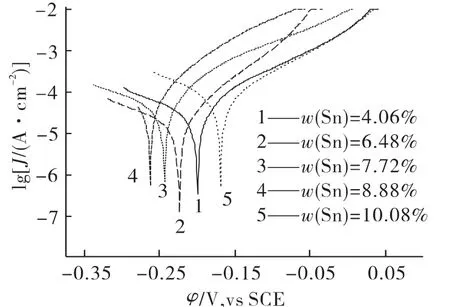

图3 为不同w(Sn)的Ni-Sn合金镀层在25%硫酸溶液中的阳极极化曲线。当镀层中w(Sn)从4.06%增大到8.88%时,腐蚀电位负移,镀层的耐蚀性逐渐降低;当镀层中w(Sn)继续增大时,腐蚀电位逐渐正移。镀层中w(Sn)为8.88%,腐蚀电位最负,耐腐蚀性能最差;镀层中w(Sn)为10.08%,腐蚀电位最正,腐蚀电流最小,耐蚀性最好。

图3 Ni-Sn合金镀层在硫酸溶液中的阳极极化曲线

2.2.2 镀层在盐酸溶液中的耐蚀性

为考察镀层成分对耐蚀性的影响,分别测试w(Sn)为 4.06%、6.48%、7.72%、8.88% 及10.08%的Ni-Sn合金镀层在10%盐酸溶液中的交流阻抗谱和阳极极化曲线。图4为不同w(Sn)的Ni-Sn合金镀层在10%盐酸溶液中的交流阻抗谱图。由图4可知,镀层的耐腐蚀性能随镀层中w(Sn)的不断增大而呈现出先减小后增大的趋势。当镀层中w(Sn)从4.06%增大到8.88%时,电化学反应电阻逐渐减小,耐蚀性逐渐降低;在w(Sn)为8.88%时,耐蚀性能达到最低;当镀层中w(Sn)继续升高至10.08%时,电化学反应电阻又增大,耐蚀性提高。

图4 Ni-Sn合金在盐酸溶液中的交流阻抗谱图

图5 为不同w(Sn)的Ni-Si合金镀层的阳极极化曲线。由图5可知,当镀层中w(Sn)从4.06%增大到8.88%时,腐蚀电位逐渐负移,从-0.276V负移到-0.311V,镀层的耐蚀性逐渐降低;当镀层中w(Sn)继续增大到10.08%时,腐蚀电位又逐渐正移至-0.283V,耐蚀性增强。

图5 Ni-Sn合金在盐酸溶液中的阳极极化曲线

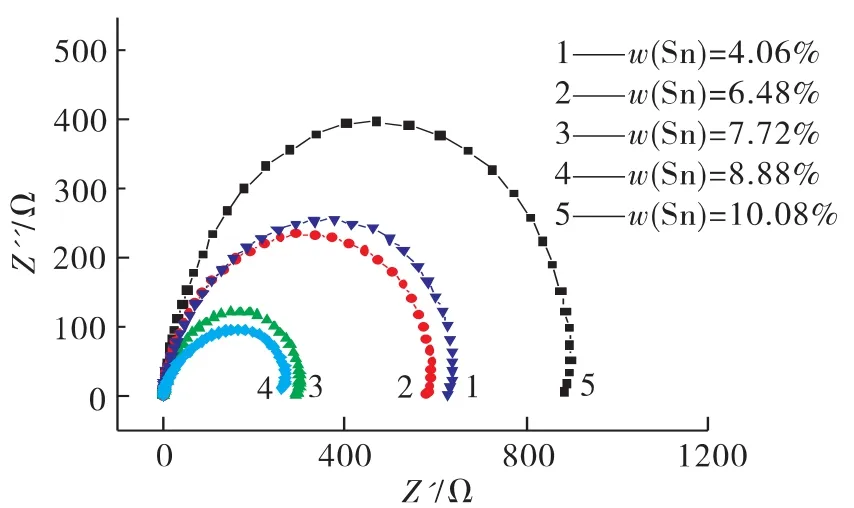

2.2.3 镀层在NaCl溶液中的耐蚀性

为考察镀层成分对耐蚀性的影响,分别测试w(Sn)为 4.06%、6.48%、7.72%、8.88% 及10.08%的Ni-Sn合金镀层在3%的NaCl溶液中的交流阻抗谱和阳极极化曲线,如图6和图7所示。由图6可知,随着镀层中w(Sn)的逐渐增大,电化学反应电阻先减小后增大,耐蚀性先下降后升高;当镀层中w(Sn)为8.88%时,耐蚀性能达到最低;w(Sn)为10.08%的镀层的电化学反应电阻最大,耐蚀性最好。这可能是因为少量的Sn在Ni-Sn合金表面破坏了Ni的氧化物的完整性,从而降低其耐腐蚀性;而w(Sn)的进一步增加使Ni-Sn合金表面产生了较为完整的SnO和SnO2膜,由于Sn的氧化物比Ni的氧化物更加稳定,所以当镀层中w(Sn)继续增大时,镀层表面的钝化膜越来越稳定,镀层的耐蚀性反而增加。

图6 Ni-Sn合金在NaCl溶液中的交流阻抗谱图

图7 为不同w(Sn)的Ni-Sn合金镀层在3%NaCl溶液中的阳极极化曲线。当镀层中w(Sn)逐渐增大,腐蚀电位也逐渐正移,从-0.329V正移到-0.223V,镀层的耐蚀性逐渐提高;当镀层中w(Sn)为10.08%时,腐蚀电位最正,耐蚀性最好;当镀层中w(Sn)为8.88%时,腐蚀电位最负,耐蚀性最差,与交流阻抗图谱所得结果基本一致。

图7 Ni-Sn合金镀层在NaCl溶液中的阳极极化曲线

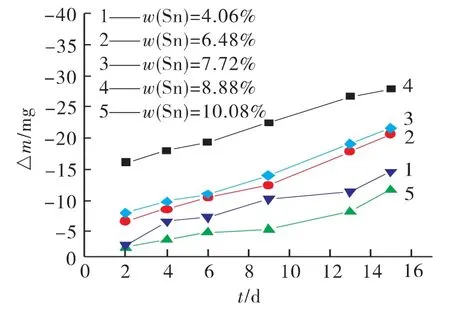

2.2.4 镀层在人工海水中的浸泡试验

为考察镀层成分对耐蚀性的影响,将试片悬挂浸泡在人工海水中得到镀层的腐蚀质量损失与浸泡时间的关系曲线,如图8所示。

图8 浸泡时间与腐蚀质量损失的关系曲线

由图8可知,随着浸泡时间的不断增加,镀层的质量损失逐渐增加;在相同的浸泡时间下,镀层的质量损失随镀层中w(Sn)的增大而呈现出先增大后减小的趋势,当镀层中w(Sn)为8.88%时,腐蚀损失最大,耐蚀性最差。

3 结论

1)制备了Ni-Sn合金镀层。通过SEM测试可知,镀层表面平整,结晶细致,表面裂纹和划痕较少,是良好的装饰性及功能性代铬镀层。

2)w(Sn)分别为 4.06%、6.48%、7.72%、8.88%和10.08%的Ni-Sn合金镀层在25%硫酸溶液、3%NaCl及10%盐酸溶液中的交流阻抗谱和阳极极化曲线显示,当镀层中w(Sn)从4.06%增大到8.88%时,耐蚀性逐渐降低;在w(Sn)为8.88%时,耐蚀性能达到最低;当w(Sn)继续升高至10.08%时,镀层的耐蚀性提高。

3)在人工海水中浸泡的Ni-Sn合金镀层随着浸泡时间的不断增加,镀层的质量损失逐渐增加;并且在相同的浸泡时间下,镀层的质量损失随镀层w(Sn)的增大而呈现出先增大后减小的趋势,w(Sn)为8.88%的镀层质量损失最大,耐蚀性最差,与阳极极化曲线一致。

[1]司秀丽,吴丰,褚松竹.化学镀Ni-Sn-P三元合金的工艺和性能的研究[J].功能材料,1995,26(2):189-192.

[2]王征,安茂忠,胡旭日,等.电沉积Zn-Ni-Sn合金工艺研究[J].材料工程,2006,(4):38-39.

[3]文斯雄.《氰化物镀锌工艺的生产实践》补述[J].电镀与环保,1994,14(6):35-37.

[4]陈文亮.高装饰性锡镍合金电镀工艺研究[J].电镀与涂饰,1989,(2):4-11.

[5]曹学功.镍-金刚石复合镀层耐磨性能研究[J].华侨大学学报(自然科学版),2000,21(2):141-143.

[6]谢华,钱匡武,陈文哲.Ni-P/金刚石三元化学复合镀工艺及沉积机理[J].材料保护,2002,35(9):22-24.

[7]郭鹤桐,张三元.复合镀层[M].天津:天津大学出版社,1991:307-317.

[8]何建波,吴肖安,黄辉,等.电镀镍磷合金研究现状及前景[J].浙江工业大学学报,1999,27(1):62-70.

[9]李青.Ni-P非晶态镀层的性能及其应用[J].腐蚀与防护,1984,6(1):15-20.

[10]宋振兴,姚素薇,王宏智,等.电沉积(Ni-W-P)-Si3N4复合镀层及性能研究[J].电镀与精饰,2007,29(2):16-19.

[11]蔡业彬,周其林.Ni-P化学镀层在糠醛精制装置中的防腐应用[J].表面技术,2003,32(6):53-55.

[12]王宏智,宋振兴,彭海波,等,Ni-ZrO2复合镀层的结构表征[J].电镀与精饰,2007,29(4):12-14.

[13]肖顺华.化学镀Ni-P合金在食品中耐蚀行为研究[J].化学工程师,2004,100(1):4-5.

[14]Ji Man Kim,Jin Won Kim.Eui Yie Simple and fast microwave-enhanced wet etching of Si3N4particles for electroless Ni-P plating[J].Surface & Coatings Technology,2002,161(1):79-85.

[15]Yu Xin Kuan,Shen Cheng Fen.Study on preparation of Ni-P-Si3N4(C)composite coatings by electroless deposition[J].Journal of Southeast University,2002,32(12):245-260.

[16]宋振兴,姚素薇,王宏智,等.Ni-P/Si3N4复合镀层在醋酸溶液中腐蚀行为的研究[J].电镀与涂饰,2007,25(11):1-4.