谐波齿轮传动柔轮的变形分析*

2013-09-26祝海林王铖龙钱志达

祝海林 蒋 宇 王铖龙 钱志达 宁 鹏

(常州大学机械工程学院,江苏常州213016)

谐波齿轮传动是上世纪50年代后期为适应空间科学、宇航尖端技术的发展而出现的一种新型传动技术,它具有结构简单、传动比大、承载能力高、齿面相对滑动速度低、传动平稳、噪声小等优点[1],所以在航天航空、仿生技术、原子反应堆、机床、仪器仪表、机器人、汽车、常规武器、印刷机构及医学器械等领域得到了广泛应用[1-2]。

谐波齿轮传动是通过挠性构件(柔轮)的弹性变形来实现运动和动力的传递,工作过程中,柔轮上各点的径向变形量是不断变化的,因而其主要失效形式是柔轮的疲劳破坏,特别在承载扭矩较大的场合,经常出现因柔轮的径向变形量过大而导致柔轮过早发生疲劳损坏。为了提高柔轮与刚轮的啮合性能、延长谐波齿轮传动装置的使用寿命,很有必要对易损件——柔轮的变形情况进行分析。

近年来,有人提出了弹性波发生器的概念,这种波发生器的优点在于通过调整变形力改变柔轮径向变形量,使柔轮与刚轮的轮齿实现无侧隙啮合[3]。而要实现无侧隙啮合,必须先对柔轮的变形与变形力进行研究。目前,国内主要是对杯形柔轮开展了变形、应力研究,对环形柔轮的理论研究还不深入,设计过程中主要依靠经验和试验的方法[2]。为此,本文运用材料力学解决超静定结构的方法,建立了双波谐波齿轮传动环形柔轮变形量、截面弯矩的计算模型,并以Matlab软件为平台,对柔轮的径向变形量与柔轮齿数、中性层曲率半径变化与柔轮截面位置的关系进行了仿真分析,可为柔轮的性能评价与进一步改进提供理论依据。

1 谐波齿轮传动的特点

谐波齿轮传动装置主要由3个基本件组成,即波发生器1、具有外齿的柔轮2和具有内齿的刚轮3,如图1所示。通常波发生器为主动件,而刚轮和柔轮之一为从动件,另一个为固定件。按照波发生器上滚轮数的不同,有双波传动、三波传动等,目前最常用的是双波传动[4]。在未装配前,柔轮的原始剖面呈圆形(参见图2的中性圆1),柔轮与刚轮的周节相同,波发生器的最大直径比柔轮变形前的内圆直径略大。把波发生器装入柔轮内时,由于波发生器的作用,迫使柔轮产生变形,柔轮变成椭圆(如图2所示)。

波发生器转动时,迫使柔轮变为不断旋转的椭圆,长轴两端附近的齿与刚轮的齿完全啮合、短轴附近的齿则与刚轮的齿完全脱开,其余不同区段上的齿处于逐渐啮入或啮出的过渡状态。波发生器连续转动时,柔轮的变形部位也随之转动,使轮齿依次进入啮合,然后又依次退出啮合,从而实现啮合传动。谐波齿轮传动的齿数差等于波数或波数的整数倍,为了实际加工的方便,谐波齿轮的齿形多采用渐开线[4]。

谐波齿轮传动的基本特点是柔轮连续不断地变形,柔轮工作在非对称的应力循环状态下,其工作条件恶劣,所以柔轮是影响谐波齿轮传动装置工作性能的关键零件,谐波齿轮传动装置的寿命、可靠性、运动精度等主要受到柔轮的限制。由于柔轮的初始变形与刚轮的啮合相关,为了达到更好的啮合状态,就需要准确掌握在装入波发生器后柔轮的变形情况,以便确定两种齿轮的啮合参数。因此,长期以来柔轮的变形与疲劳强度一直是谐波齿轮传动领域研究的难点和热点。

2 柔轮的中性层与中性轴

柔轮的变形分析,一般以波发生器与柔轮装配前后柔轮中性层曲线不伸长为前提条件。所谓中性层,是材料力学里的一种假设,包括几何中性层、应力中性层和应变中性层。借助于中性层的概念,可以使复杂的材料力学问题得以简化。

几何中性层指的是材料(如杆件)内部的中间面,这个面上的每一点到杆件两边的法向距离都相等。应力中性层是杆件发生弯曲变形时,其内部切向应力为零的所有点形成的面。根据材料力学的平面假设,可把杆件看成由无数纵向纤维所组成,比较变形区内杆件弯曲前后相应位置的网格线长度可知,靠近外侧的纤维受拉而伸长,靠近内侧的纤维受压而缩短,从内、外侧至杆件的中心,其缩短和伸长的程度逐渐变小。由于材料的连续性,在伸长和缩短两个变形区域之间,必定有一个既不伸长也不缩短的过渡层,该层不发生线性应变,这一过渡层就称为应变中性层。即,在杆件弯曲变形时,应变中性层纤维的长度在弯曲前后保持不变。在杆件发生弹性弯曲时,应变中性层与应力中性层是重合的,且通过杆件横截面的中心,即也与杆件的几何中性层重合。

研究材料受力弯曲变形时所说的中性层一般就是指应变中性层,中性层和横截面的交线,叫做中性轴,即横截面上正应力为零的各点的连线。当杆件发生平面弯曲,且处于线弹性范围时,中性轴通过横截面的形心,且垂直于载荷的作用平面。根据文献[5]知,杆件平面弯曲时中性层的曲率半径ρ与截面弯矩M之间存在如下的关系:

式中:ρ为杆件变形后中性层的曲率半径;E为杆材料的弹性模量;I为杆件截面对中性轴的惯性矩;EI为杆的抗弯刚度;M为在载荷平面内,使杆件产生曲率变化的弯矩。

应变中性层的确定是进行柔轮变形分析、计算的重要依据。当柔轮弯曲变形程度较小时,应变中性层基本上处于柔轮厚度的中心,通常认为应变中性层与几何中性层重合;但当柔轮弯曲变形程度较大时,应变中性层与柔轮的几何中心层不重合,而是向柔轮的内侧移动。变形量愈大,内移量愈大。

在柔轮与刚轮啮合过程中,受波发生器的制约,柔轮中性层由圆变成不断旋转的椭圆,柔轮环承受交变的弯曲变形。但是中性层在弯曲过程中的长度和弯曲前一样,即柔轮中性层的长度保持不变,所以中性层是计算柔轮展开长度的基准。柔轮环变形过程中,柔轮的横截面绕中性轴转动,横截面上任一点处的正应力与该点到中性轴的距离成正比,而在距中性轴等距离的同一横线上各点处的正应力相等。谐波齿轮传动中,柔轮的弹性变形可视作小变形。研究表明,把柔轮齿圈轮缘的中线(即几何中性层)作为柔轮的应变中性层已经足够精确[6],所以一般认为柔轮的中性层位于柔轮壁厚的1/2处。

3 柔轮变形与截面弯矩数学模型的建立

为了研究柔轮变形与其结构参数之间的关系,必须先建立柔轮截面弯矩的计算模型。由于柔轮是一个具有轮齿的圆柱壳体,直接建立柔轮的力学模型很复杂,一般将其简化为当量光滑圆柱壳体来进行分析。下面以环型柔轮为例,用圆柱形柔轮作为柔轮中性圆环变形计算的模型,如图3a的A1B1C1D1所示。在等截面柔轮圆环直径A1B1的两端,波发生器对柔轮圆环施加了方向相反的一对F力,显然这属于超静定结构[5]。

考虑到柔轮圆环的几何形状、载荷具有对称性,假如沿水平直径C1D1将圆环切开,由载荷的对称性可知,截面C1和D1上的剪力为零,只有轴力和弯矩。利用平衡条件容易求出轴力大小等于F/2,而弯矩Mx属于多余约束。由于圆环对于垂直直径A1B1和水平直径C1D1都是对称的,所以只需要研究四分之一圆环,如图3b。因为对称截面A1和D1处的转角等于零,可以把截面A1作为固定端,而把截面D1处的转角为零作为变形协调条件。据此可以写出力学的正则方程(限于篇幅,推导过程从略),求得弯矩Mx= -Frm(0.5-1/π),进一步得到柔轮圆环任意截面上的弯矩为

式中:F为波发生器对柔轮圆环的作用力;rm为柔轮圆环中性层变形前的圆半径;φ为从水平截面D1起算的圆环截面的位置,φ=0~90°,逆时针为正。

由式(2)可以看出,柔轮圆环截面受到的弯矩大小与波发生器施加于柔轮的力F及圆环中性圆的半径rm成正比,弯矩最大的位置在截面A1和B1处,所以此两处属于危险截面。

因为柔轮中心层椭圆长半轴方向和短半轴方向上的变形对刚轮、柔轮的啮合影响最大,所以必须对柔轮圆环的垂直直径A1B1和水平直径C1D1的长度变化进行分析。

在一对F力作用下,柔轮圆环垂直直径A1B1的长度变化,也就是F力作用点A1和B1的相对位移δAB。应用莫尔积分[5]沿整个圆环积分,可求得直径A1B1的伸长量,即A1、B1两点的相对位移 δAB为

式中:E为柔轮圆环材料的弹性模量;I为圆环截面对中性轴的惯性矩;EI为柔轮圆环的抗弯刚度,反映材料抵抗弯曲变形的能力。

考虑到惯性矩 I=bδ3/12,则

式中:b为柔轮圆环的轴向宽度;δ为柔轮圆环的厚度(也称为柔轮的壁厚)。

柔轮圆环垂直直径A1B1的长度伸长,水平直径C1D1的长度必定是缩短的,应用莫尔积分,可求得C1、D1两点的相对位移,即直径C1D1的缩短量δCD为

由于δAB>δCD,所以柔轮中性层上各点的径向位移的最大值出现在力作用点处,柔轮的径向最大变形量(参看图2)为

柔轮变形前的分度圆直径为dR=mZr,柔轮齿根高为hfR=,柔轮圆环体壁厚一般取[4]δ=(0.01 ~0.015)dR,本文取 δ=0.01dR。这里,m、Zr、分别是柔轮的模数、齿数和齿根高系数。根据通用谐波齿轮渐开线齿廓常用标准,对于α=20°,刚轮、柔轮都是正常齿时,齿根高系数按文献[7]取=1.35。

若柔轮是标准齿轮(不变位),则柔轮的中性圆半径:rm=0.5dR-hfR-0.5δ,从而

在柔轮材料、柔轮圆环的轴向宽度确定以后,如果波发生器产生的力一定,则柔轮的径向最大变形量W0将与(rm/δ)的三次方成正比,即

4 柔轮变形的敏感度分析

为了分析柔轮齿数对柔轮变形的影响,现提出柔轮变形的敏感度这个概念。

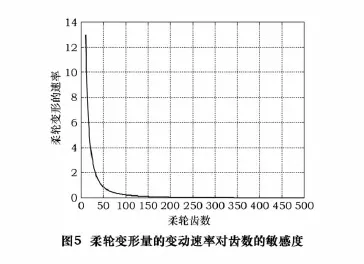

由前面的式(8)知道,柔轮径向的最大变形量W0与(49.5-135/Zr)3成正比。所谓柔轮变形的敏感度,是指柔轮齿数改变时,柔轮径向最大变形量W0如何变化。柔轮变形的敏感度并非表示变形量W0的绝对值,而是反映W0变化的态势。式(8)表明,柔轮最大变形量对齿数的变化比较敏感。

应用MATLAB软件的曲线绘制命令,根据式(8)可以画出柔轮最大变形量的变化态势与齿数之间的关系曲线,如图4所示。从图中可以看出,在柔轮齿数少于80时,随着齿数的增加,变形量急剧增大,表明柔轮齿数的改变,对柔轮的变形影响特别明显(很敏感)。当柔轮齿数大于100以后,柔轮齿数对变形量的影响逐渐减弱,变得不敏感了。特别是齿数超过200后,随着齿数的增加对变形量的影响逐渐减小,且当齿数增加到一定值时,变形量基本上趋于恒定。

为了更清楚地看出柔轮齿数对变形的影响,我们对式(8)求Zr的导数,得柔轮径向最大变形量W0的变动快慢(速率)为

图5是根据式(9)画出的柔轮变形量的变动速率W01与齿数Zr之间的关系。从图5中同样可以得出与图4类似的结论:柔轮齿数低于80时,齿数的改变引起的变形量的变化很大(很敏感);随着齿数的增加,径向变形量的变化速率迅速递减。柔轮齿数超过200以后,变形量的变动处于平缓,齿数对变形量的影响就不敏感了,且当齿数大到一定值后,变形量基本上不再变化。

波发生器装入柔轮之后,柔轮在强迫力的作用下发生弯曲变形,势必在圆环内部产生应力,而应力与柔轮的变形程度有关。为了提高柔轮的工作寿命,必须减小柔轮的变形量,即在设计谐波齿轮传动时,柔轮的齿数应当大于200,这也印证了为什么现有谐波减速器的柔轮齿数都较大。

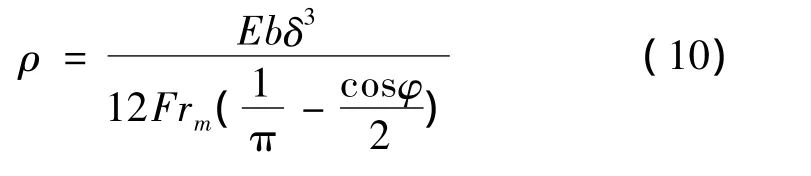

柔轮的变形敏感程度也可以用柔轮中性层的曲率来衡量。将式(2)代入式(1)并考虑到I=bδ3/12,得到柔轮变形后中性层的曲率半径为式中:φ是从水平截面D1起算的圆环截面的位置(参见图3),φ =0~90°,逆时针为正。

当柔轮材料、柔轮轴向宽度、壁厚、中性层半径及波发生器对柔轮圆环的作用力确定以后,中性层的曲率半径 ρ将与(1/π -0.5cosφ)成反比,即

根据式(11)可以画出柔轮变形后曲率半径与柔轮截面位置之间的关系曲线,如图6所示。因为柔轮结构和变形受力的对称性,只绘制了0°~90°的范围(即1/4柔轮)。从图6中可以看出柔轮变形后中性层的曲率变化情况:在角度区间为35°~65°时,柔轮中性层弯曲方向有变;当柔轮截面在50°这个角度附近,曲率半径发生了突变(截面位置的改变引起的变形量的变化很敏感),即柔轮的弯曲变形情况在此处,出现了圆环往外侧弯曲向往内侧弯曲的变化。在强度计算时,也应该把50°这个截面作为危险截面考虑。

5 结语

本文运用材料力学解决超静定结构的方法,建立了环型柔轮初始变形量、截面弯矩的计算模型。通过对谐波齿轮传动机构柔轮中性层变形规律的分析,可以得出以下结论:

(1)柔轮的径向最大变形量与波发生器施加于柔轮的力F、柔轮中性圆半径rm的三次方成线性关系。

(2)柔轮的齿数、模数、波发生器的结构决定了柔轮的变形规律及其疲劳强度,如果不是尺寸受限,柔轮齿数最好大于200。

(3)在波发生器作用力方向上柔轮的径向变形量最大,此处齿根部容易出现应力集中,为危险截面位置;柔轮圆环位置角为 50°、130°、230°、310°的截面也应该作为危险截面考虑。

[1]阳培,张立勇,王长路.谐波齿轮传动技术发展概述[J].机械传动,2005,29(3):69 -72.

[2]彭宝林,王华坤,柳胜.基于Abaqus的谐波齿轮环形柔轮变形仿真分析[J].机械制造与自动化,2011,40(3):85 -88.

[3]辛洪兵.一种用于谐波传动的浮动式波发生器:中国,200320103345.7[P].

[4]饶振纲.行星传动机构设计[M].2版.北京:国防工业出版社,1994.

[5]刘鸿文.材料力学[M].4 版.北京:高等教育出版社,2004.

[6][苏]沃尔阔夫,克拉伊聂夫.谐波齿轮传动[M].北京:电子工业出版社,1985.

[7]范又功,曹炳和.谐波齿轮传动技术手册[M].北京:国防工业出版社,1995.