光纤预制棒接管的自动控制研究

2013-09-26邵金涛王新箭满小忠沈国锋

邵金涛 王新箭 满小忠 沈国锋 程 遥

(江苏通鼎光棒技术有限公司,江苏吴江215233)

随着科学技术的快速发展和生产力的不断提高,国民经济对信息技术的依赖也在不断地加强。其中,信息的大规模传输离不开光纤。光纤以其传输速度快、损耗低、重量轻、灵敏度高等优点,不但成为信息技术的有效运输载体,而且也在传感器领域发挥着不可替代的作用。因此,国内的光纤市场出现了供不应求的现象。

近几年,国内的许多光缆公司开始自行拉丝生产光纤,所用的光纤预制棒均由国外公司进口,其价格非常昂贵,这就需要在拉丝生产过程中最大限度地使用好预制棒。为了使预制棒在生产过程中提高使用率、保持拉丝过程的稳定性,需要对预制棒的端面对接延长尾管,便于机械装夹。同时,为了保持棒面的洁净度、减小预制棒的直径偏差,需要对棒体进行火焰抛光,使外表清洁、直径均匀。而以上两步对火焰温度的稳定性要求很高,温度过高会降低光纤成品的输出功率,光纤传输的噪声会增大,所以需要对火焰工作温度和喷灯移动的速度进行精确控制。为了使温度能够在设定点±50℃内变化,需要摈弃先前采用手动控温的方式,引入PLC和触摸屏控制技术,保证工作的稳定性和预制棒处理的质量[1]。

1 预制棒接管系统的总体设计

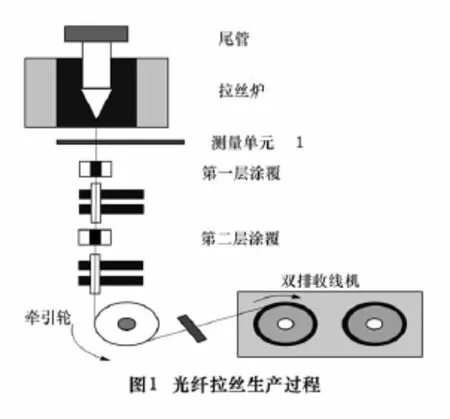

光纤拉丝生产过程如图1所示。接好尾管的预制棒处于光纤生产过程的最高层,在拉丝过程中的垂直部分均要保持光纤同轴。因此,预制棒的预处理需要满足两个要求:(1)延长尾管需要和光棒同轴;(2)光棒的直径要均匀。为实现以上要求,本文提出一种预制棒接管装置。该装置由高精度玻璃旋转车床、可控比例氢氧混合燃烧器、自动控制系统、专用气动预制棒装卸臂和安全防护隔热罩组成。该装置通过氢氧火焰使光纤预制棒和延长尾管的端面融化,并牢牢融合在一起,产生的水蒸气通过风机排出;同时通过控制伺服电动机的移动速度对预制棒表面进行火焰抛光,使直径均匀,为光纤拉丝提供良好的质量保证。

1.1 系统功能

预制棒接管系统主要包括主轴控制、拖板伺服电动机驱动控制和氢氧焰温度控制,实现以下基本功能:

(1)氢氧焰温度控制功能 该功能主要是通过PLC控制氢气和氧气各自的质量流量计(MFC)的流量,从而实现火焰温度的稳定性。氢气和氧气的理论混合比为2∶1,为了保证氢气的充分燃烧,可以适量增加氧气的供给。在系统工作初期,PLC控制H2/O2流量为300/0(L/min);系统点火后,H2/O2的流量控制在900/500(L/min),火焰温度控制在2 600℃。

(2)手自动切换功能 在系统正常工作时采用自动模式,当需要进行设备维护和检修时采用手动模式。

(3)实时报警和历史记录功能 系统出现异常时,PLC会将故障点的报警信息反馈给触摸屏。主轴电动机、拖板电动机、氢气和水压4个部分的任何一处发生异常,触摸屏与之相应的报警显示及控制柜声光报警灯就会动作。提醒操作人员及时切断生产,进行设备的维修。

(4)综合急停功能 控制柜和触摸屏上均配有综合急停复位按钮,当设备出现异常或者设备掉电后,按下该按钮可以使系统初始化。

1.2 控制系统的组成

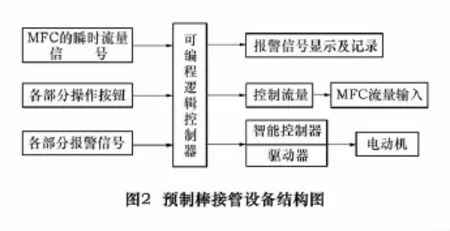

预制棒接管系统中,决定温度控制(即两种气体的流量控制)和电动机速度控制的主要部件为可编程逻辑控制器(PLC)和人机交互界面(HMI)。本设备的PLC选用三菱公司的FX2N系列,该控制器开发简便、价格低廉,同时其扩展模块FX2N-4AD和FX2N-1PG可稳定地接收温度传感信号,发出指令脉冲;HMI采用深圳威纶通公司的MT6100iv触摸屏设计开发,其用户界面友好、操作稳定。以控制器和触摸屏为主要部件的预制棒接管系统结构图如图2所示,箭头方向表示控制的顺序流程方向。

系统包括输入、程序控制运算和控制信号输出3个部分。输入部分包括MFC工作时的瞬时流量信号反馈、触摸屏界面操作按钮的输入和各部分报警信号的回馈;程序控制运算部分是通过梯形图程序完成信号的读取、处理和控制动作的输出;信号输出部分包括报警显示和记录、速度信号和流量信号的控制等。

为了控制氢氧焰混合气体的供给量,需要提供氢氧焰温度来对比温度和流量之间的比例关系。本系统在设备二期改造过程中加入CCD成像技术来获取火焰中心温度信息。具体的检测过程是将CCD视频信号通过图像卡量化处理送入计算机,再由计算机进行相应的处理,最后将火焰温度分布情况显示出来。CCD温度检测的加入,不但可以精确完成接棒工作,同时也解决了一期生产中出现的火焰温度不稳定,造成预制棒爆裂的问题。

2 预制棒接管系统的软件设计

2.1 PLC基本功能程序设计

预制棒接管控制系统的PLC控制过程采用顺序控制,在设备上电后首先进行PLC参数(速度运算寄存器、定时器、中间继电器等)的初始化;第二步是在人机界面中对主轴电动机和拖板伺服电动机进行速度设定,将设定好的速度送入PLC进行逻辑运算,并将信号输出给伺服电动机;第三步是将工作过程中两次不同的氢、氧气体流量按时间顺序输送给MFC;最后是通过CCD比较实际温度和设定温度的差别,通过PID算法调整混合气体的整体流量[2]。控制功能流程图如图3所示。

2.2 系统主要部分的程序设计细则

2.2.1 氢氧焰工作温度的PID控制程序设计

玻璃车床设备的三菱FX2N系列控制器采用FX2N-4AD特殊功能模块,将通过CCD采集得到的火焰被测温度和所期望的给定值作比较,得到的偏差值进行PID运算,输出的控制信号给执行机构MFC,控制气体流量,使实际温度接近期望温度,达到自动控制的恒定效果[3-4]。PLC首先对目标值和PID控制的主要参数进行上电后一次性赋值,为后续的自动调谐控制和PID控制做好准备。赋值程序如图4所示。

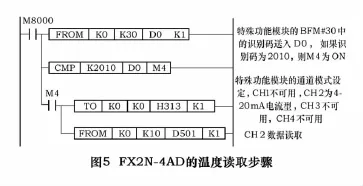

FX2N-4AD特殊功能模块具有4路模拟量通道,本设备采用通道2作为温度传感器的输入口。对模块的模式设定和温度数据的读取程序如图5所示。

2.2.2 预制棒表面抛光设计

对清洗、预热后的预制棒进行表面抛光主要是在玻璃车床上完成的,氢氧焰的温度需达到预制棒表面的熔化温度以上,预制棒的本体温度不可超过软化温度,因此对氢氧焰的温度和移动速度都有较高的要求,需要根据预制棒的具体情况调整火焰温度范围和移动速度。本设备采用三菱FX2N-1PG定位模块和松下伺服驱动器实现对电动机的控制,从而达到火焰移动速度的调节。根据工艺要求,首先对驱动器的参数进行设定,在欧姆龙∑-Ⅱ型驱动器中设定控制模式为位置控制,电子齿轮比Pn202=2 048×4,Pn203=360;然后通过PLC编程,对FX2N-1PG的参数进行PLC上电工作一次性设定[5]。具体的设定步骤如图6所示。

3 结语

实现了将可编程逻辑控制器和伺服驱动器技术应用于光纤预制棒接棒处理的玻璃车床设备中,不仅可完成对氢氧焰温度的PID控制和喷灯速度的控制,且大大提高了整个设备的稳定运行。系统将威纶通触摸屏引入设备的工作中,可以为操作人员提供一个方便快捷的可操作人机交互界面。玻璃车床设备设计简单、通讯可靠、维护方便,大大减少了设备的内外部接线,并可以通过改变程序来改变生产工艺和控制流程。

[1]沈小平,满小忠,王樯.光纤预制棒接管装置[P].中国:201020696195:2011-08-17.

[2]陶永华,尹怡欣,葛芦生.新型PID控制[M].北京:机械工业出版社,1999.

[3]陈远琪,李胜勇,赵堂忠,等.FX2N可编程控制器温度检测与控制系统的设计[J].微计算机信息,2005(15).

[4]宋伯生.PLC编程及实用指南[M].北京:机械工业出版社,2006.

[5]李宏胜.数控机床用伺服系统性能测试装置的研究[J].组合机床与自动化加工技术,2001(8).