600 MW机组炉水氯离子含量超标原因分析及治理

2013-09-21张雪飞张志国杨立君韩志远赵国年

张雪飞,张志国,杨立君,韩志远,赵国年

(内蒙古大唐国际托克托发电有限责任公司,内蒙古呼和浩特 010206)

0 引言

托克托发电公司2号机组锅炉为哈尔滨锅炉厂生产的600MW亚临界、一次中间再热、单炉膛、平衡通风、全封闭布置、控制循环单汽包燃煤锅炉,型号为HG-2008/17.4YM5,自2003年9月投产以来,水汽品质合格率均达98%以上,虽然整机水汽合格率较高,但仍不时有水汽指标异常情况出现,特别是出现了炉水氯离子含量超标的情况。锅炉水氯离子含量超标,极易破坏水冷壁保护膜而发生腐蚀,同时蒸汽所携带的氯离子也将对汽轮机钢材产生腐蚀损坏,危害极大。通过对2号机组炉水氯离子含量异常情况的跟踪分析,确定了炉水氯离子超标原因,提出处理意见,制订解决措施,防止炉水氯离子长期严重超标影响机组安全运行。

1 炉水氯离子含量超标情况

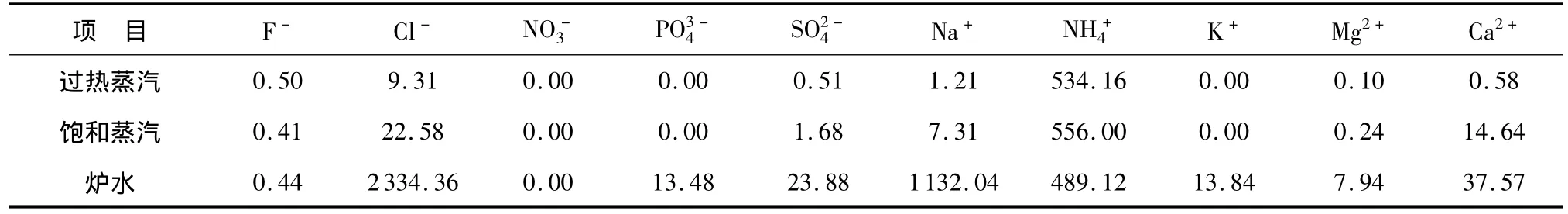

内蒙古大唐国际托克托发电公司2号机组投产后给水采用还原性全挥发处理工艺,炉水采用低磷酸盐处理工艺。凝结水精处理系统为英国KENNICOTT公司生产的2×50%凝结水量的前置过滤器和2×50%凝结水量高速混床,树脂再生分离方式采用CONESEP锥斗分离法。2号机组自投产以来,运行过程中过热蒸汽钠含量偏高,且波动较大,超标情况时有发生。为了减少蒸汽含钠量,2号机组于2008年10月开始,将炉水处理工艺改为AVT处理方式,即只在给水、凝结水中加入氨。但在2009年2月的一次炉水全分析中发现炉水氯离子含量超标,高达 2334.36μg/L,远超标准值 1000μg/L。2号机炉水、蒸汽水质情况见表1。

2009年4月,2号机组大修检查,发现汽轮机低压转子有腐蚀迹象,分析认为是2号机组在采用了AVT炉水处理工况后,不再加磷酸盐和氢氧化钠,蒸汽携带至汽机中的盐分中能抑制腐蚀的碱性成分比例大大降低,盐分中的氯化钠比例相应增大,加速了低压缸动静叶片金属表面的腐蚀。针对炉水指标和汽轮机检查的实际情况,研究决定首先改变炉水处理方式为弱碱化处理(即在pH低于9.3时加入微量氢氧化钠以提高炉水pH),同时查清氯离子来源,确定氯离子超标原因。

表1 2号机炉水、蒸汽水质情况 μg/L

2 炉水氯离子含量超标原因

首先对可能导致炉水氯离子含量超标的药品纯度、补充水、凝汽器泄露、取样误差等原因进行了排查,排查结果表明药品纯度合格、补充水合格、凝汽器无泄漏、取样点合理,因此上述情况不是造成炉水氯离子含量超标的主要原因。

2.1 锅炉排污对炉水水质的影响

锅炉在运行时,随给水带入锅炉的杂质和腐蚀产物,只有很少部分被蒸汽带走,大部分留在炉水中。随着运行时间的延长,如果不采取措施,这些杂质和腐蚀产物的浓度就会不断增高,当其浓度超过炉水的允许值时,不但影响蒸汽品质,而且还可能形成水垢或水渣,危及锅炉的安全。因此,必须排放一部分炉水,并补充相同量的给水,使炉水的含盐量、含硅量和腐蚀产物的含量维持在炉水允许值以下。

2号机组锅炉设置连续排污和定期排放两种方式,机组正常运行时定期排污不开,只用连续排污来调整。连续排污是从汽包中连续排放炉水,一般安装在汽包正常水位以下200~300mm处。2号机组连排管沿汽包长度方向布置在旋风分离器底部,距汽包正常水位线约200mm。由于2号机组前期汽水品质较好,排污量控制极小,而且不是连续排污。因此怀疑由于锅炉排污量不足造成炉水氯离子含量超标。

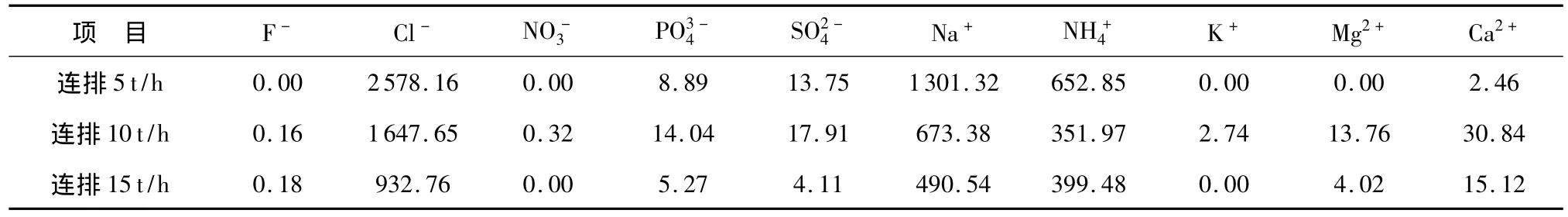

将连排流量分别控制在5t/h、10t/h、15t/h,各持续一周后取炉水水样化验,观察水质变化情况,测试结果见表2。

表2 2号机炉水水质随连排流量变化情况 μg/L

由表2可以看出,持续的大流量排污,2号机炉水氯离子含量确有所下降,但仍然异常,且有反复,同时汽水损失率明显增大。调整连排量,是治标不治本的做法,因此,锅炉排污量大小不是造成炉水氯离子含量超标的根本原因。

2.2 给水品质对炉水水质的影响

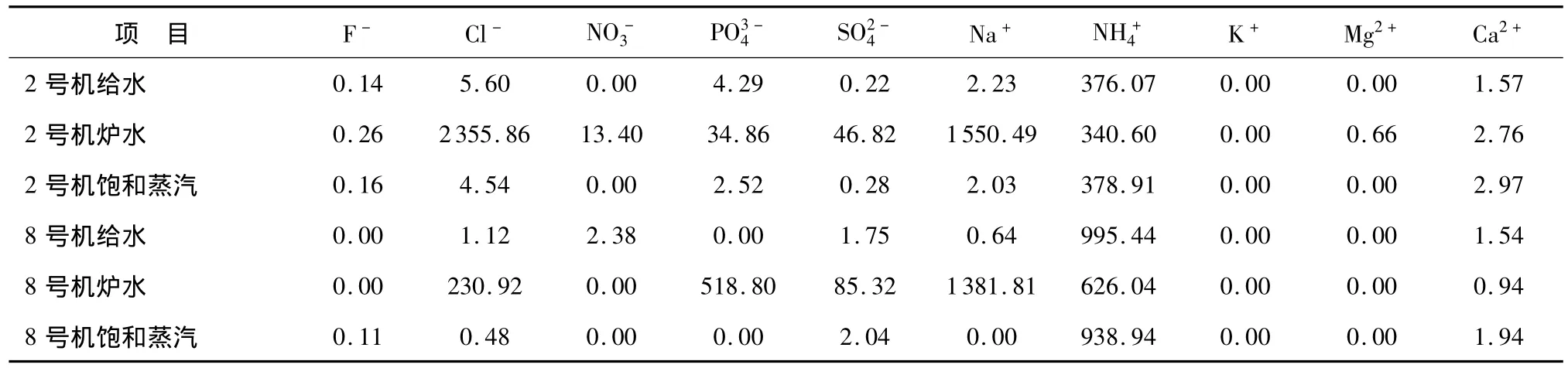

锅炉给水质量的好坏会直接影响炉水的品质,进而影响到机组安全、经济的运行。因此,2号机组炉水氯离子含量超标,首先对给水进行了水质检测。选取运行状况良好的8号机组,分别取给水、炉水、蒸汽水样进行对比,化验结果见表3。

从表3可知,2号机组给水氯离子含量比8号机组高,导致炉水、蒸汽氯离子含量增长明显。2号炉水氯离子含量超标和给水氯离子无故增大有直接关系,随后检测炉水氯离子随给水氯离子变化而变化的情况。在不计锅炉排污量的情况下,给水氯离子含量越高,炉水氯离子含量越高,当给水氯离子含量超过2μg/L时,在不调整锅炉排污量的情况下,炉水氯离子含量即超标。而正常机组的给水氯离子含量都在2.0μg/L以下,因此2号机组炉水氯离子含量超标是由于给水氯离子异常造成的。

锅炉给水由汽轮机的凝结水、补给水、生产返回水和各种热力设备的疏水等组成,检测这些水汽均符合标准,且2号机组的这些给水组成部分都要经过精处理设备处理,因此认为给水水质异常是凝结水经过精处理设备处理之后所致。

表3 不同机组水质对比μg/L

2.3 精处理对炉水水质的影响

2号机组凝结水处理采用中压系统、全容量过滤、除盐精处理的方式,设置2×50%凝结水量的前置过滤器和高速混床。正常情况下,2台过滤器、2台混床均处于连续运行状态,无备用设备。每台混床出口设置树脂捕捉器,确保破碎树脂不会进入热力系统。树脂采用美国罗门哈斯公司的大孔均粒树脂,阳、阴树脂体积比为1∶1,装填量为7.1m3/台。2台混床共用1套体外再生装置,采用CONESEP锥斗分离法,通过光电装置来检测阴、阳树脂界面,具有较高的分离度。再生液为盐酸和液碱,再生液的浓度和质量均能满足再生工艺的要求。精处理出口指标控制氢电导≤0.15μs/cm、SiO2≤15μg/L、钠≤5μg/L。由于设置了前置过滤器,树脂分离采用光电检测控制分离终点,再生度较高,混床实现了氨化运行。在各项指标合格的情况下,单台混床的制水量一般都在50万t以上。

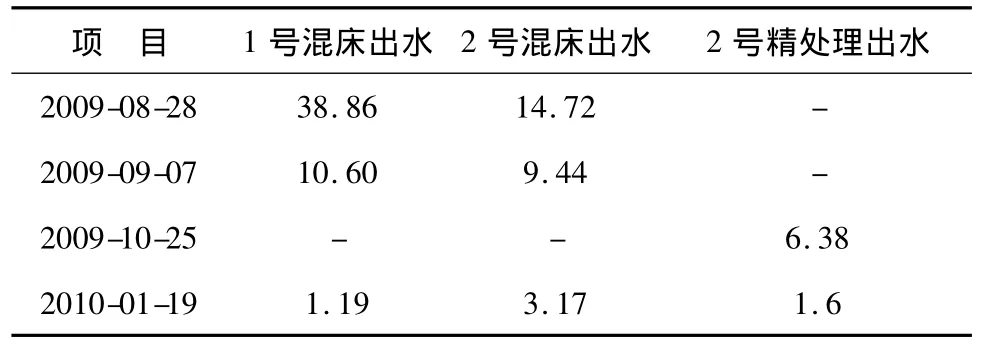

混床氨化运行,虽然可以大大提高制水量、节省大量的药剂,但对再生的各个环节要求都很高,极易出现问题。进入2009年以来,再生用光电检测装置时有故障,无法保障树脂分离效果。因此,发现给水氯离子含量异常后,怀疑精处理出水出现异常,随即对精处理出口、混床出水水样进行化验,水质分析结果见表4。

表4 精处理出口、混床出水氯离子含量 μg/L

精处理出水氯离子含量一般控制在1μg/L以下,2号机组精处理出口指标明显超过正常值,怀疑精处理高速混床漏氯离子或者在释放氯离子。取2号机精处理2台高速混床不同制水量下的出水化验,结果发现混床出水氯离子含量随着制水量的升高而有明显的变化,初期由于床体刚投运、再生效果等因素造成氯离子含量较高;继续运行一段时间后氯离子含量明显下降,当制水量超过10万t时,氯离子含量又会升高。根据运行经验,2号机精处理混床氢型运行周期为7~9天,制水量为10万t左右,超过10万t即进入氨化阶段。因此,混床氨化运行后在释放或漏氯离子,造成这一现象的原因主要有树脂交叉污染、树脂分离不彻底、氨化混床易漏氯离子等。具体分析如下:

(1)树脂交叉污染。2号机精处理再生装置主要由阴再生兼分离罐、阳再生兼贮存罐和界面树脂罐等组成。失效树脂先在阴再生罐内擦洗,洁净后将阳树脂传到阳再生罐分别进行阴、阳树脂再生;再生结束后将阴树脂传到阳再生兼贮存罐混合冲洗后备用。在阴、阳树脂再生结束后冲洗终点用电导来控制,要求电导率≤10μs/cm,满足此条件后再进行混合,混合后冲洗终点也用电导来控制,要求电导率≤0.3μs/cm。

在实际的再生过程中发现,阳树脂冲洗终点电导率有点偏高,阳树脂中会残留有一定的Cl-。从近期再生过程看,各树脂冲洗时间明显延长且不易冲洗合格,特别是阳树脂再生后冲洗时间更长,冲洗电导在规定的时间内很难合格。这些含有残留Cl-的阳树脂在和阴树脂的混合过程中会发生交叉反应,少量阴树脂成为氯型树脂而进入混床内运行。根据离子交换的书序,混床出水阴离子首先为OH-,运行到一定程度时,这些氯型树脂就会逐步释放出氯离子,直接随给水进入到炉水中。

(2)树脂分离不彻底。2号机精处理再生采用CONESEP锥斗分离法,利用光电检测阴、阳树脂界面,可保证阴阳树脂分离后,阴树脂在阳树脂层内的含量(体积比)≤0.4%,阳树脂在阴树脂层内的含量≤0.1%。但在光电检测装置故障后,人工分离树脂时,测算的阳树脂层内阴树脂量约为130L,大大超过设定值。这些阳树脂层内的阴树脂随着阳树脂再生全部转换为氯型树脂,也会在混床运行时逐步将氯离子释放出来进入炉水中。

(3)氨化混床易漏氯离子。凝结水精处理混床运行方式分为氢运行和氨化运行。氢型混床离子交换反应的产物为H2O;氨型混床发生交换产物为NH4OH,而NH4OH的电离度比H2O大得多,不稳定,因此逆反应倾向比较大,出水中容易发生Na+和Cl-漏过现象。混床氨化运行,阴树脂是在碱性条件下工作,也易使反应逆向进行,使吸附着的Cl-又释放到水中。因此,2号机精处理混床制水量达到10万吨进入转氨化阶段后,混床出水的氯离子泄漏量增大,甚至超出标准。

(4)氯离子对氢电导的贡献。研究发现,氯离子浓度对氢电导有一定的影响。35.5μg/L氯离子对氢电导率的贡献是0.426μs/cm,所以微量的氯离子增加对氢电导的影响极其不明显,所以混床氨化运行过程中,氯离子的泄漏量增加,氢电导反映不明显,单纯依靠氢电导超标来判断混床失效,极易导致出现氨化混床氯离子泄漏现象。

3 建议及措施

处理建议:在再生系统光电检测装置正常投运前,混床树脂分离度、再生度无法保证的情况下,精处理混床实行氢型运行;机组正常运行时,在水质正常的情况下,锅炉排污率控制在0.3% ~0.5%之间,即6~10t/h,且至少每季度取炉水水样做一次水质全分析;定期分析凝结水精处理混床进、出口水的氯离子含量,及时掌握精处理混床的运行状况;尽快消除再生系统光电检测装置缺陷,确保其尽早投入运行;严把氢氧化钠的质量关,严禁出现装过盐酸的运输车不经充分冲洗再装氢氧化钠的现象;对树脂再生后的冲洗电导率控制值尽可能设置得低一些,降低交叉污染的可能性;在树脂分离度、再生度都满足混床氨化运行时,不宜将两台混床都实行氨化运行,应该有一台混床保持氢型运行。

处理措施:根据以上分析,要求运行人员在2号机组正常运行时,水质正常的情况下,锅炉排污率控制在0.3% ~0.5%之间,即6~10t/h。拆除2号机精处理1、2号混床出口氢电导离子交换树脂,树脂失效判断标准由监控氢电导改为监控比电导,混床开始氢型运行。同时,在光电检测装置退备人工进行分离阴、阳树脂时,制订统一的判断依据,提高分离度;延长阴、阳树脂置换时间,冲洗终点电导率改为≤5.0μS/cm。之后取2号炉水水样化验,氯离子含量为283.54μg/L,完全合格。

4 结语

精处理混床树脂分离度、再生度不能满足氨化运行的条件,导致混床氨化运行后释放氯离子,单纯氢电导不能明显反映氯离子的泄漏量,致使氯离子直接随给水进入炉水中,含有氯离子的炉水在汽包内进行高度浓缩,促使炉水氯离子浓度急剧升高。如果连排开度不够或锅炉排污量不够,氯离子在炉水中将进一步浓缩,造成炉水氯离子超标。炉水中氯离子含量超标将直接影响蒸汽、凝结水中的氯离子含量,使得精处理入口氯离子含量增大,氨化的混床无法有效除氯,导致精处理更严重的漏氯。如此恶性循环,最终导致炉水中氯离子含量严重超标。因此,混床树脂再生度不够却实行氨化运行是造成2号炉水氯离子超标的根本原因。2号机组锅炉排污量不足,且不进行连续排污,是炉水氯离子超标的重要原因。通过精处理混床实行氢型运行,提高树脂再生度,调整锅炉排污量、连续排污方式,2号机炉水氯离子含量恢复正常。

[1]大唐国际发电股份有限公司.火力发电厂辅控运行[M].北京:中国电力出版社,2009.

[2]于瑞生,杜祖坤.电厂化学[M].北京:中国电力出版社,2009.

[3]郭包生,罗奖合,李井泉,等.分床精处理应用于600MW直接空冷机组的汽水品质特点[J].热力发电,2008,37(4):101 -103.

[4]喻军,张占平,高文峰.火电厂离子交换树脂再生废水处理及减排[J].电力环境保护,2008,24(6):7-9.