LNG装置脱酸系统塔提前液泛的原因及改造

2013-09-18杨晓东刘世民

杨晓东 刘世民

(康泰斯上海化学工程有限公司)

液化天然气(简称LNG)是将天然气经过脱酸气、脱水、脱汞及脱重烃等处理后再经过低温液化而成。常规天然气净化气中CO2体积分数控制指标为小于50×10-6,H2O体积分数控制指标为小于0.1×10-6[1-2]。N-甲基二乙醇胺(简称 MDEA 溶液)经活化后对天然气中CO2有良好的吸收效果,较其他醇胺溶液具有再生温度低、动力消耗较小、热稳定性好、蒸汽压较低、溶剂损失小、对碳钢设备腐蚀小等优点,广泛应用于天然气净化装置中。但无论使用国内的MDEA溶液或是国外专利配方溶液,在天然气净化的生产实践过程中,都发生过容易出现发泡或液泛现象造成装置无法稳定运行,严重时可引起夹带使胺液大量流失,造成装置无法正常生产甚至出现下游装置生产事故而严重影响工厂生产[3-12]。

结合我国北方某工厂生产实践,通过对净化系统故障排查、塔盘水力计算分析及吸收塔、再生塔的改造前后运行对比,探讨了该LNG生产装置脱酸系统运行不稳定的根本原因及解决措施。

1 某LNG装置净化系统运行不稳定的现场探究及改进尝试

1.1 运行情况介绍

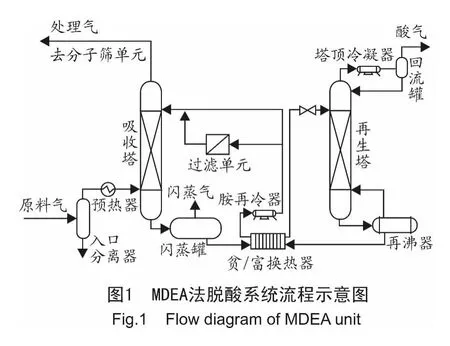

该LNG装置设计天然气处理能力为92×104m3/d(原料气CO2体积分数不大于3.08%),净化系统采用典型的MDEA法(流程图见图1所示)。原料气经过滤、预热后进入吸收塔底部,天然气在自下而上的过程中,其中的酸气被胺溶液吸收,CO2体积分数降至50×10-6以内后进入下游分子筛单元;贫胺液在自上而下的过程中不断吸收天然气中的酸气成为富胺液,塔底富液进入闪蒸罐进行低压闪蒸,经贫/富胺换热器后进入再生塔,在再生塔中胺溶液发生解析反应,解析出的含饱和水的酸气经塔顶冷凝器降温后,酸气引至高点放空,冷凝液回流至塔顶,塔底的贫液经增压后进入贫/富胺换热器、胺再冷器降温,一部分贫胺液经过滤单元(机械过滤器、活性炭过滤器)后与未过滤的贫胺液混合一并进入吸收塔顶,完成整个溶液循环。MDEA溶液选用Ineos公司的GAS/SPEC CS-2020复合配方溶液(MDEA质量分数为50%),吸收塔塔径为DN 1 200mm,再生塔塔径为DN1 000mm,塔内件均为某进口专利型高效塔板。

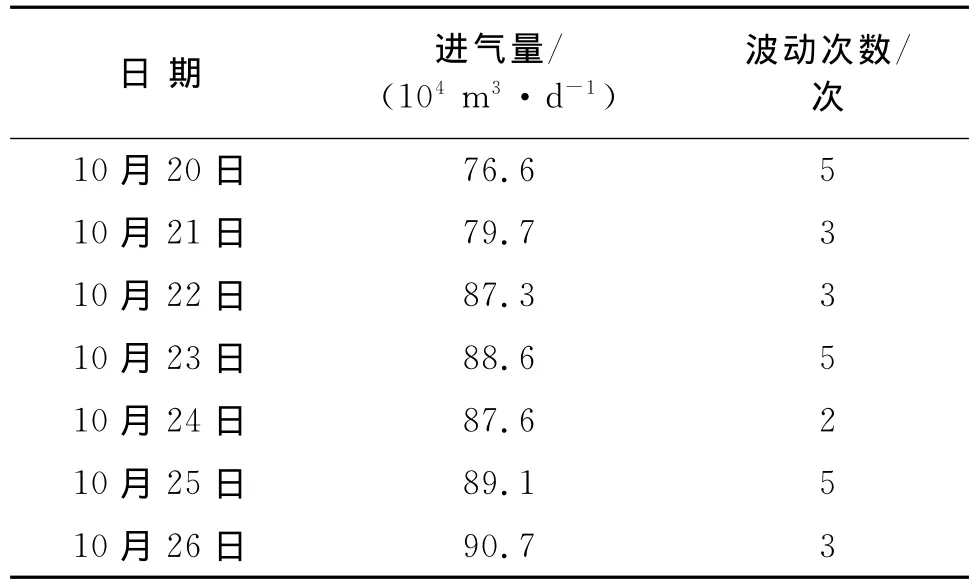

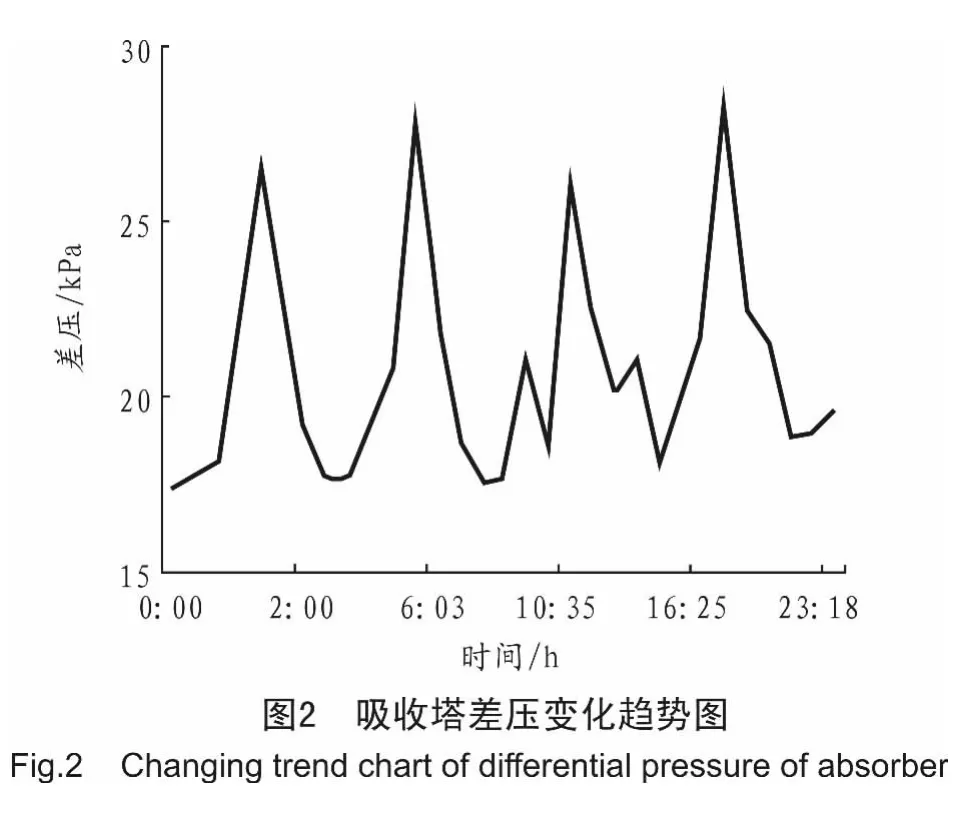

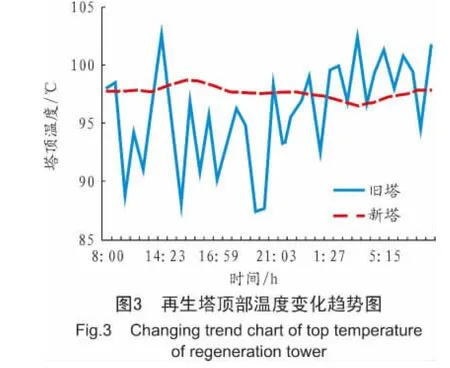

从实际运行情况发现,从2008年12月开车成功以来,该装置吸收塔实际处理能力超过75×104m3/d时,会不定期地出现塔频繁不稳定、拦液等不正常现象。以刚更换新胺溶液后的2010年10月下旬为例,装置负荷在(75~91)×104m3/d,吸收塔塔差压异常波动2~5次(见表1、图2所示),不得不依靠频繁添加消泡剂(见表2所列)以维持生产;在进气CO2超过2%(φ)工况时,再生塔也会发生由于发泡、持液导致塔顶温度大幅异常波动(见图3所示),胺溶液再生效果差,进而导致吸收塔脱酸效果不达标。2009年4月曾因消泡剂加入不及时、吸收塔出现液泛,导致大量胺液短时间内被夹带至下游分子筛床及脱汞床工段,致使床层填料“被淹”、冷箱上段进胺液冻堵,造成分子筛性能及寿命降低、装置停产检修15天,直接损失达上百万元。因此,源于发泡的胺系统运行不稳定严重影响了整个装置的正常运行,该天然气液化工厂不得不长期维持75%左右负荷以稳定生产。

表1 一周内塔压波动频率统计Table 1 Fluctuation statistics of column pressure within a week

1.2 对该装置MDEA胺系统运行不稳定所采取的措施

由于该胺系统运行的不稳定直接根源来自于吸收塔的频繁发泡,因此前期的排查和整改措施主要集中于发泡展开。关于胺系统发泡的原因和措施,文献[13]有详尽的描述。概括地说,就是因为溶液有污染物,而该污染物可能源于天然气中烃的凝结,酸性降解产物与胺液反应生成了盐,或是随天然气带入系统的外来污染物,甚至是过量添加的消泡剂。

针对可能造成发泡的问题,实际操作过程中逐一排查,不断尝试各种方法以期消除发泡的影响,具体包括以下几点:

(1)调整操作参数,将贫胺液进塔温度由38℃提高至42~45℃,确保高于进塔天然气的温度而不会造成任何重烃凝结,同时加强进气过滤器的检查和排凝。

(2)将贫胺液经活性炭床过滤量由10%调整至25%,并将活性炭更换频率由8~12个月/次调整至4~6个月/次。

(3)2010年5月通过改造增大机械过滤器能力,由10%增至50%~100%。

(4)2010年5月进塔检查塔盘安装情况,未见塔盘有物理损坏、安装变形、移位等异常,亦未发现有污染的迹象(见图4所示)。

(5)增大塔顶气液分离器能力,针对完全液泛的液量增设了足够缓冲时间的卧式分离罐,避免出现分子筛单元进液的生产事故。

(6)2010年8月3日至14日对胺系统重新进行清洗,并更换了全部胺液。

(7)对胺液进行发泡实验显示,溶液起泡高度和消泡时间均比较理想,发泡性很低,只有约10%的样品形成发泡层,且大约在5s内消泡。

(8)经对脱盐水质量进行检查,脱盐水电导率基本维持在0.1μS/cm,远低于要求的上限值10 μS/cm。

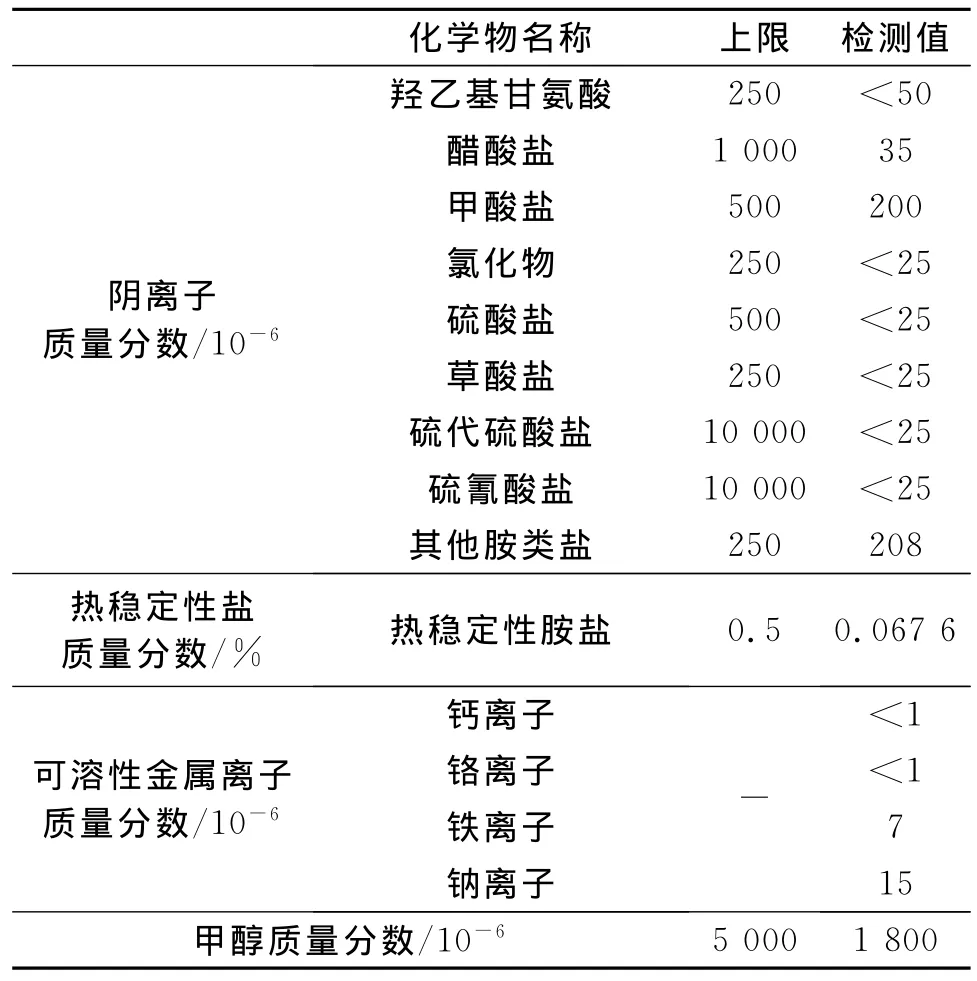

(9)多次对胺液取样检测的数据显示,溶液外观良好(见图5);实验室检测结果显示热稳定性盐及金属离子含量均较低(见表3),基本排除了溶液碳氢化合物和油类污染、机械/活性炭过滤器失效等因素;实验检测显示溶液中存在微量甲醇,通过对上游净化厂的详细调研可以证实这来源于上游。但是无论实验研究还是上游工厂的生产实践,该含量的甲醇不会对胺系统的运行产生大的影响[14]。

表3 胺液取样化验数据Table 3 Lab analysis data of amine solution

几乎全新的系统在酸气负荷低于设计的情况下如此频繁的“发泡”,而常规的应对措施对于改善装置运行情况无明显效果,现场的实践活动示出,与液泛相关的塔盘及降液管的水力学特性成为主要矛盾。

2 塔的水力学计算及内件改造

2.1 吸收塔的操作区间及水力学计算

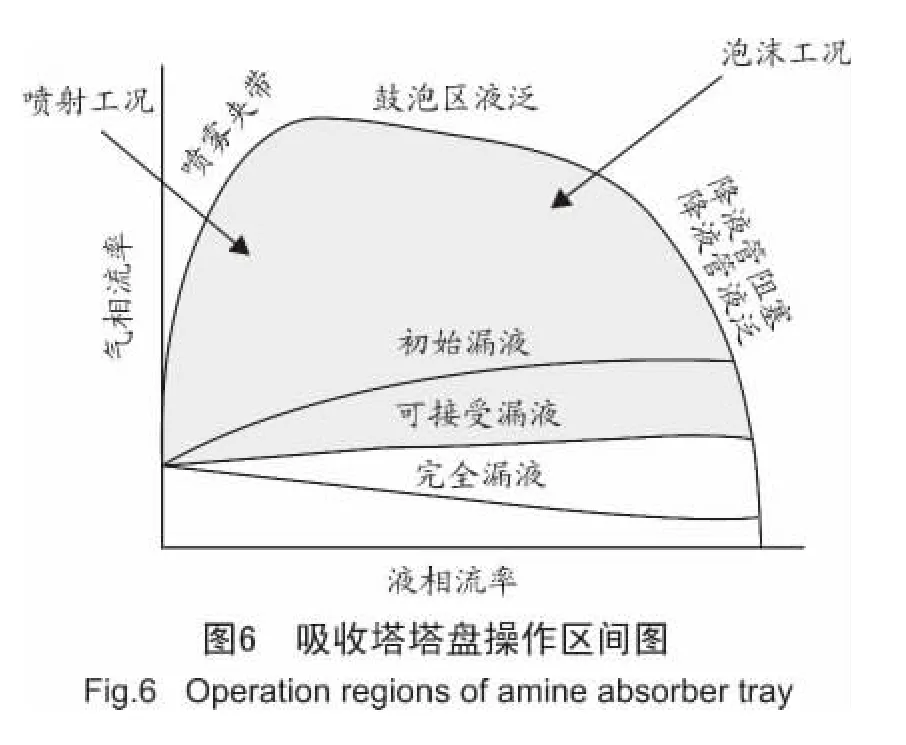

常规的天然气净化吸收塔的稳定运行区间如图6所示,对天然气处理能力上限的水力学制约因素即是液泛线。对于此极限操作条件的确切定义会随内件厂家的不同而不同,有些厂家以85%的泛点率及10%的液体夹带为依据;还有些厂家则会给出一些类似“最大有用负荷”之类的更加笼统的定义。大多的天然气酸气吸收塔设计多选取70%~80%的泛点率,这被认为是一个相对保守并留有一些进一步提高负荷的空间。

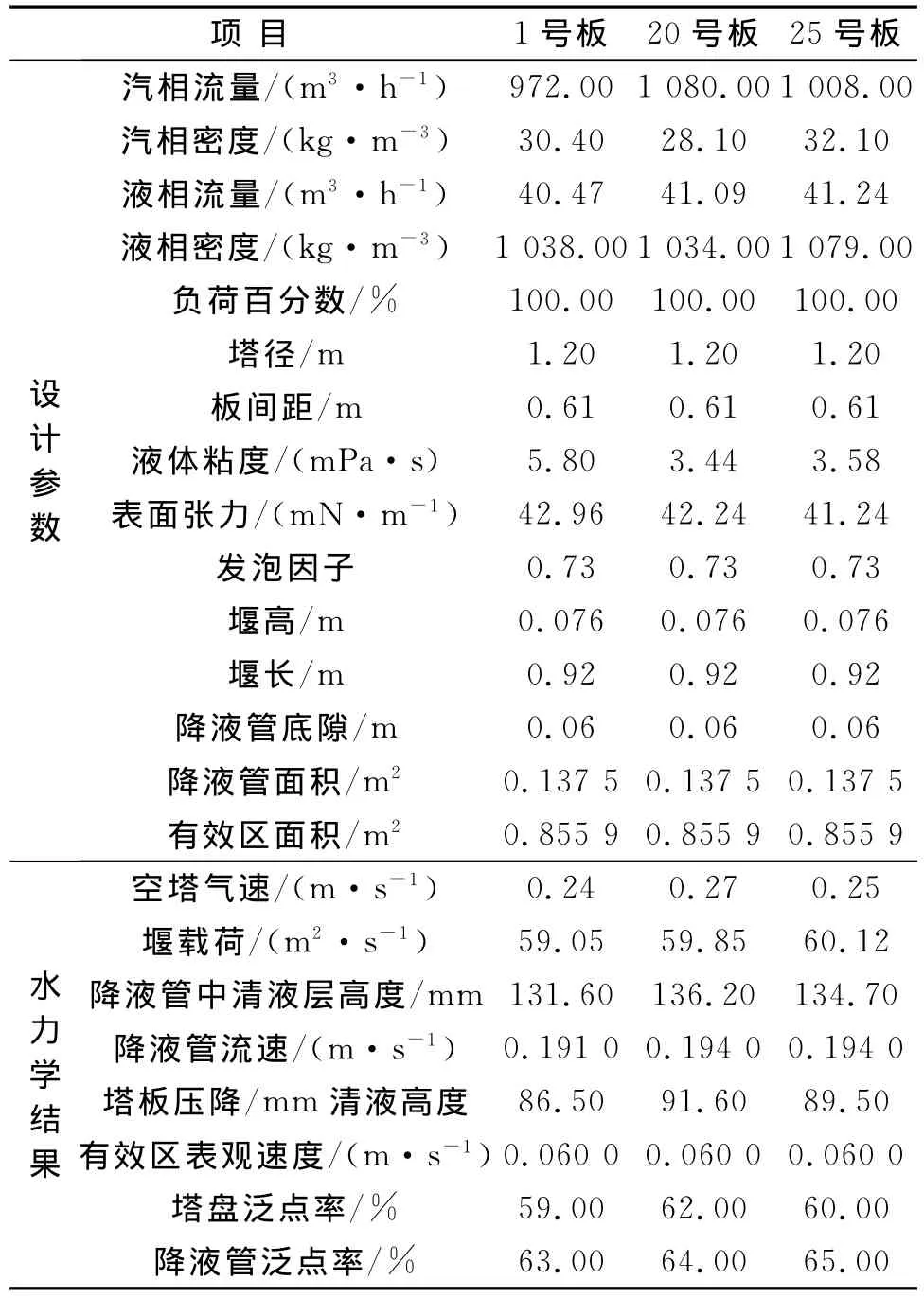

由表4的水力学计算结果可知,该塔在满负荷时塔盘液泛率为59%~62%,降液管液泛率为63%~65%。其他的流体力学数据如有效区表观气速、堰载荷、降液管清液高度及流速也都在合理甚至是一些富裕量的范围内。究竟是发生了何种类型的液泛及什么因素造成了提前液泛,用伽玛射线扫描是对此进行诊断的最直观和有力的工具,但是限于现场条件而无法进行,研究人员通过理论分析和现场“试错”的办法最终找到了该问题的答案。

表4 吸收塔塔盘设计参数及水力计算结果Table 4 Design parameters and hydraulic calculation results of absorber tray

2.2 提前液泛的原因及解决措施

图6所示的造成系统操作瓶颈的液泛线有3种类型:塔盘鼓泡区液泛、降液管清液层持液液泛和降液管阻塞型液泛。尽管想在现场严格区分三者十分困难,而且三者之间相互关联和相互加强,然而通过流体力学计算结果和现场试验,仍然可以认为该厂不稳定的初始“元凶”是降液管阻塞型液泛,而该过程的诱发因素则是偶发的发泡及泡沫的高稳定性造成的降液管流动情况远远地偏离了设计假设,该结论是基于以下的基本事实的。

(1)活性MDEA溶液与天然气的组合是高易发泡物系,即使是彻底清洁的系统,经过严格过滤的天然气,但是要做到完全没有颗粒物等所有起泡源对实际的工业装置是很困难的;偶发因素(如装置维护造成去离子水短时间不合格,或是上游装置波动造成偶然的夹带等)是完全有可能造成生产的“扰动”输入。

(2)相比较于国内常用的纯MDEA溶液,该厂引进的活性MDEA专利产品在显著提高了溶液酸负荷的同时也大大加大了溶液的黏度:5.8 mPa·s,这一值是通常溶液的2倍以上。这使得偶然的发泡造成的泡沫稳定度提高,使得系统对偶发的“扰动”恢复能力被大大减弱。

(3)该装置的水力学设计是完全符合常规的吸收塔设计的,但是缺乏对稳定发泡造成的流动情况改变的考虑。该塔堰载荷约0.012 4m2/s(即60 gpm/ft),而有效区表观速度约为0.06m/s,这在一定程度上可以应对发泡时鼓泡区的液泛;但是降液管的设计流速达0.2m/s,这一流速远大于公认的实验研究结果对于高发泡系统降液管最大流速0.061~0.076m/s的要求[15]。

(4)自2010年冬季起,上游气源发生变化,原料气CO2体积分数长期维持在2.5%左右,低于设计的酸负荷,因此将胺循环量调整至35t/h左右;当试图将装置处理能力提高而超过75×104m3/d时,为保证处理后CO2浓度达标而提高循环量,则吸收塔差压、塔液位及液位控制阀频繁波动,大量胺液被带至下游新增的分离罐。这一事实证明提前液泛对胺液循环量更加敏感。由此可推论出以下的成因。流体通过降液管的流通能力取决于降液管出入口处的截面积。当发生流动阻塞时,流体不再是越过堰而进入降液管,而是整体“淹没”了降液管,这时其能通过的最大体积流量取决于可用的最大压头,极端情况下即为板间距。流动情况的改变显著改变了阻力特性:即Francis堰公式不再适用(漫过堰的液流高度与体积流量的2/3次方成正比)。此时的高度与流量成1.5次方关系,结果是体积流量的小的增加对应着压头的大大提高;当入口堰被完全“淹没”时,液体循环量极小的增加也足以使塔进入阻塞流:即塔进入极不稳定的状态而最终几乎无法操作。而塔内发泡则是造成上述问题的直接诱因:即发泡造成存在大量泡沫的液体相密度更低而体积流量更大;此时即使是小的流量提高也造成液层高度大大升高,最终造成塔的提前液泛而无法稳定操作。

针对以上问题,研究人员提出了该系统的改造方案:消除降液管瓶颈,使用更大的降液管将降液管流速控制在0.07m/s以内;或是使用填料塔盘替换。根据现场条件,厂方选择了后者。确定将吸收塔塔径改为DN 1 400mm、填料高度为2×7m,再生塔塔径改为DN 1 200mm、填料高度为2×5.5 m,选用金属孔板波纹规则填料,液体分布器采用悬挂式二级槽式液体分布器。新吸收塔负荷百分数为56.9%、液相喷淋密度为32.7m3/m2·h,新再生塔负荷百分数为33.8%、液相喷淋密度为45.6m3/m2·h,均在适宜范围。

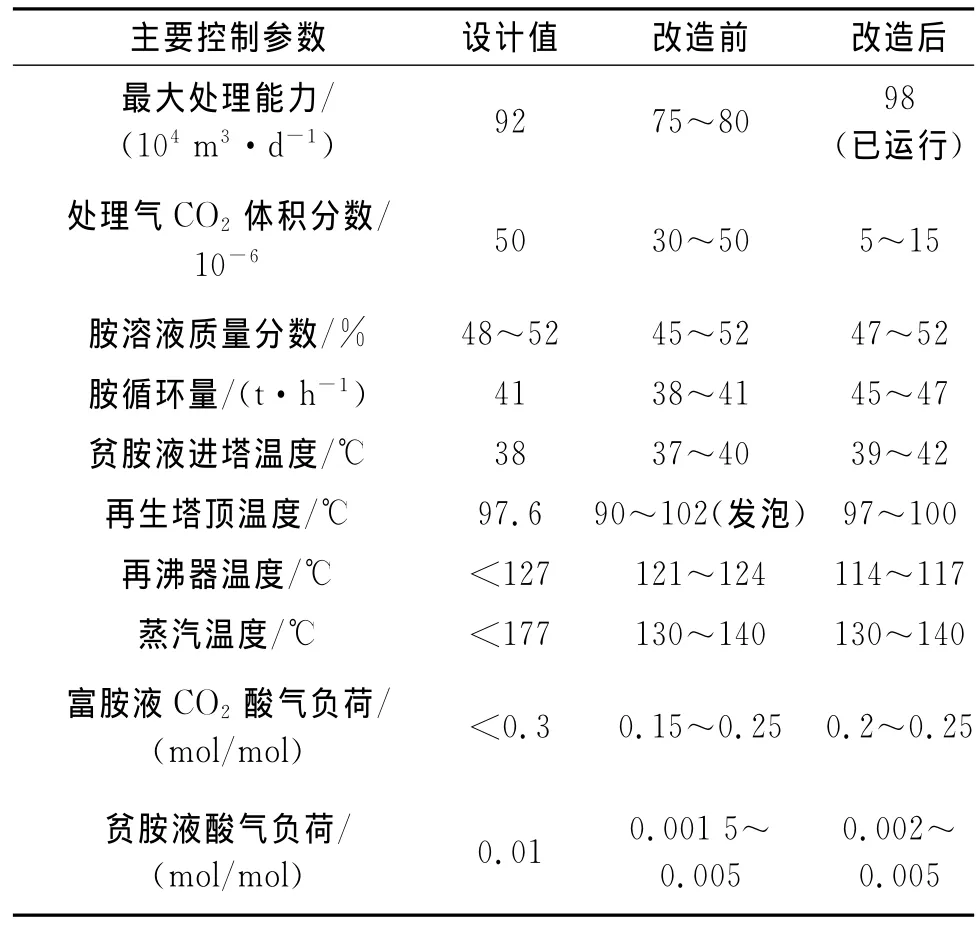

表5 改造前后主要控制参数对比表Table 5 Comparisons of operation parameters before and after unit transformation

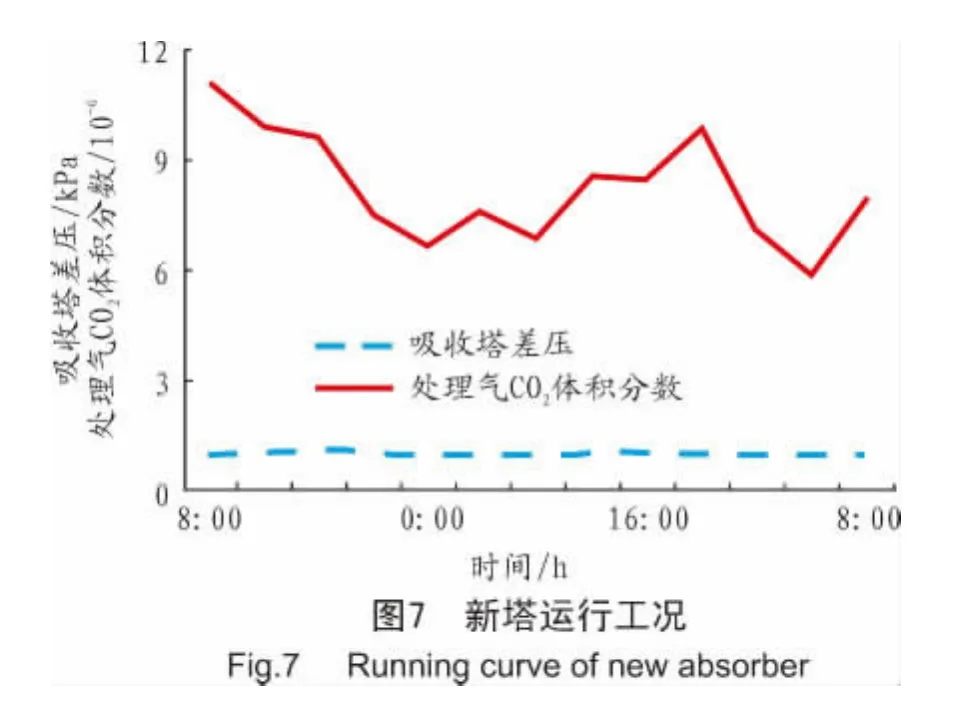

改造仅更换了吸收塔和再生塔,胺溶液及其他设备均未做改动,操作参数仅将胺循环量由原设计的41t/h增至46t/h左右(原系统设计预留有10%余量)(见表5所示)。从改造后的运行情况来看,在同等负荷下,新吸收塔、再生塔运行工况平稳(见表6、图7所示),净化气CO2体积分数在10×10-6左右,未再发生液泛现象,影响装置产能的“瓶颈”得以根本解决(见表6所示)。

表6 新旧吸收塔运行情况对比Table 6 Comparison of running data between new and old absorber

从表6运行数据来看,胺循环泵功耗增加约12%,胺再生蒸汽消耗增加约8%;但改造后装置最大实际处理能力较改造前增加了28%以上,实际产能上升带来全厂单位产品能耗降低10%~15%,同时极大减少了由于液泛造成的胺溶液损失,消泡剂降至零消耗,也大幅提高了装置的稳定性、降低操作人员工作负荷,最终实现了高负荷下的平稳运行。

3 建议

活性MDEA溶液与天然气的组合是高易发泡物系,而相比较于国内常用的纯MDEA溶液,国外活性MDEA专利产品在提高溶液酸负荷的同时也提高了溶液的泡沫稳定度;针对这种装置的水力学设计,需要考虑持续发泡造成的降液管流动情况的改变,建议降液管最大流速不超过0.061~0.076 m/s,以防止发泡造成降液管堵塞而进入不稳定区,这对防止系统提前液泛,保证在高负荷下平稳运行具有重要意义。

[1]顾安忠,鲁雪生.液化天然气技术手册[M].北京:机械工业出版社,2010.

[2]钱伯章,朱建芳.世界液化天然气的现状及展望[J].天然气与石油,2008,26(4):34-38.

[3]张书成,李亚萍,宋丽丽,等,天然气净化装置脱硫溶液发泡原因分析研究[J].石油化工应用,2006(4):29-31.

[4]华贲,熊永强.中国LNG冷能利用的进展和展望[J].天然气工业,2009,29(5):107-111.

[5]郭海燕,张炜森.珠海LNG装置技术分析与运行情况[J].石油与天然气化工,2012,41(1):43-47.

[6]徐文渊.小型液化天然气生产装置[J].石油与天然气化工,2005,34(3):161-164.

[7]卢坤,王晓军,翁军利,等.CJST塔盘在长庆气田的运行评价及优化[J].天然气工业,2010,30(3):106-110.

[8]吴金桥,吴新民,张宁生,等,长庆气田第二净化厂 MDEA脱硫溶液发泡原因(II)[J].天然气工业,2005,25(4):171-174.

[9]刘康林.LNG生产过程中MDEA脱酸溶液发泡问题的处理[J].能源与环境,2008(2):106-107.

[10]邢云,刘淼儿.中国液化天然气产业现状及前景分析[J].天然气工业,2009,29(1):120-123.

[11]王天明,邵拥军,王春燕,等.中小型液化天然气装置净化和液化工艺研究[J].石油与天然气化工,2007,36(3):191-193.

[12]欧大江,刘有民,李多金.泰安深燃LNG工厂工艺、设备国产化研究[J].天然气工业,2010,30(1):101-104.

[13]Arthur Kohl,Richard Nielsen.Gas Purification[M].Gulf Publishing Company,Houston,Texas,1997.

[14]吕海燕,吴新民,王新强,等,微量甲醇对 MDEA溶液发泡性能及脱硫效率的影响[J].天然气化工,2006,31(3):31-34.

[15]Kister H Z.Distillation Operation,McGraw-Hill[M].New York,1990.