长周期稳定运转的催化裂化汽油选择性加氢脱硫技术

2013-09-15习远兵屈建新

习远兵,屈建新,张 雷,褚 阳

(1.中国石化石油化工科学研究院,北京100083;2.中国石化上海石油化工股份有限公司;3.中国石化青岛石油化工有限责任公司)

随着汽车工业的快速发展,汽车尾气对环境的污染越来越严重,为保护环境,世界各国对车用汽油的组成提出了更严格的限制,以降低汽车尾气中有害物质的排放。目前世界上汽油质量标准一般可分为美、欧、日三大体系,代表着世界汽油标准发展的主流。从发展趋势来看,不断降低硫含量是汽油质量升级的重点[1]。美国于2006年开始要求汽油硫质量分数小于30μg/g,欧盟于2005年1月开始执行欧Ⅳ汽车排放标准,规定汽油中硫质量分数小于50μg/g。从2009年开始欧盟要求所售汽油硫质量分数小于10μg/g。日本从2008年开始要求车用汽油硫质量分数低于10μg/g[2]。我国的汽油标准正逐步与国际接轨,中国汽油标准GB 17930—2006要求从2009年12月31日开始,汽油硫质量分数小于150μg/g。上海和广州分别从2009年10月和2010年8月开始实施上海市地方标准(沪Ⅳ标准)和广州市地方标准(粤Ⅳ标准),要求汽油硫质量分数小于50μg/g。北京市于2012年6月开始实施的北京市地方标准(京Ⅴ标准)要求汽油硫质量分数小于10μg/g。汽油质量标准的不断升级,使炼油企业的汽油生产技术面临着越来越严峻的挑战。

成品汽油中90%以上的硫来自催化裂化汽油,因此,降低催化裂化汽油硫含量是降低成品汽油硫含量的关键[2]。到目前为止,国内外已经开发了大量的降低汽油硫含量的技术。降低催化裂化汽油的硫含量有3种途径:催化裂化原料预处理脱硫;催化裂化过程脱硫;催化裂化汽油脱硫。催化裂化汽油后加氢脱硫技术具有投资低、操作简便的特点,是当今世界最主要的生产低硫催化裂化汽油的加工手段之一[3-5]。

汽油质量的进一步升级对装置运转的稳定性也提出了更高的要求,一旦装置出现异常停工,将使得产品汽油不能出厂,导致罐区紧张,同时也会为炼油厂带来经济损失。因此,对于新开发的催化裂化汽油选择性加氢脱硫技术,不仅要求具有好的选择性,即在大幅度降低硫含量的同时产品辛烷值损失小,同时在工艺流程上要保证装置可以长周期稳定运转。

为了进一步满足汽油质量升级的需要,为炼油厂生产清洁汽油提供技术支持,中国石化石油化工科学研究院(简称石科院)开发了第二代催化裂化汽油选择性加氢脱硫(RSDS-Ⅱ)技术。本文主要介绍保证RSDS-Ⅱ装置长周期稳定运转所采取的技术措施以及稳定运转情况。

1 RSDS-Ⅱ装置长周期稳定运转技术措施

RSDS-Ⅱ技术工艺路线为:①根据原料性质和产品目标,选择合适的切割点对催化裂化稳定汽油进行切割;②将切割得到的轻馏分采用碱抽提脱硫醇;③将切割得到的重馏分进行选择性加氢脱硫;④将重馏分加氢产物与碱抽提后的轻馏分混合并进行氧化脱硫醇后得到全馏分汽油产品。RSDS-Ⅱ工艺流程示意见图1。考虑到装置长期稳定运转的重要性,在RSDS-Ⅱ技术的开发过程中,对工艺流程进行了精心设计,以满足企业对装置长周期稳定运转的需求。

图1 RSDS-Ⅱ技术流程示意

1.1 装置进料的选择

RSDS-Ⅱ技术采用催化裂化稳定汽油作为原料,而不是采用精制汽油(经过氧化脱臭后的汽油)作为原料。采用稳定汽油作为切割塔进料具有如下好处:

全馏分稳定汽油经过切割后得到的轻汽油馏分采用非临氢的方式——碱抽提脱硫醇来降低其中的硫醇硫含量,同时降低总硫含量。该过程产品辛烷值没有损失,另外,由于轻馏分碱抽提脱硫醇过程可以降低其总硫含量,在全馏分汽油产品硫含量满足质量要求的情况下,可以降低重汽油加氢苛刻度,从而降低重汽油加氢产品的辛烷值损失。

采用稳定汽油作为原料,可以避免氧化脱臭过程对重汽油加氢单元催化剂的活性以及长周期运转稳定性的影响。采用精制汽油作为原料,虽然可以省去轻汽油碱抽提脱硫醇单元,但却对重汽油加氢单元产生很大的影响。精制汽油中可能携带的Na+、卤素、磺化酞菁钴以及强极性的高分子活化剂都可能造成催化剂的快速失活以及反应器压降快速上升。国内采用精制汽油作为原料的催化裂化汽油加氢装置,普遍存在反应器压降异常快速上升的现象。以某炼油厂催化裂化汽油加氢装置为例,由于装置加工了部分与碱液和磺化酞菁钴接触的催化裂化重汽油,反应器压降在4个月内由0.06MPa快速上涨到0.3MPa以上。因此,采用催化裂化稳定汽油作原料是保证装置长周期稳定运转的基础。

1.2 脱二烯烃反应器的设置

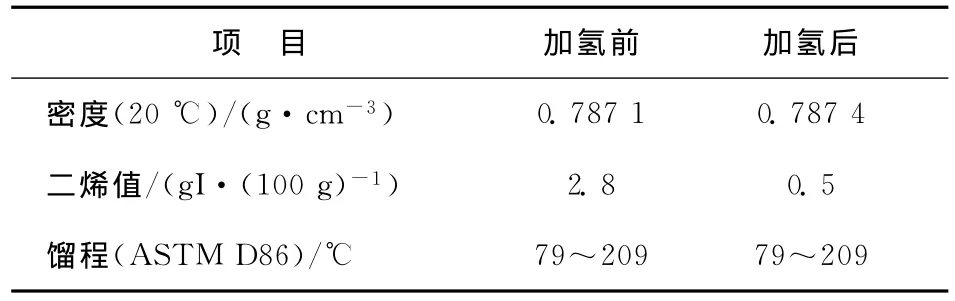

催化裂化汽油中含有少量二烯烃,二烯烃在较高的反应温度(通常认为是大于220℃)下极易产生自由基,并引发自聚、环化、脱氢、缩合等反应,由低级芳烃转变为多环芳烃,进而转化为稠环芳烃,再进一步转变为焦垢[6]。因此,如果催化裂化汽油直接进入高温区,加热炉炉管及反应器顶部极易结焦,使加热炉及反应器压降增加过快,严重时装置会由于系统压降过大而被迫停工,缩短装置的连续运转周期。为了避免二烯烃进入高温反应区,必须在较低的温度下将二烯烃脱除。根据此思路,RSDS-Ⅱ流程中在加热炉前设置了低温脱二烯烃反应器,在较低的温度下脱除二烯烃。设置选择性脱二烯烃反应器可显著延长装置连续运转周期。脱二烯烃反应器中装填新开发的RSDS-Ⅱ技术专用保护剂 RGO-3,RGO-3中试评价结果见表1。由表1可见,RGO-3在较低温度下具有较好的脱二烯烃功能。脱二烯烃反应器的设置以及专用催化剂的使用,大大延缓了二烯烃在高温下结焦而导致反应器压降快速上升的趋势,为重汽油加氢单元长周期稳定运转打下了基础。

表1 采用RGO-3保护剂脱二烯烃的中试评价结果

1.3 设置原料过滤器

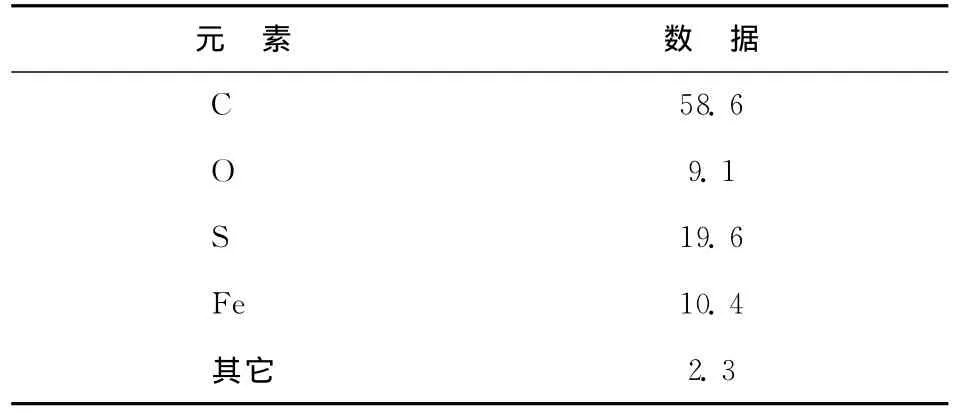

由于催化裂化汽油从催化裂化装置主分流塔塔顶得到,因此通常认为催化裂化汽油中机械杂质含量很低,催化裂化汽油加氢装置没有必要设置原料过滤器,但实际情况并非如此。典型RSDS-Ⅱ装置原料过滤器所截留的杂质分析结果见表2。由表2可见,杂质中C和Fe含量均较高。这主要是由于催化裂化汽油本身含有一定量的胶质,而且在原料的运输、储存过程中也会生成胶质,导致杂质中C含量较高。另外,装置运行过程中会

表2 过滤器截留的杂质分析结果 w,%

存在一定的腐蚀,导致Fe含量较高。这些杂质如果进入系统中,会很快沉积在反应器顶部,导致反应器压降快速上升而缩短装置运转周期。因此,对于催化裂化汽油加氢装置,设置原料过滤器是很有必要的。

2 RSDS-Ⅱ技术的工业应用

到目前为止,RSDS-Ⅱ技术已经在国内十余套工业装置上成功进行了工业应用,下面以中国石化上海石油化工股份有限公司(简称上海石化)RSDS-Ⅱ装置、中国石化青岛炼油化工有限公司(简称青岛石化)RSDS-Ⅱ装置为例,阐述 RSDS-Ⅱ技术在工业装置上的长周期运转情况。

2.1 RSDS-Ⅱ技术在上海石化的工业应用

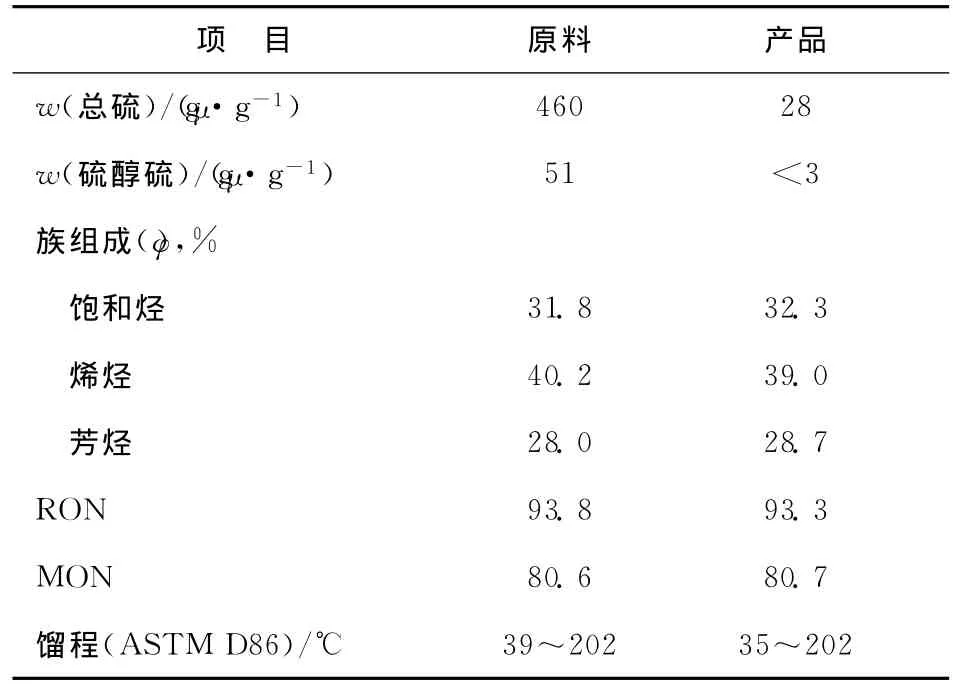

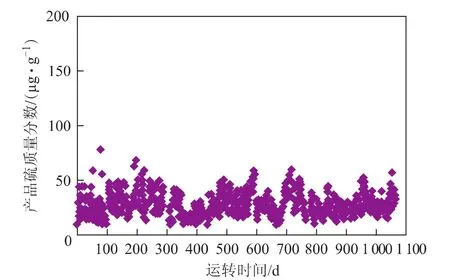

上海石化RSDS-Ⅱ装置是国内首套长期以生产硫质量分数小于50μg/g汽油为目标的催化裂化汽油选择性加氢脱硫装置。该装置于2009年10月开工,至2012年12月已连续运转达3年。运转期间,典型原料和产品性质见表3。由表3可见,以烯烃体积分数40.2%、硫质量分数460μg/g的催化裂化汽油为原料,生产硫质量分数小于50μg/g的满足沪Ⅳ排放标准的优质汽油时,产品RON损失仅为0.5个单位,表明RSDS-Ⅱ技术具有较好的脱硫活性及选择性。装置运行期间,产品实际硫含量变化情况见图2。由图2可见,产品硫质量分数基本在50μg/g以下,且装置可以长周期连续运转,RSDS-Ⅱ技术为上海石化向上海市供应满足沪Ⅳ排放标准的汽油提供了可靠的技术支持。

表3 上海石化RSDS-Ⅱ装置典型原料和产品性质

2.2 RSDS-Ⅱ技术在青岛石化的工业应用

图2 上海石化RSDS-Ⅱ装置运转期间产品硫含量变化情况

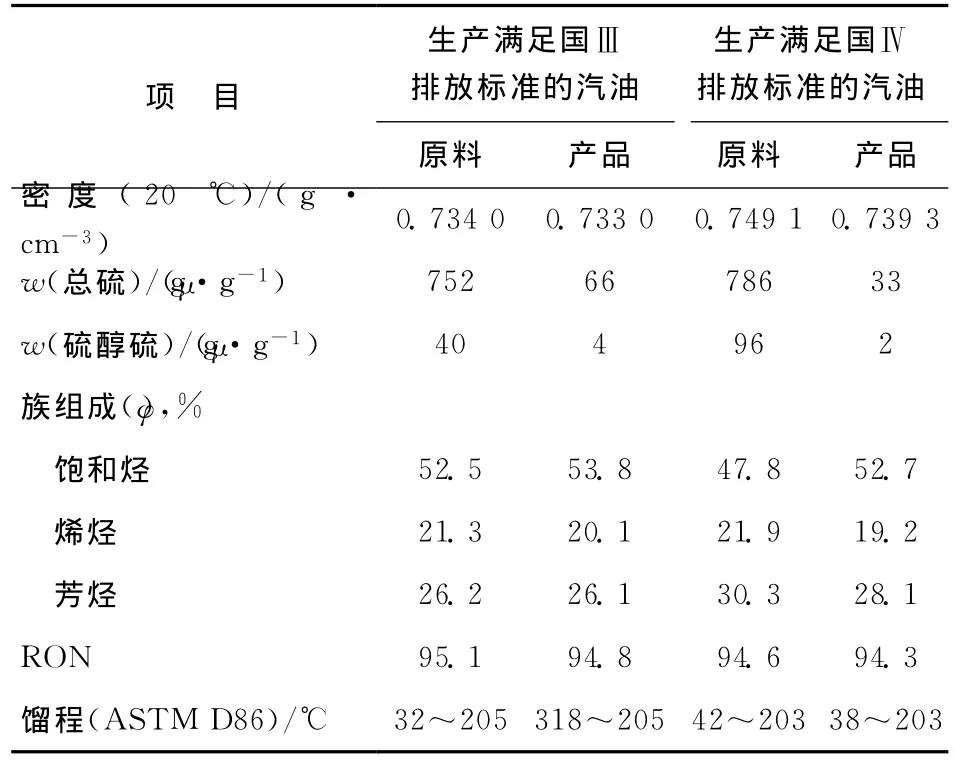

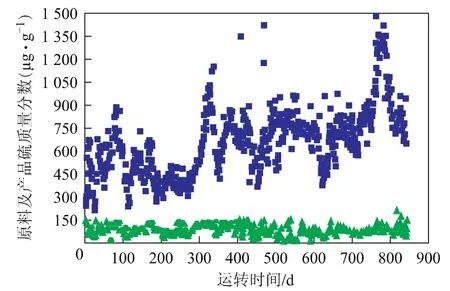

青岛石化RSDS-Ⅱ装置于2010年3月开工,至2012年12月已连续运转达2.5年以上。装置以生产满足国Ⅲ排放标准的汽油(硫质量分数小于150μg/g)为主。运转期间,对装置进行了生产满足国Ⅲ排放标准的汽油及满足国Ⅳ排放标准的汽油的性能标定,原料和产品性质见表4。由表4可见,以烯烃体积分数21.3%、硫质量分数752μg/g的MIP汽油为原料,生产硫质量分数为66μg/g的满足国Ⅲ排放标准的汽油时,产品RON损失仅为0.3个单位;以烯烃体积分数21.9%、硫质量分数786μg/g的MIP汽油为原料,生产硫质量分数为33μg/g的满足国Ⅳ排放标准的汽油时,产品RON损失仅为0.3个单位。表明RSDS-Ⅱ技术具有较好的脱硫活性及选择性。运转期间,产品实际硫含量变化情况见图3。由图3可见,在原料硫含量波动较大的情况下(212~1 420μg/g),产品硫质量分数基本在150μg/g以下,RSDS-Ⅱ技术为青岛石化汽油质量升级提供了可靠的技术支持。

表4 青岛石化典型原料及产品主要性质

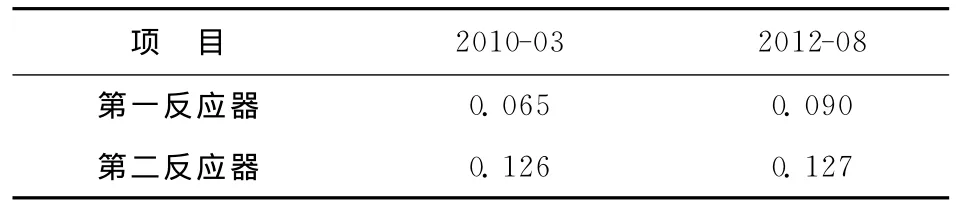

装置运转初期及运转29个月后两个反应器压降的变化情况见表5。由表5可见,装置运转29个月后,第一反应器压降略有升高,第二反应器压降基本保持不变,表明RSDS-Ⅱ技术的工艺流程设计合理,可以满足装置长周期稳定运转的要求。

图3 青岛石化RSDS-Ⅱ装置运转期间原料及产品硫含量变化情况■—原料;▲—产品

表5 反应器压降随运转时间的变化情况 MPa

3 结 论

(1)RSDS-Ⅱ技术工艺流程的确立,包括进料的选择、脱二烯反应器以及原料过滤器的设置,为装置长周期稳定运转打下了良好的基础。

(2)RSDS-Ⅱ技术工业应用结果表明,该技术可以长期稳定地生产硫含量满足国Ⅲ排放标准(硫质量分数小于150μg/g)或国Ⅳ排放标准(硫质量分数小于50μg/g)的汽油,且产品辛烷值损失小。

[1] Krenzke L D,Kennedy J E,Baron K,et al.Hydrotreating technology improvements for low emissions fuels[C]//NPRA Annual Meeting,AM-96-67.San Antonio,1996

[2] Richard R,David B,Chad H,et al.Maxmizing diesel in existing assets[C]//NPRA Annual Meeting,AM-09-33.San Antonio,2009

[3] 李明丰,夏国富,褚阳,等.催化裂化汽油选择性加氢脱硫催化剂 RSDS-1的开发[J].石油炼制与化工,2003,34(7):1-4

[4] 朱渝,王一冠,陈巨星,等.催化裂化汽油选择性加氢脱硫技术(RSDS)工业应用试验[J].石油炼制与化工,2005,36(12):6-10

[5] 陈勇,习远兵,周立新,等.第二代催化裂化汽油选择性加氢脱硫(RSDS-Ⅱ)技术的中试研究及工业应用[J].石油炼制与化工,2011,42(10):5-8

[6] 于存烨.简述烯烃设备焦垢的形成与清洗[J].化学清洗,1996,12(3):12-16