1.2Mt/a S Zorb装置生产超低硫清洁汽油运行概况

2013-09-06姚智

姚 智

(中国石化北京燕山分公司,北京 102500)

据统计,2012年北京机动车数量已超过400万辆,为了保证首都的空气质量和控制空气中PM2.5含量,自2012年5月31日起,北京市第五阶段《车用汽油》地方标准(以下简称京Ⅴ标准)正式实施,其主要质量指标与满足欧Ⅴ排放标准的汽油质量指标基本相同,要求汽油的硫质量分数小于10μg/g,锰质量浓度低于0.002g/L,同时对烯烃含量、(烯烃+芳烃)含量、蒸气压及辛烷值(汽油牌号)等指标做了相应的调整。

中国石化北京燕山分公司(简称燕化公司)作为京Ⅴ标准汽油的主要供应单位,其供应量占北京汽油市场总量的68%以上。自2008年开始供应满足京Ⅳ标准的汽油,至2012年5月31日起供应满足京Ⅴ标准的汽油,燕化公司一直走在技术改进和创新的前列。燕化公司成品汽油的调合组分主要有催化裂化汽油、重整汽油、烷基化汽油、化工C7组分、MTBE和重石脑油等,其中催化裂化汽油占成品汽油的比例为60%~70%,是汽油池中硫和烯烃的主要来源。燕化公司S Zorb装置作为催化裂化汽油脱硫的重要装置[1],在生产满足京Ⅳ标准的汽油时,控制产品汽油硫质量分数小于20μg/g,在生产满足京Ⅴ标准的汽油时,控制产品硫质量分数小于8μg/g,汽油产品已经达到了超低硫清洁汽油的标准。在产品质量控制如此严格的条件下,S Zorb装置能否平稳运行,并生产出符合要求的汽油调合组分,是保证稳定生产满足京Ⅴ标准汽油产品的关键[2]。本文主要介绍施行京Ⅴ排放标准以来,燕化公司S Zorb装置在生产硫质量分数小于8μg/g的汽油期间的运行情况,并对影响稳定生产的主要因素和相应对策进行探讨。

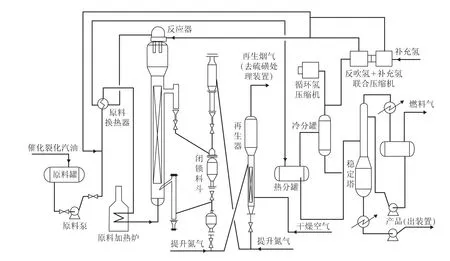

1 S Zorb工艺简介

S Zorb工艺流程示意见图1。催化裂化汽油经原料泵加压后与循环氢混合,经原料/反应产物换热器与反应产物换热后经加热炉进一步加热,通过反应器底部气体分布器进入流化床反应器,与吸附剂发生吸附脱硫反应,脱硫后的油气经反应器过滤器实现气固分离后,经热分罐和冷分罐进入稳定系统,汽油产品从稳定塔塔底送出装置。吸附剂的循环路线为:待生吸附剂通过反应器与反应器接收器之间的溢流横管进入反应器接收器,由热氢气提升后进入闭锁料斗,通过氮气吹扫置换,实现烃氧环境的转换后进入再生系统进行吸附剂氧化再生,再生后的吸附剂通过再生器底部滑阀控制进入再生接收器后进入闭锁料斗,通过氮气置换其中氧气至合格,经热的循环氢置换调压后,进入还原器中,最后返回到反应器中继续进行脱硫反应。吸附剂的循环由闭锁料斗程序控制,一个循环周期约21~25min,而汽油可实现连续进料[3]。

图1 S Zorb工艺流程示意

2 S Zorb装置生产概况

2012年6月1日至10月31日,燕化公司S Zorb装置共处理催化裂化汽油469.7kt,装置的平均负荷率约为90%,生产满足京Ⅴ排放标准的汽油464.2kt,液体产品收率约为98.83%。

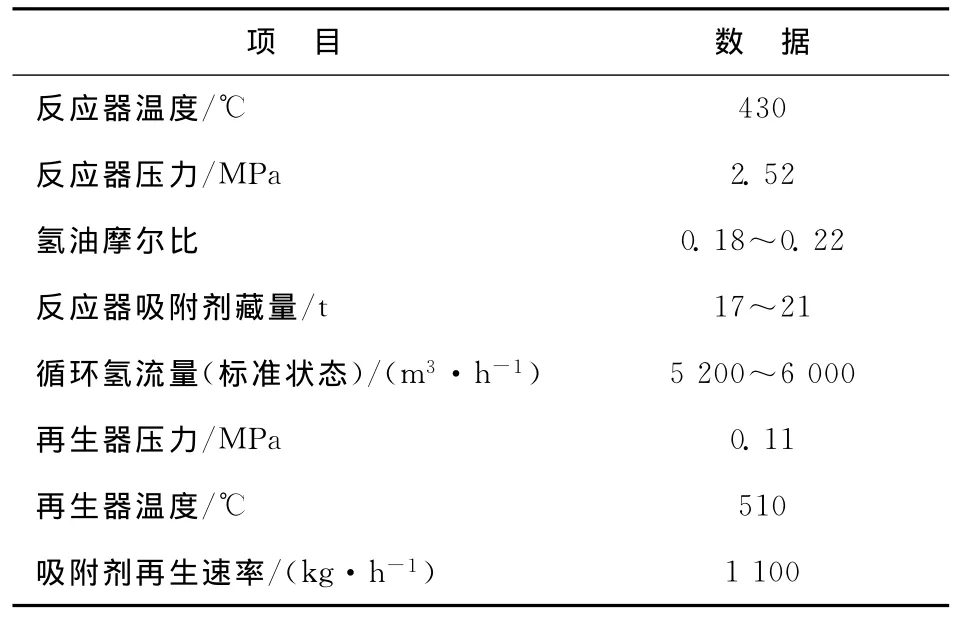

2.1 主要操作参数

S Zorb装置的主要操作参数见表1。

表1 S Zorb装置的主要操作参数

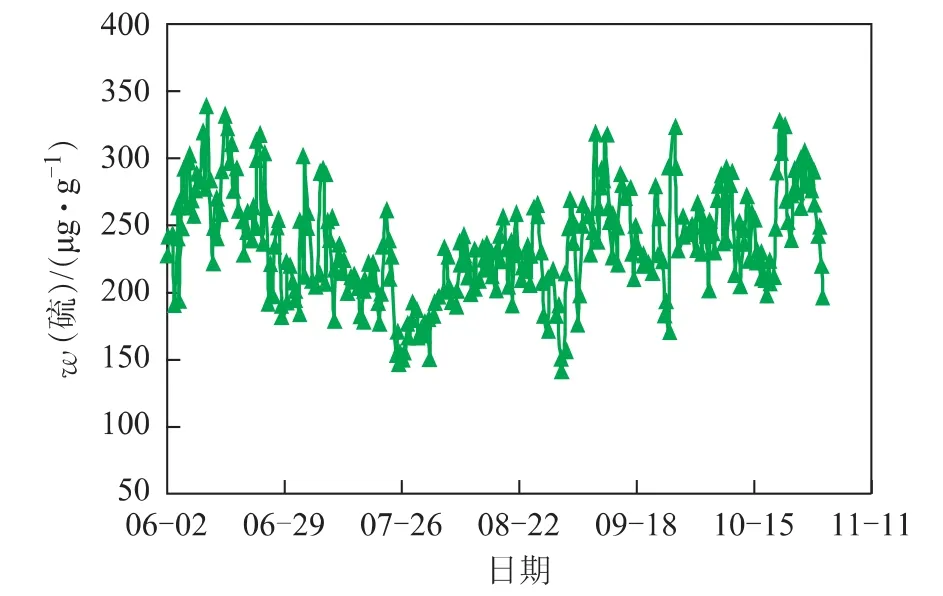

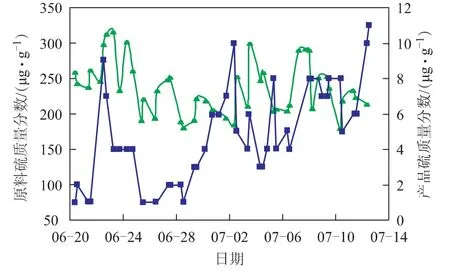

2.2 原料硫含量变化情况

2012年6—10月S Zorb装置原料汽油硫含量变化趋势见图2。由图2可见,原料硫质量分数最大值为338μg/g,最小值为141μg/g,平均值为236 μg/g。为了保证满足京Ⅴ排放标准的汽油生产的连续性和稳定性,加强了对原料性质的管理,基本将原料汽油的硫质量分数控制在330μg/g以下。

图2 2012年6—10月原料汽油硫含量变化趋势

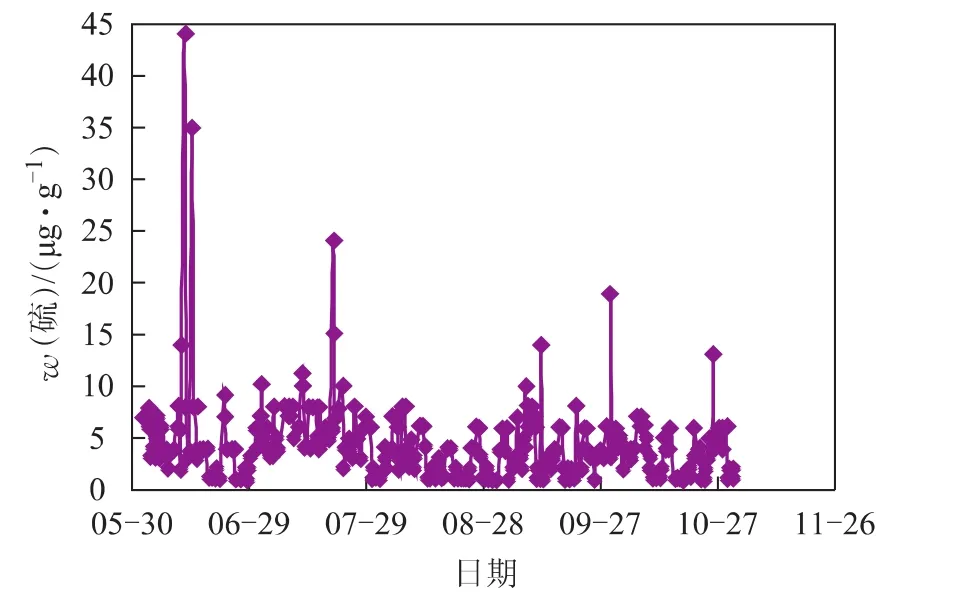

2.3 汽油产品硫含量变化情况

2012年6—10月S Zorb装置汽油产品硫含量变化趋势见图3。由图3可见,汽油产品硫质量分数最大值为44μg/g,最小值为1μg/g(小于1μg/g时按1μg/g计),平均值为4.4μg/g,平均脱硫率为98.14%。为了保证S Zorb装置的汽油产品顺利调合为满足京Ⅴ排放标准的汽油,并为后续调合留有余地,日常操作中将汽油产品的硫质量分数控制在8μg/g以下。从2012年6—10月S Zorb装置汽油产品硫含量来看,硫质量分数基本稳定控制在8μg/g以下。

图3 2012年6—10月汽油产品硫含量变化趋势

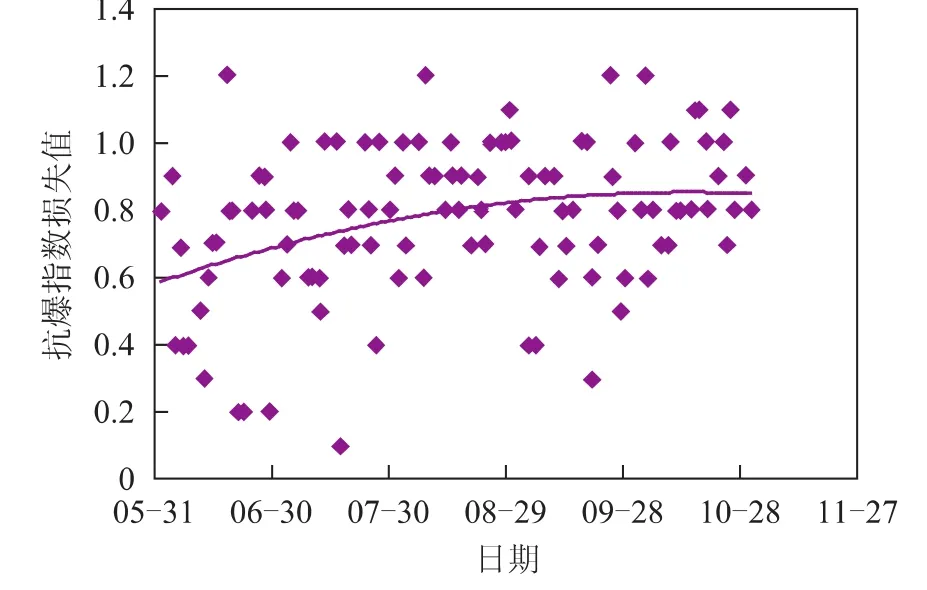

2.4 汽油产品抗爆指数损失情况

为了严格控制汽油产品硫含量,S Zorb装置的操作苛刻度较生产满足京Ⅳ排放标准汽油时有所上升,因此将脱硫过程的抗爆指数损失指标进行了适当调整,由生产满足京Ⅳ排放标准的汽油时的不大于0.7调整为生产满足京Ⅴ排放标准的汽油时的不大于0.9。2012年6—10月催化裂化汽油抗爆指数损失情况见图4。由图4可见,在这段时间内抗爆指数损失最大值为1.2,最小值为0.10,平均值为0.77,可以控制在0.9以下。

图4 2012年6—10月抗爆指数损失情况

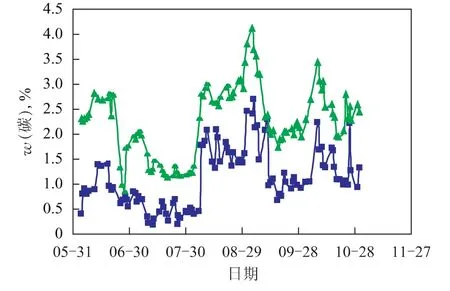

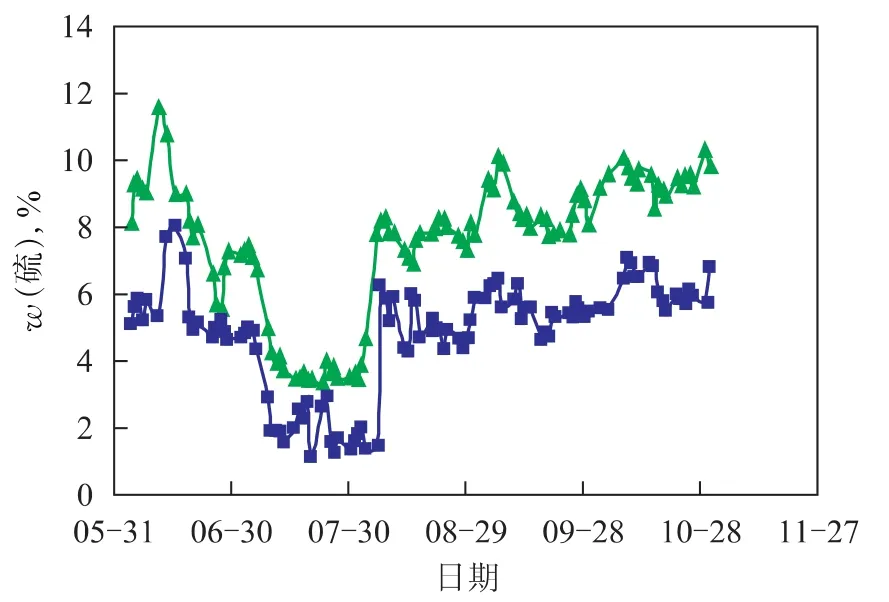

2.5 吸附剂主要性能参数控制

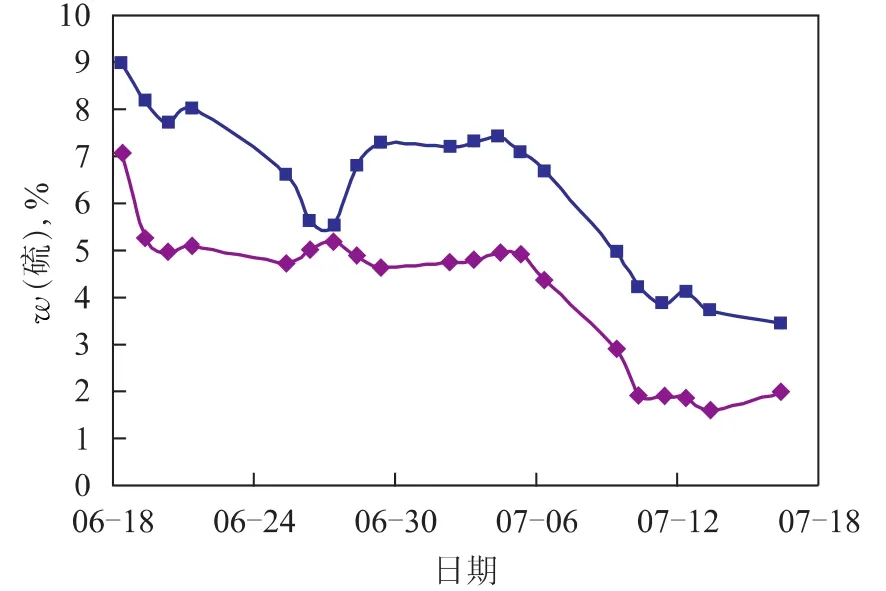

S Zorb装置在生产满足京Ⅴ排放标准的汽油时全部使用国产吸附剂FCAS-09,2012年6—10月吸附剂月均消耗量为5.5t,折合单耗约为0.05kg吸附剂/t,在此期间,待生吸附剂和再生吸附剂的碳含量和硫含量变化趋势见图5和图6。

图5 2012年6—10月吸附剂碳含量变化趋势

图6 2012年6—10月吸附剂硫含量变化趋势

由图5和图6可见:2012年6—10月待生吸附剂和再生吸附剂上碳含量差值最大为1.92百分点,最小为0.09百分点,平均值为1.13百分点;硫含量差值最大为6.34百分点,最小为0.34百分点,平均值为2.69百分点。从汽油原料和产品硫含量的平均值来看,吸附剂的平均硫含量差值与汽油的硫含量差值基本平衡。

3 影响S Zorb装置稳定生产的主要因素和相应对策

3.1 原料质量

在生产符合京Ⅴ排放标准的汽油时,自2012年7月上旬开始,产品硫含量出现波动,在装置操作参数波动较小及吸附剂循环量均正常的情况下,产品硫质量分数大于8μg/g的天数增加,尤其是2012年7月9日开始待生吸附剂上硫质量分数降至4%。在装置调整操作参数并补充大量新鲜吸附剂后,情况未明显改善,在此期间原料硫含量和产品硫含量见图7。由图7可见,2012年6月20日至7月12日期间,原料硫含量波动不大,但汽油产品硫含量波动较大,且有缓慢上升的趋势。

图7 2012年6月20日至7月12日原料及产品硫含量变化

2012年6月20日至7月12日吸附剂上的硫含量变化见图8。由图8可见,自7月5日开始待生吸附剂上的硫含量出现下降,尤其是到了7月10日以后,待生吸附剂上的硫质量分数已降至4%以下。因此,可能是由于吸附剂载硫能力下降,造成汽油产品硫质量分数不能稳定地控制在8μg/g以下。

图8 2012年6月20日至7月12日吸附剂上的硫含量变化

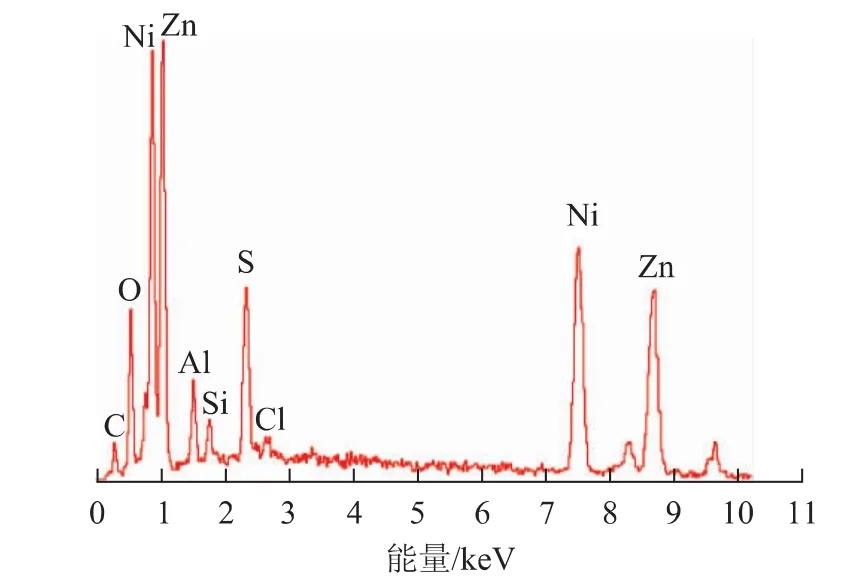

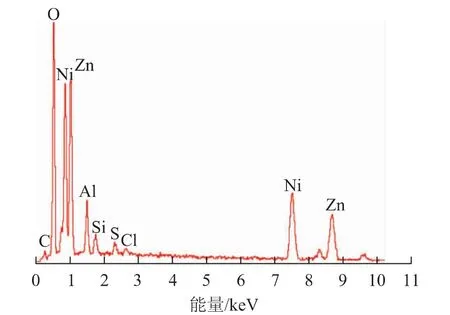

对待生吸附剂和再生吸附剂进行EDX能谱分析,结果见图9和图10。由图9和图10可见,待生吸附剂和再生吸附剂的EDX谱图上除C,Al,Si,O,S,Zn,Ni原子的峰外,还出现了Cl原子的峰,且定量分析结果显示,吸附剂上的氯质量分数接近1%。大量氯元素的存在可能导致Cl与吸附剂上的活性组元如Ni和ZnO等结合生成其它物种,进而影响吸附剂的脱硫活性。

图9 2012年7月10日待生吸附剂的EDX分析结果

图10 2012年7月10日再生吸附剂的EDX分析结果

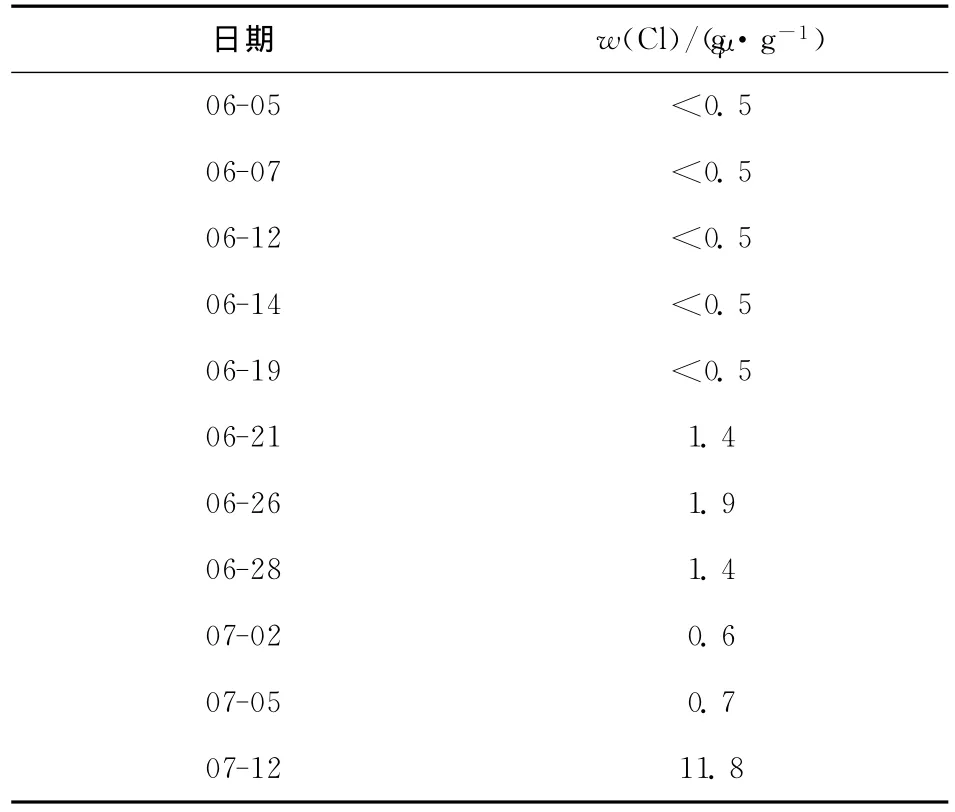

在对产品硫含量非正常阶段前后的原料性质进行分析后发现,原料的氯含量异常升高(如表2所示)。7月12日原料氯质量分数为11.8μg/g,远高于装置正常运行时小于0.5μg/g的要求。同时7月12日分析的汽油产品氯质量分数为0.8μg/g,证明原料中的氯在吸附脱硫过程中几乎全部被吸附剂吸附,因此随着吸附剂上氯含量的不断累积,吸附剂的脱硫活性及载硫能力受到了影响,进而影响汽油产品硫含量[4]。

表2 2012年6月5—12日原料氯含量分析结果

查找到影响吸附剂脱硫及载硫能力的原因后采取了以下措施,以试图恢复系统内吸附剂的脱硫活性:①及时联系上游装置,查找汽油含氯原因并采取相应措施控制汽油氯含量;②加强S Zorb装置进料氯含量、水含量以及汽油产品氯含量分析,监测S Zorb装置原料及产品氯含量的变化情况;③加强S Zorb平衡吸附剂性质及物相分析;④适当提高装置的氢油比,尽可能地将吸附剂上的氯带出,由于装置增加了循环氢脱氯设施,可将循环氢中的氯及时脱除。采取以上措施后,汽油产品硫含量自2012年7月13日起逐渐稳定,硫质量分数可控制在8μg/g以下。

3.2 氢气质量

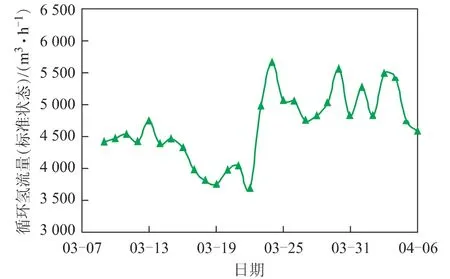

S Zorb装置的氢源组成有重整氢气、蒸汽裂解氢气和天然气制氢的氢气,由于重整氢气含有微量氯离子,在实际生产中,易导致循环氢管线及混氢点铵盐结垢,造成管线阻塞,循环氢流量下降,混氢量不足,影响产品质量。为此采取了如下措施:①在循环氢系统增加脱氯设施,控制循环氢的氯质量分数小于0.5μg/g;②采用纯度更高的PSA氢气。采取以上措施后,循环氢中的氯含量得到了有效控制。图11为循环氢氯含量得到控制前后的流量变化情况。由图11可见,氢气质量改善后,装置的循环氢流量(即混氢量)由最初的3750~4400m3/h(标准状态)提高至4700~5500m3/h(标准状态),且波动幅度较小,为稳定汽油产品质量提供了重要保障。

图11 循环氢中的氯含量得到控制前后的循环氢流量变化

3.3 保证关键设备的稳定运行

3.3.1 闭锁料斗 闭锁料斗是实现反应器和再生器之间吸附剂输送的重要设备,如果闭锁料斗系统存在故障,则会导致吸附剂循环中断,因此维持闭锁料斗正常运行是保证产品质量的关键,在生产满足京Ⅴ排放标准的汽油期间,闭锁料斗出现了以下故障:①2012年6月8—12日,闭锁料斗顶部滤芯存在微漏的情况,导致吸附剂倒串,影响了吸附剂的正常流化输送,同时在处理期间闭锁料斗吸附剂输送管线上程控阀XV01和XV03存在内漏,导致闭锁料斗在运行过程中需要频繁切换过滤器;②2012年7月20日,闭锁料斗系统程控阀XV02频繁发生故障,导致吸附剂循环中断;XV03出现气缸和阀体的连接故障,导致阀门开关失灵;③2012年9月28日,闭锁料斗程控阀XV13和XV22发生故障,导致吸附剂循环中断。

针对闭锁料斗的故障,采取了以下措施:①结合程控阀的故障情况,及时更换或现场修理存在故障的程控阀;同时建立闭锁料斗程控阀门维护快速响应机制,针对闭锁料斗程控阀门的特点,储备一定数量的阀门,及时修复有故障的球阀;在日常维护中,及时判断阀门的内漏状况,做好预判,避免对吸附剂输送造成大的影响。②对微漏的闭锁料斗顶部过滤器及时更换,同时改善闭锁料斗松动部位状况,包括增加通气盘保护罩,改进松动气过滤元件,避免因松动不到位造成吸附剂输送中断。③及时对闭锁料斗附属仪表进行检查,如料位计、料位开关、压力变送器,发现问题及时修理;对程序中出现的软件故障也及时进行调整,避免吸附剂循环长时间中断。通过采取以上措施,将由于闭锁料斗故障对产品质量造成的影响降到了最低,保证了满足京Ⅴ排放标准汽油生产的连续性和稳定性[5]。

3.3.2 再生器 再生器是吸附剂恢复脱硫活性的重要设备。再生器存在的故障主要是吸附剂结块,这会影响吸附剂的正常循环,同时导致吸附剂部分失活且剂耗增加。吸附剂在高温且有水存在的条件下,容易生成非活性组分硅酸锌,由于再生器温度较高,且再生空气带水和烧焦过程中产生微量的水,因此易导致再生器内的吸附剂失活和结块。再生器内生成的结块沿管道掉落到滑阀前,堵塞滑阀通道,导致滑阀卡涩及吸附剂输送中断。为了解决再生器内吸附剂失活及焦块堵塞滑阀的问题,采取了以下措施:①将再生空气改为净化风,增设再生空气干燥系统,减少再生空气带水量;②适当控制再生强度;③在再生器锥部增设稀相抽出线。采取以上措施后,吸附剂在再生器中失活的可能性降低,使用再生器锥部稀相抽出线后降低了再生滑阀堵塞的概率,保证了吸附剂输送的平稳[3,6]。

3.3.3 汽油硫含量在线分析仪 汽油硫含量在线分析仪可实现汽油硫含量实时监控,但也存在如下问题:原料进样侧和产品进样侧相互影响,且原料和产品在同一个燃烧室进行测量,导致分析结果不准确;原料进样侧的部分过滤器频繁堵塞,影响正常测量;测后样品回收泵存在故障,且泵出口无止逆设施,导致泵的负荷加大。为了保证稳定连续地生产硫质量分数小于8μg/g的汽油产品,采取了以下措施:①改变汽油硫含量在线分析仪的测量方式,暂时不测量原料的硫含量,以保证产品侧测量的可靠性;②改变原料侧的进样设计,重新设计快速回路来实现进样,同时增加一台硫分析仪,确保原料硫含量测量的可靠性;③结合工况和介质条件重新进行测后样品回收泵的设备选型,同时设置两台回收泵,实现一开一备,增加泵出口止逆设施,降低泵的运行负荷。通过采取以上措施,确保了汽油硫含量在线分析仪测量结果的可靠性,为相关工艺调整和产品监控提供了重要保障。

4 结 论

从燕化公司S Zorb装置2012年6—10月生产满足京Ⅴ排放标准汽油的情况来看,在控制原料硫质量分数小于330μg/g、装置负荷约为90%的情况下,可以长周期稳定地生产硫质量分数小于8 μg/g的汽油产品,抗爆指数损失均值为0.77。通过加强原料及氢气质量管理、及时调整吸附剂活性、保证关键设备的稳定运行,不断完善工艺措施和优化操作,使S Zorb装置在生产的平稳性和长周期运行方面不断得到改善,在生产满足京Ⅴ排放标准的汽油中发挥重要作用。

[1]朱云霞,徐惠.S Zorb技术的完善及发展[J].炼油技术与工程,2009,39(8):7-12

[2]宋以常.满足国Ⅴ汽车排放标准汽油的生产技术路线[J].石油炼制与化工,2012,43(12):50-54

[3]卢春喜.催化裂化流态化技术[M].北京:中国石化出版社,2002:4-12

[4]王文寿,毛安国,刘宪龙,等.催化裂化汽油中硫化物的吸附脱除研究[J].石油炼制与化工,2012,43(6):6-10

[5]李辉.S Zorb装置关键设备运行分析[J].石油炼制与化工,2012,43(9):81-85

[6]林伟,王磊,田辉平.S Zorb吸附剂中硅酸锌生成速率分析[J].石油炼制与化工,2011,42(11):1-4