CAP与宏程序手工编程在实际加工中的对比研究

2013-09-13王小娥陈作越

王小娥,陈作越

(乐山职业技术学院 机电工程系,四川 乐山 614000)

0 引 言

在现代制造技术中,数控加工得到了最为广泛的应用。同时伴随着计算机辅助编程的日益普及,各类CAD/CAM软件被越来越多地应用在数控三维曲面加工中,许多的曲面零件也很难用手工编程完成,再加上强大的思维定势和使用习惯的缘由,使得编程人员非常习惯并乐意使用各种CAD/CAM软件来完成编程加工,而不考虑程序大小、加工难易等问题,手工编程的使用范围显得越来越小。

但是对于规则曲面的编程,利用宏程序手工编程,更能体现其编程方式的优越性[1-2]。数控加工中很大部分工作属于一般机械零件的批量生产加工,这类数控加工主要包含刀具尺寸、刀具补偿值、层降、进给步距、计算精度、进给速度等编程时需要的工艺参数,只要其中任何一项加工参数发生变化,任何一个优异的软件在计算刀具轨迹时也要依据更正后的加工参数重新完成,虽然利用软件运算刀具轨迹的速度也很快,但这始终是个较为麻烦的过程。手工编写宏程序则能人为地将机床参数功能与编程语言相结合,支持灵活的参数设置,使机床具有最佳的工作性能,同时可使机床操作者拥有一个极大的自由调整空间。

因此,研究宏程序编程在数控加工中的优越性,论证宏程序编程在工业生产中的实用性,并将其理念推行到学校教育和企业生产实践中,显得很有意义,也很有必要。

本研究对计算机辅助编程与宏程序手工编程方式的加工效果进行验证和比较。

1 计算机辅助编程与宏程序编程的差异性

无论是计算机编程还是手工宏程序编程,数控系统对其编程轨迹的插补处理方式都是一致的,体现在刀尖的运动控制中也是一样的插补方式,即:对数控系统输入有限坐标点(例如起点、终点),计算机根据线段特征(直线、圆弧、椭圆等),运用一定的算法自动插入一系列中间点进行数据密化,从而对各坐标轴进行脉冲分配,完成整个曲线的轨迹运行,以满足加工精度的要求[3]。

但当研究者对应用计算机编写的程序与宏程序手工编程进行加工比较时,两者又会有各自的优、缺点体现,编程加工原理的不同便是造成这些差异性的本质原因。

计算机辅助编程是指利用计算机编制数控加工程序的过程。基于图形交互式的编程是目前国内外普遍采用的计算机辅助编程技术,即将零件模形建立到计算机中,形成图形文件,或直接调用零件图形文件,然后再对该图形文件进行分析处理,生成数控加工程序[4]。因此,也习惯地称之为CAD/CAM软件编程。

计算机对零件模型进行多分层离散化处理,从中得到零件点、线、面的离散数据,结合工艺参数,进行数学处理,生成刀位文件,经过后置处理,编制程序。如此编制的加工程序就本质上而言是利用刀具从模型的毛坯中逐层、逐点削去毛坯材料,最终获得零件的过程。零件的形状更多是被分散、离散地描述,并被数控加工过程所接纳。快速原型制造技术(RPM)的原理与上述编程过程类似,其区别在于,CAD/CAM辅助加工是从实体材料中去除不需要的材料而得到被加工的零件的过程[5],而RPM则是通过造型机添加粘合剂、粘合离散性的物料而形成实体零件的过程。

宏程序手工编程的原理则相对要简单的多,即研究者根据完整的数学曲线和连续的数据描述编写出程序。刀具和工件之间的相对运动是按照一定的数学计算轨迹进行,切削形成所需要形状的零件。最重要的是,这不是离散轨迹,而是基于连续数据的加工。

2 宏程序对加工的影响

手工编写的程序,其程序都很精炼。一个合理、优化且能用于数控加工的宏程序,其篇幅也不会长。翻阅各类编程书籍和编程实例可知,绝大多数程序都不会超过60行,最大不过2 KB。因此,手工编写的宏程序完全能被存储于绝大多数的数控系统中,也就不需要机床与外部信息之间的连接,根本不必考虑机床与外设之间的传输速度是否会对实际加工速度产生影响(实际上,以DNC方式进行宏程序在线加工,目前也找不到能够支持的数控系统或DNC软件)。

同时,研究者利用宏程序手工编程,对复杂加工轨迹进行描述,数控系统内部的各种指令代码被最大程度地使用,例如,G01直线插补指令和G02/G03圆弧插补指令等。这样,机床执行程序时,数控系统的计算机直接完成插补运算,极快的运算速度配合伺服电机和机床的快速响应,能够获得极高的加工效率。

3 CAD/CAM软件编程对加工的影响

相比较CAD/CAM软件编制的程序,实际的加工情况则要复杂的多,下面进行简单的阐述。

3.1 通信影响

一般而言,CAD/CAM软件编制的程序庞大,受限于机床数控系统的内部程序存储空间,程序无法被完全存储。通常来说,软件针对相对简单的孔系、二维轮廓或简单平面编制的程序,有可能被系统所容纳下,而其余绝大部分编制的程序由于数据庞大的原因,都必须以DNC在线传输的方式进行加工。目前能实现的DNC在线加工通信方式如表1所示[6]。

显而易见,机床系统与外设之间的传输速度是对加工速度产生影响的一个关键因素。除因机床系统内置硬盘或机床与外设之间以光纤、以太网等形式进行组网的新型数控机床可以不受这种通信传输的影响以外,目前大多数的数控机床都会有一定的影响。

本研究以RS-232串口通信为例进行分析,波特率是传输速率的一种度量,而占据市场主流的大部分中档数控系统(例如,FANUC 0M、0i,西门子802D、810D,三菱M52、M64等)所配置的RS-232串行通信接口能支持的最大传输波特率为19 200 bit/s。FANUC系统可以使用的传输软件大致有PCIN、AIC、WIN PCIN、MASTERCAM、WIN COMM、CIMCO等。这些通信软件能支持的最大波特率范围大约为19 200 bit/s~38 400 bit/s。即使在19 200 bit/s的波特率下工作,当计算精度较高、进给速度F值较大(如F1800~F2500)时,程序传输速率往往也是跟不上机床节拍的,在实际加工中测试,研究者就会发现机床进给运动有明显的迟钝、不连贯现象。

表1 DNC在线加工通信方式比较

实践证明,由于RS-232串口通信抗干扰能力有限(除非在计算机及机床两侧都采用较高价格的光电耦合保护电路),其传输效果还涉及到传输线缆的屏蔽是否良好、长度是否适中、计算机与机床两端接地是否良好等因素。研究者设定越高的波特率,传输越不稳定,实际加工中通常设置波特率为9 600 bit/s,甚至更低,但同时DNC在线加工的效率将会大打折扣。

3.2 加工影响

如研究者进一步剖析刀具轨迹在软件中的生成原理,还能发现一些弊端。在软件中构建任何曲面都是一个数学运算的过程,这个过程会有计算的误差和处理,在刀具轨迹生成时,软件依据设定的各项工艺参数,并结合所设置的加工误差值(曲面计算精度),使刀具与加工表面接触点逐渐移动并完成加工。从本质上讲,这个过程是在允许的误差值范围内沿每条路径用多条直线去逼近曲面的过程。

这种轨迹生成方式合理,也能面向任意的曲面,但当处理规则曲面(如球面)时,工艺上就会存在一些缺陷。由于受到软件构造曲面的底层数学模型和对曲面生成刀具轨迹的逼近原理所限制,事实上在执行真正的整圆或圆弧轨迹加工时,软件难以智能地判别这里是否存在整圆或圆弧,也就不会用G02/G03指令来编制程序,而是用G01指令直线逐点逼近完成轨迹。研究者可以将这种方式理解为用足够多边数的正多边形去逼近一个圆。假如整圆或圆弧位于G18(ZX)或G19(ZY)平面,再智能的软件也很难对其识别判断,当然也无法运用G02/G03指令来编制程序。一个简单的G02/G03整圆或圆弧指令能完成的轨迹路线将被分解为若干的G01直线插补指令来完成,这也正是软件编制的程序庞大、难以精简的原因。执行程序时,数控系统要对每两个相邻的逼近点间进行直线插补运算,系统计算工作量大,在机床上也就表现出运动断续、迟滞的现象。

3.2.1 实例分析1

半球曲面构造及其UV流线如图1所示,两个相同的半球曲面在建模中有多种不同的方法,图1(a)中是把ZX平面内的一段1/4圆弧作为母线,以Z轴为轴线旋转360°得出的半球曲面;图1(b)中是把XY平面内的一段1/2圆弧作为母线,以X轴为轴线旋转180°得出的半球曲面。即使研究者采用实体造型(如UGⅡ、Pro/ENGINEER之类),在其底层草图构造的数学机理上,也有类似的区别。

图1 半球曲面构造及其UV流线

看似相同的两个半球曲面,构成其曲面的UV流线完全不同,当研究者利用各类CAD/CAM软件生成半球曲面精加工的刀具轨迹时,必然存在差别。如果是独立的CAM软件(如Mastercam、Edgecam、Powermill等),需要通过中性文件从其他CAD系统获取零件几何模型[7],更是如此。

3.2.2 实例分析2

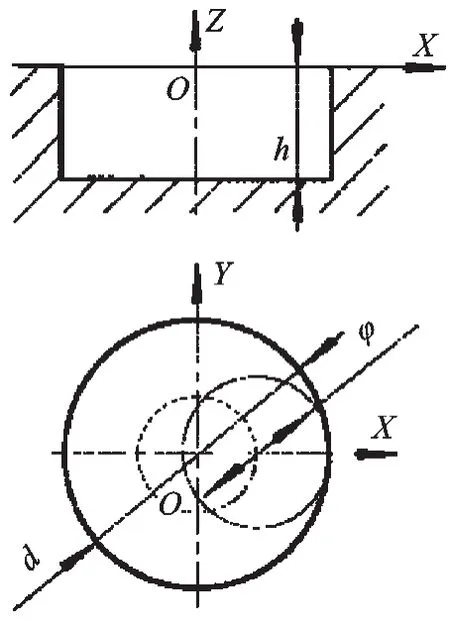

以加工中心螺旋铣削内圆孔为例,宏程序编程长度短,且实际加工时,即使进给速度达到F=2 000 mm/min都可以保持均匀、快速的螺旋运动。而在Cimatron软件中,即使研究者通过使用外部用户功能实现与此相似的刀具轨迹,由于刀具轨迹是用G01指令根据给定的误差值逐段逼近实现的,其程序就比宏程序大两个数量级。忽略机床系统是否能完全存储这个因素,而把整个程序都存入到机床的控制系统中,机床运行的实际速度也上不去,加工的最终效果也不如采用宏程序加工。

图2 圆孔轮廓加工(螺旋铣削)示意图

3.2.3 CAD/CAM软件编程优化

对于具有支持NURBS曲线插补功能数控系统的高速机床来说,CAD/CAM软件编制程序在拥有高速加工功能的机床下运行,不会有太大的问题;但是对于绝大多数的数控系统来说,这仍然是个问题。

实际上,CAD/CAM软件的设计者也意识到这个问题,并针对该问题提供了一些改善的方法,但总的来说,都不能从本质上解决程序编制的问题,只是在后置处理的环节上做了改进。CAD/CAM软件进行编程的原理是:先生成一个仅包含纯粹几何意义的刀位点文件(即刀具轨迹),对于使用者来说这是不透明的后台执行,例如UG的CLF文件(Cutter Location File),Pro/E的CL文件,Cimatorn的APT文件,MasterCAM的NCI文件等,然后经过后置处理环节,最终生成真正的程序[8]。

软件所能实现的改善效果,是在不改变刀位点文件(即用G01指令直线逼近曲线的刀具轨迹)的前提下,在后置处理(Post Procoss)上做优化。例如在Mas⁃terCAM软件的后置处理过程中,系统许可使用者设定最小半径值和最大半径值来生成G02/G03指令,即用G02/G03来拟合相邻的若干段直线段,从而达到减少程序字节、提高机床实际运行速度的目的[9]。

Cimatron软件也采用了相似的方法,即使用者不用通常使用的GPP(General Post Processor)后置处理,而是用另一个专业的后处理程序编辑器IMSpost,这是第三方软件,是IMS公司为广大使用者提供的基于宏汇编的后处理程序编辑器,可支持各类CAD/CAM软件生成刀位文件的后置处理,并提供多种后置处理文件库,能支持更普遍的数控机床。同时它也提供了丰富的定制功能,可生成任意形式的后置处理文件,从而可更好地提供支持高速加工、多轴加工的后置处理。所有用户需要的后处理程序都可以通过执行IM⁃Spost后生成[10],但是一般的软件使用者很少拥有运行IMS软件的权限。文献[11]针对Cimatron软件的GPP和IMS两种处理方法进行过研究,结合加工测试,虽然改善较大,但不能从根本上解决问题。

在后置处理上进行改进的根本弊端在于:本质上它并没有改变、改良或优化刀具轨迹本身,只是在轨迹的计算上增加了一个二次逼近的过程,结果是出现更多的误差积累,无法从根本上解决问题。

4 结束语

目前,虽然CAD/CAM软件编程的应用越来越广泛,但手工编程仍是数控编程必不可少的一部分。在机械加工中,除当遇到轮廓形状复杂、加工精度高的情形(例如叶轮、叶片等零件),必须采用软件辅助编程以外,其他的一些规则性零件均可以手工编程,即使零件有一定的轮廓,采用宏程序即可解决,对比计算机辅助编程与宏程序编程对零件加工的影响,可找到两者最适合的应用载体。熟练掌握手工编程,更全面、更深刻地理解软件编程,灵活地运用宏程序,也能在实际的加工应用中编出短小、精悍而加工精度能与计算机辅助编程相媲美的程序。

(References):

[1] 赵鹏喜,田子欣.宏程序在零件典型部位加工中的应用分析[J].煤矿机械,2008,28(5):89-90.

[2] 彼得·斯密德.FANUC数控系统用户宏程序与编程技巧[M].北京:化学工业出版社,2007.

[3] 郑晓峰.数控原理与系统[M].北京:机械工业出版社,2008.

[4] 张 军,刘笑羽,孙树廷.数控铣床的自动编程和程序分析[J].机床与液压,2008,36(9):182-183.

[5] 孟 莉,刘 媛,王金泉.自动编程与手工编程探讨[J].现代制造工程,2006,29(8):30-32.

[6] 马万里.PCMCIA-CF卡在FANUC系统程序传输中的应用[J].机床与液压,2009,37(12):250-252.

[7] 李银海,戴素江.机械零件数控车削加工[M].北京:科学出版社,2008.

[8] 周 吉,尹冠群,杨家荣.五轴龙门摆头Cimatron后置处理研究[J].上海电气技术,2010,3(2):17-21.

[9] 肖军民.MasterCAM等高加工分段自动编程技术的应用研究[J].组合机床与自动化加工技术,2010(1):78-80.

[10] 余红华,吕 强,陈伟锋.Cimatron的后置处理技术研究[J].新技术新工艺,2006(1):62-64.

[11] 陈海舟.数控铣削加工宏程序及应用[M].北京:机械工业出版社,2007.