某四气门单体气缸盖顶板的改进设计研究*

2013-09-04王艳丽赵中余狄建兵

辛 花 王艳丽 赵中余 闫 玮 狄建兵

(中国北方发动机研究所)

1 前言

因复杂的内部结构及严酷的工作环境使得气缸盖可靠性成为发动机设计中的技术难点[1],这就对气缸盖中每个基本结构提出了很高的可靠性要求。气缸盖顶板与底板、侧壁共同组成气缸盖的基本结构。在工作过程中顶板主要受螺栓预紧力的作用,同时与气门室罩密封连接,不仅用于支撑配气机构的安装和保护配气机构,还与气缸盖底板、侧壁共同形成密闭的空腔以封闭气缸盖的冷却液 (除风冷发动机气缸盖外)。所以顶板失效会使气缸盖冷却液泄漏进而使发动机不能正常工作。长期以来,柴油机设计研究人员希望能预知柴油机气缸盖结构的可靠性,或对气缸盖已发生的裂纹等故障有正确的分析结论[2]。本文主要对某发动机四气门单体气缸盖顶板的承载方式、裂纹故障部位、应力分布状态及结构改进设计进行深入研究,为四气门单体气缸盖顶板的结构可靠性设计提供参考。

2 建模及应力分析

目前常见的发动机气缸盖,无论其外部或内部结构如何多变复杂,其基本的拓扑框架结构均可统一简化为一个封闭的带有若干互不连通小孔的空心六面体框架结构[1]。所以,气缸盖的顶板一般简化为带有若干孔系的平板结构。由于本文的研究对象主要是气缸盖顶板,在建立简化模型时,只建立了该气缸盖的基本拓扑框架结构模型,如图1所示。

气缸盖顶板常见的一种失效模式是贯穿性裂纹,一般出现在缸体丝对孔之间的区域以及气门导管孔之间的区域。图2是该四气门单体气缸盖改进设计前出现在气门导管孔之间区域的裂纹。

根据气缸盖顶板常见的失效部位,气缸盖顶板的考察点位置如图3所示。

由于工作过程中气缸盖顶板温度较低,所以顶板裂纹主要是由循环机械应力引起疲劳失效导致的。为确定机械载荷对顶板应力状态的影响,分别对气缸盖在预紧和爆发工况下进行静力分析。

在预紧工况下,逐渐提高预紧力的大小,分析其对顶板应力状态的影响。

在210 kN的预紧工况下,顶板的最大主应力分布云图如图4所示。虽然随着预紧力的变化顶板的最大主应力值会发生变化,但分布趋势与图4所示基本一致。考察点最大主应力值随预紧力大小变化关系如图5所示。

由图5可知,随着螺栓预紧力的增加,气缸盖考察点的表面应力变化显著,基本呈线性关系。

在爆发工况下,预紧力大小确定,改变爆发压力的大小,分析爆发压力对顶板应力状态的影响。

在预紧力为210 kN、爆发压力为17 MPa的爆发压力下,顶板的最大主应力云图如图6所示。在18 MPa、19 MPa及20 MPa爆发工况下,顶板的最大主应力分布云图与图6基本一致。考察点最大主应力值随爆发压力变化关系如图7所示。

由图7可知,随着爆发压力的增加,气缸盖顶板考察点最大主应力值的大小随着爆发压力的改变变化很小。

综合分析图5、图7发现,气缸盖顶板在预紧工况的最大主应力值约占顶板整体应力 (即爆发工况下的应力,因顶板整体应力主要是由预紧力和爆发压力引起的,而爆发工况既受预紧力又受爆发压力)的75%~85%;爆发工况下,气缸盖顶板最大主应力幅值变化较小,因此动态载荷较小。

3 顶板的改进设计及分析

尽管气缸盖结构和受力情况复杂,其机械失效的模式多种多样,但无论发生何种失效模式,其根本原因都是因为承受的载荷过大。虽然顶板的应力值较低,但如图2所示危险部位也会经常出现疲劳裂纹。

加强筋在气缸盖承载体系中的作用就是有效增加气缸盖的结构刚度,改变被加强区域的承载方式。通过增加加强筋或调整加强筋在气缸盖中的布置,可以有效增加结构刚度、降低区域的应力集中,这已经被广泛用于气缸盖的结构设计中[1]。根据这一设计理念,在顶板上的缸体丝对孔之间以及常见的失效区域布置加强筋,形成带加强筋的框架顶板结构形式,如图8所示。

在与图4相同的边界条件和载荷条件下对改进后的顶板进行分析计算,最大主应力分布云图如图9所示。

对比分析图4和图9可发现,采用带有加强筋板的框架顶板结构后,顶板的应力分布走向完全改变,整个顶板的高应力区域转移到了加强筋板上,而且整个顶板本体区域的应力值大幅下降。

4 试验验证

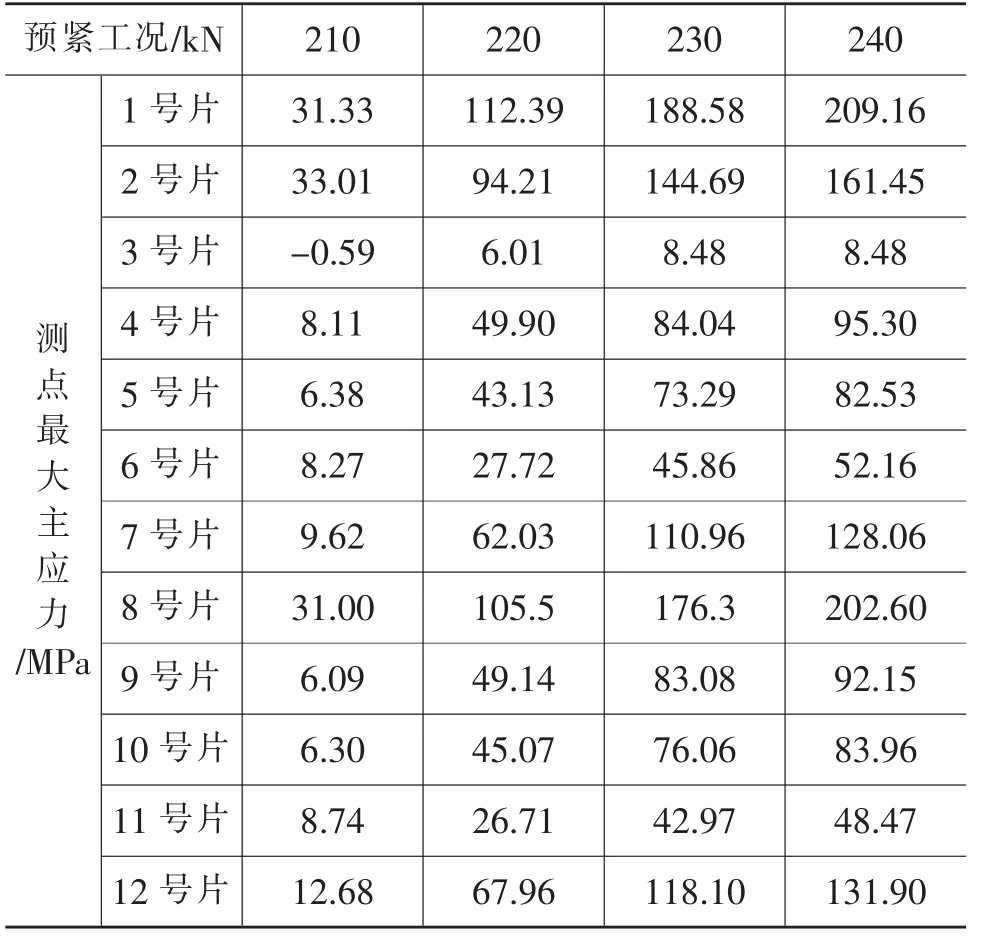

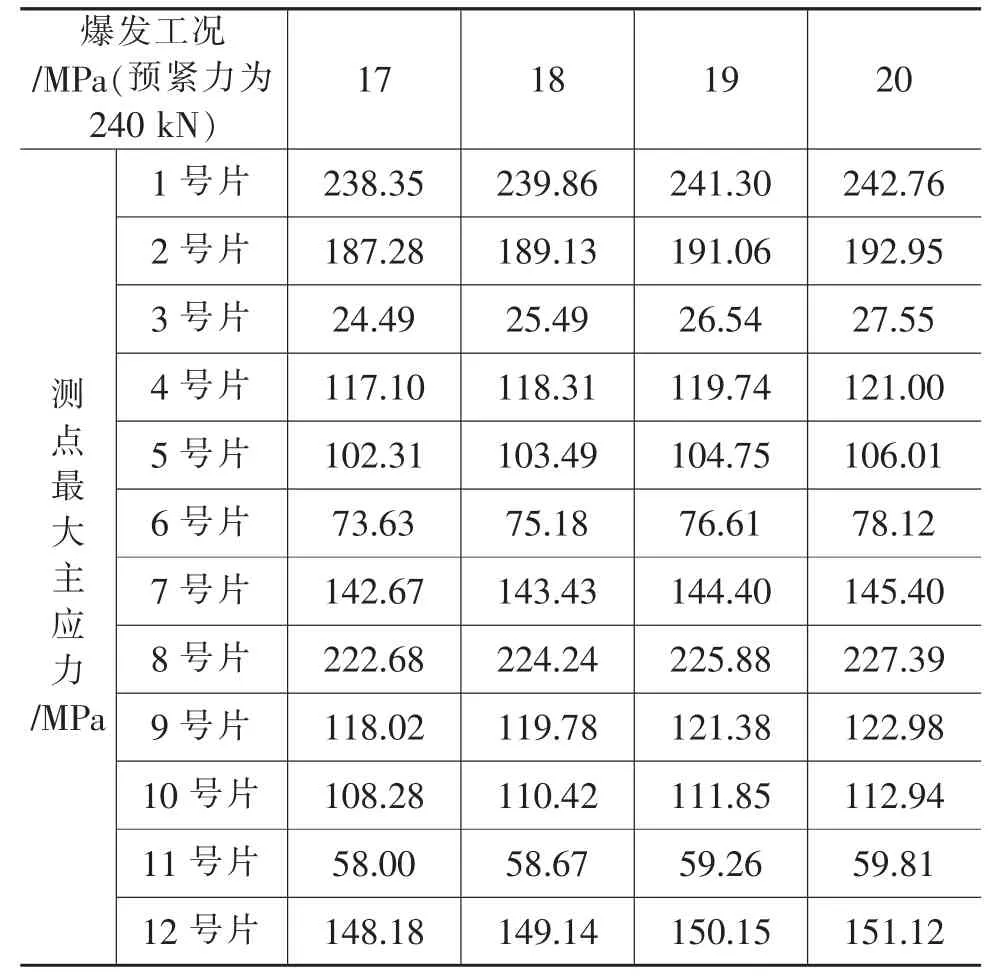

为准确掌握带有加强筋板框架结构形式的气缸盖顶板应力分布情况,对改进后的气缸盖顶板进行应力测量试验。气缸盖测点的位置分布如图10所示,电测试验结果见表1和表2。

表1 预紧工况电测试验结果

表2 爆发工况电测试验结果

为能更直观的表达气缸盖顶板测点在预紧工况和爆发工况下的应力值变化规律,任取4点作变化曲线图,如图11和图12所示。

分析表1、表2及图9发现,气缸盖顶板测点位置在安装过程中产生的应力约占气缸盖顶板整体应力值的75%~85%;框架加强筋顶面上主应力方向均沿框架筋板走向分布,即采用框架顶板结构,使整个气缸盖的应力都集中在加强筋上,保证了顶板的可靠性;爆发工况时气缸盖顶板应力幅值变化较小,因此动态载荷较小。

5 结束语

运用有限元法对某发动机四气门单体气缸盖顶板的承载方式进行分析研究表明,气缸盖顶板在预紧工况的应力值约占顶板整体应力的75%~85%。针对高应力区进行顶板优化设计研究发现,采用带有加强筋板的框架顶板结构形式可以改善并改变顶板的承载方式,提高顶板的可靠性。并通过试验验证了分析的准确型,为四气门单体气缸盖顶板的可靠性设计提供了依据。

1 张儒华,左正兴,廖日东,等.气缸盖中一些关键结构的承载机理研究.内燃机学报,2004,3,22.

2 陈山.于怀明.气缸盖结构改进设计分析.山东内燃机,2003,4.