重型汽车制动摩擦片的正交试验与优化设计*

2013-09-04张宝玉姚冠新

张宝玉 姚冠新

(1.江苏大学;2.盐城工学院)

1 前言

树脂基纤维增强制动摩擦片具有优异的摩擦磨损性能和低廉的价格,因而在重型汽车上得到了广泛应用。但在实际应用中,树脂基摩擦片存在较严重的热衰退性,即当使用温度超过250℃时磨损率会急剧增加,达到350℃以上时摩擦因数就会出现严重衰退[1~4],因此限制了其在重型汽车上的应用。

针对树脂基摩擦片的热衰退问题,很多学者进行了相关研究[5~10],本文将通过对粘结剂进行适当的改性,利用正交试验法分析了纤维、树脂和填料等引起树脂基摩擦材料热衰退性能的差异,并进行了配方优化,以找到可适用于重型汽车工况的新型抗热衰退制动摩擦片。

2 试验材料与试验工艺

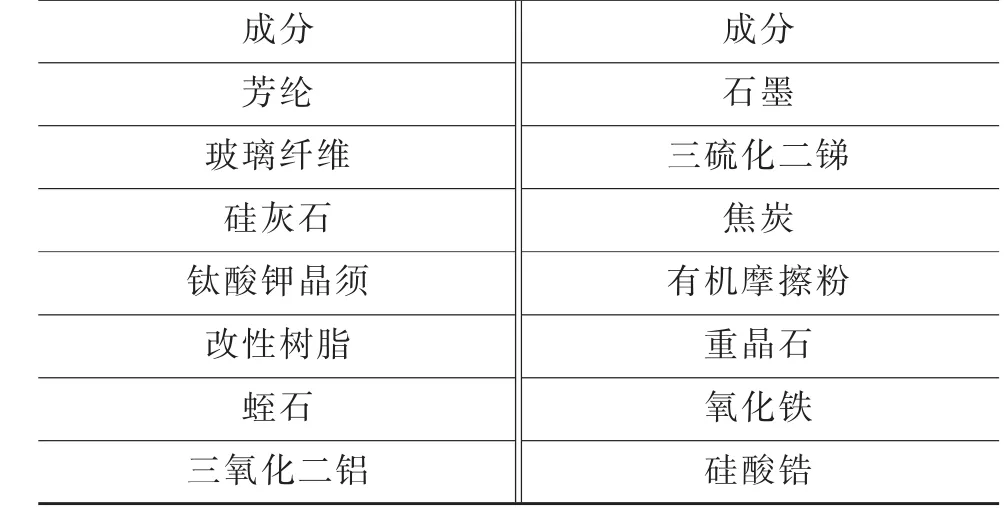

试验用摩擦片为含有16种成分的有机摩擦片(NAO),其成分见表1。基体采用研制的共混改性树脂,该共混改性树脂起始分解温度为342℃,350℃时的热失重仅为6.8%,500℃时的热失重为24%,与未改性酚醛树脂相比,起始分解温度提高了41℃,失重率分别降低了0.7%和0.6%。

表1 摩擦片成分

制动摩擦片的生产工艺流程如下。

a.混料。按照配方中各物料的配比称量物料后投入混料机中并充分搅拌,达到均匀混合后将得到的酚醛树脂压塑粉取出,然后放入试样袋中并编号待用。

b.压模预热。酚醛树脂压塑粉的热压成型温度为150~160℃。压制前,先将压模预热到此温度范围。

c.压制工艺条件。压制温度为160℃,压制压力为30 MPa,30 s后放气1次,视情况可放气2次,保温保压时间为60 s。

d.热处理。先将经压制脱模制得的试样放到烘箱中,当温度升至130℃后保温1 h;然后升温至165℃后保温1 h;再升温至180℃保温5 h;最后冷却至室温,并根据测试要求对试样进行加工处理。

在平面直角坐标系中,圆C1:(x+1)2+(y-6)2=25,圆C2:(x-17)2+(y-30)2=r2.

3 正交试验设计

3.1 试验目的

正交试验的目的是研究配方成分在高温下对摩擦片热衰退性能的影响,以及摩擦片在高温下的摩擦磨损机理,以得到具有最佳抗热衰退性能的配方。

3.2 确定试验因数

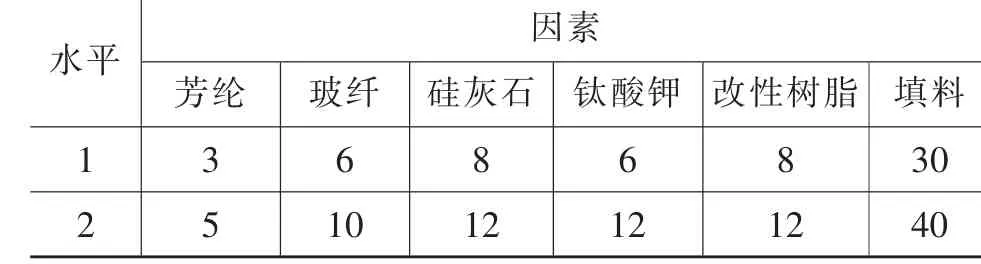

根据配方,考察的因数为6种成分,每种成分都取2个水平,选用L16(215)的正交表较合适。因少量的芳纶浆粕就可导致摩擦材料的性能产生明显差异,所以将其水平差异定为1%~3%,其它成分的水平差异定为4%~6%(质量百分比)。表头设计见表2,因素水平见表3。

表2 正交表表头设计

表3 正交试验的因素水平

3.3 性能测试

利用XD-MS定速式摩擦试验机进行摩擦性能测试,样品尺寸为25 mm×25 mm×6 mm,测试压力为0.98 MPa。在升温试验中,在规定的温度100℃、150℃、200℃、250℃、300℃、350℃下测量摩擦因数,然后降温至100℃再分别测试各点的摩擦因数。

利用HR-150DT型洛氏硬度计测量试验前试样的硬度,每个试样测试5点,取测试结果的平均值。利用组合式XJ-50Z型冲击试验机测试冲击强度,试样尺寸为55 mm×10 mm×6 mm,冲击强度取3个试样的平均值。利用JEOL-JXA-40A扫描电镜(SEM)观测试样磨损后的表面微观形貌。

4 试验结果分析

4.1 力学性能分析

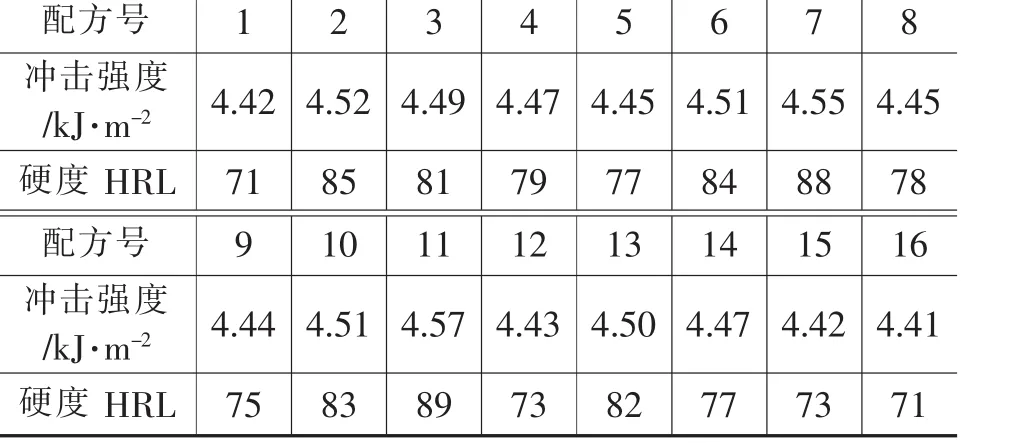

试样冲击强度和硬度测试结果见表4。

表4 试样冲击强度和硬度测试结果

由表4可知,试验冲击强度均能满足GBn257—86和重汽规定的冲击强度 (≥4.0 kJ/m2)要求。摩擦材料的冲击性能与基体的柔韧性以及增强纤维的类型、含量、排列方式和界面性能等因素有关。该共混改性树脂的柔韧性比纯酚醛树脂高,同时改性增大了分子链段运动位阻,因此保证了试样的冲击强度在合适范围。该试验中使用的芳纶浆粕具有高强度和高模量,因此保证了所研制的摩擦材料具有较高的强度。

4.2 摩擦磨损性能分析

1~16号配方的摩擦磨损性能测试结果见表5。表中平均摩擦因数为所测试各点摩擦因数的平均值;摩擦因数标准偏差 S=Sqrt[(∑(μi-μ)2/(N-1)],反映的是数值相对于平均值的离散程度。

表5 摩擦磨损性能测试结果

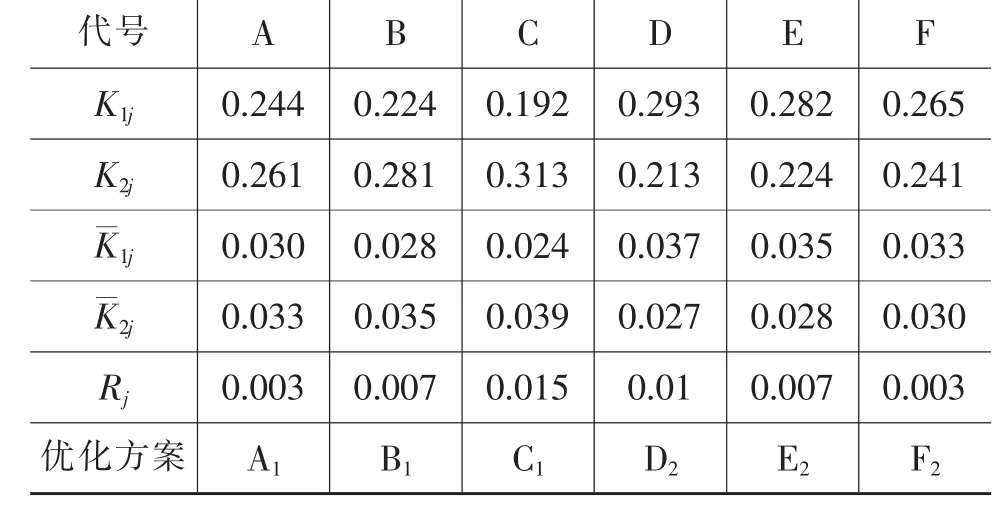

表6 摩擦因数的极差分析

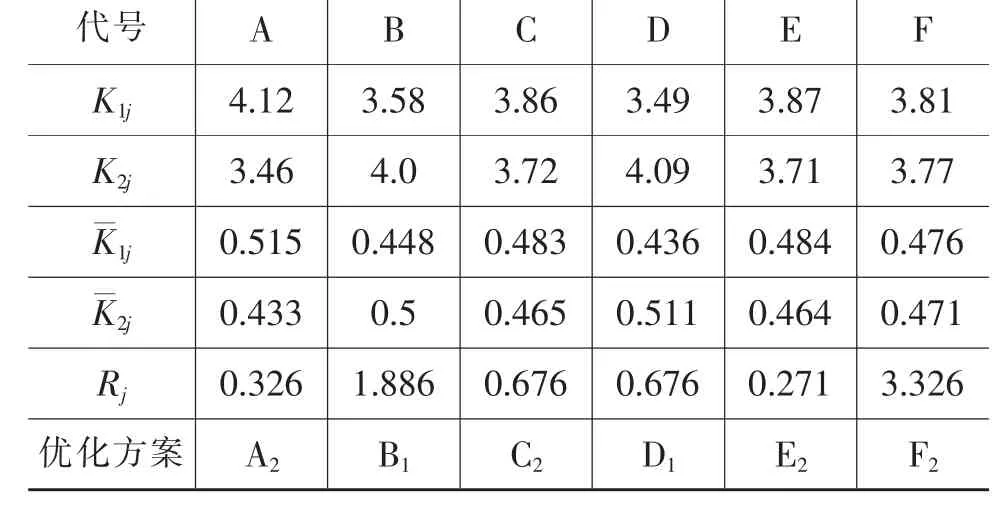

表7 350℃下磨损率的极差分析

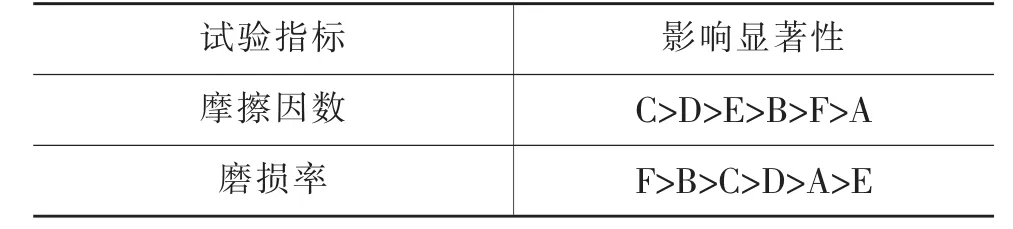

由表6和表7可知,各列的极差是不同的,极差越大,说明此因素的水平改变对试验指标的影响越大。极差最大的那一列表明该因素的水平改变对试验指标的影响最大,该因素就是要考虑的主要因素。因数影响显著性由大到小的排列见表8。

表8 各因素对试验指标的影响显著性

从正交试验结果、方差分析结果及各因素对试验指标的影响显著性可知,因素C改变时对试验平均摩擦因数的标准偏差的影响最大,因素F改变对350℃平均磨损率的标准偏差的影响最大。

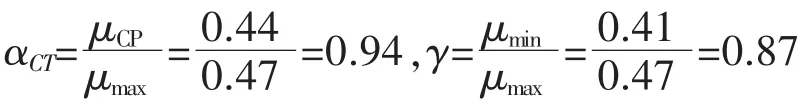

通过以上分析可知,摩擦因数较优水平的组合为A1B1C1D2E2F2;磨损率较优的水平组合为A2B1C2D1E2F2。分别以该2组水平组合为配方试制试样并进行摩擦磨损性能试验,配方试样号为17号和18号,测试结果见图1。

从图1可看出,所有摩擦因数和磨损率都在GB5763—1998规定的在不同温度摩擦因数的上、下限和磨损率的上限范围内。17号配方试样的摩擦因数较稳定,而18号配方试样的磨损率较低。因热衰退受摩擦因数的影响较大,而17号配方试样的摩擦因数更加稳定,因此可认为该配方可作为中重型汽车制动片使用。

4.3 表面形貌分析

利用扫描电子显微镜对摩擦后试样的摩擦表面进行观察,发现制动器摩擦副之间有润滑膜、气垫膜和转移膜等表面膜存在,其中润滑膜和转移膜能较明显地观察到。图2为经正交分析得出的摩擦试片摩擦后的表面形貌。

由图2a可看出,在150℃温度下,沿摩擦方向制动摩擦片摩擦表面有很明显的划痕,原因是在低温下磨损,制动摩擦片与对偶盘之间的界面作用主要是机械作用为主,当对偶盘与摩擦衬片相对运动时,在循环应力的作用下,硬的颗粒或表面硬的凸起物从其表面分离出来,会在摩擦片软表面上产生犁沟,发生了磨粒磨损,使得摩擦衬片的摩擦因数和磨损率上升。

由图2b可看出,当温度达到250℃时,制动摩擦片表面接触点在压力作用下发生塑性变形并趋于均匀化,在摩擦表面上形成了分布均匀连续的摩擦层,无明显的树脂分解产物,从表面脱落的颗粒暴露于磨损表面,纤维表面有犁沟,带有明显粘着磨损痕迹。

由图2c可看出,当温度达到300℃时,制动摩擦片摩擦表面有明显的凹坑,树脂在此温度下已开始分解,粘结性能开始下降,明显观察一摩擦表面粘附了细小的磨屑,并有轻微的纤维断裂和拔出现象,这是疲劳磨损和热磨损的结果。此温度下,树脂基体在高温下分解产生大量的气体物,对偶件金属表面的氧化膜又易吸附气体,因而在摩擦面上形成了一层“气垫膜”,使得摩擦因数降低,引起热衰退。但由于使用的改性树脂具有优异的抗高温性能,所以摩擦因数的下降并不明显。

由图2d可看出,当温度达到350℃时,可观察到因树脂分解及纤维脱落、断裂、被拔出而形成的坑洼不平的摩擦表面,周围聚集着摩擦层破裂形成的磨屑,这主要是热磨损和疲劳磨损的结果。在此温度下,软化熔融的树脂在滑动界面上形成了一层低剪切强度的界面层,起到了润滑剂的作用,形成了“润滑膜”;同时酚醛树脂基体高温下分解而产生大量的气体物,仍会在摩擦面上形成局域的一层“气垫膜”,使得摩擦因数降低,造成热衰退。由于材料中使用的芳纶纤维对基体起到良好的支撑作用,在高温下呈现出粘着和塑性变形特征,有效地在对偶盘表面形成了“转移膜”,使摩擦表面更光滑,从而改善了摩擦材料的耐磨性能,保证了摩擦因数的稳定性。

综上所述,“润滑膜”和“气垫膜”是导致热衰退的原因,“转移膜”对摩擦因数的稳定具有积极的作用,而所使用的改性酚醛树脂大大提高了热分解温度,延缓了其分解速率,使摩擦片具有稳定的摩擦性能。

5 结束语

为研究重型汽车摩擦片抗热衰退性能,分析了纤维、树脂和填料对摩擦片热衰退性能影响的差异,并进行了配方优化。

a.4种纤维交互作用很明显,对摩擦系数和磨损率具有明显的影响,纤维的均匀分散,保证了增强材料的强度、韧性、表面性能及摩擦材料的高温摩擦磨损性能,其中硅灰石纤维对摩擦系数的影响很大,含量不宜过高;在高温时,树脂对磨损率有较大影响,由于树脂基体的分解,摩擦系数降低,磨损增大,因此树脂的用量不宜过高。

b.优化后的配方具有稳定的摩擦系数和较低的磨损率,抗热衰退性能优异,可作为重型汽车摩擦材料使用配方。

c.通过对摩擦材料磨损前后微观结构的观察和性能研究可知,“润滑膜”和“气垫膜”会导致热衰退的出现,而“转移膜”对摩擦系数的稳定具有积极的作用;在中高温条件下主要为热磨损、磨粒磨损,同时伴随着粘着磨损。

1 丛培红,吴行阳.制动用有机摩擦材料的进展.摩擦学学报,2011,31(1):88~95.

2 Min Hyung Cho, Jeong Ju,Seong Jin Kim, Ho Jang.Tribological Properties of solid lubrieants(graphite,Sb2S3,MoS2) for automotive brake friction materials.Wear,2006,260:855~860.

3 高冬,姚冠新,夏园,等,减摩填料对重型汽车摩擦材料摩擦磨损性能的影响研究.润滑与密封,2010,35(10):68~71.

4 Kim Y C,Cho M H,Kim S J,et al.The effect of phenolic resin,potassium titanate,and CNSL on the tribological properties of brake friction materials.Wear,2008,264(3/4):204~210.

5 Hayashi Noriyuki, Matsui Akihiko, Takahashi Sadamu.Effect of surface topography on transferred film formation in plastic and metal sliding system.Wear,1999,225(1):329.

6 Lu Y.A combinatorial approach for automotive friction materials:Effects of ingredients on friction performance.Composites Science and Technology,2006,66(3/4):591~598.

7 吴训锟,王昌松,冯新.晶须状填料对酚醛树脂摩擦材料性能的影响.润滑与密封,2007,32(11):122~126.

8 刘伟.基于填料粒度对离合器摩擦材料性能影响的研究.纤维复合材料,2009,26(1):19~30.

9 郭新涛.复合材料摩擦片热衰退机理初步研究.玻璃钢/复合材料, 2002,6:15~16.