某偏置驾驶室自卸车车门下沉问题分析及改进

2013-09-04郭晓青

郭晓青

(中国第一汽车股份有限公司技术中心)

1 前言

在产品开发过程中,通常用CAE分析和台架试验两种方法来评价车门的垂直刚度水平。在工程设计阶段,产品三维数据设计完成后,通过Nastran有限元分析软件,将带铰链的车门焊接总成模拟实际情况进行约束,然后在门锁处向下加载一定的力,计算门锁处的最大垂直位移和卸载后的残余塑性变形量。在开发验证和生产阶段,将样件进行垂直刚度台架试验,进一步验证车门刚度是否满足要求。由于CAE分析结果与台架试验结果必然存在一定偏差,最终以样件的台架试验结果为准,其必须满足产品开发初期定义的刚度性能指标。

按照企业现有的车门刚度评价方法[1],无论商用车还是乘用车,车门总成垂直刚度的评价指标为:带铰链的车门焊接总成固定在刚性台架上,在门锁处向下加载500 N,最大Z向位移弹性变形≤5 mm,塑性变形≤0.5mm。由此可见,在不考虑侧围前立柱刚度的前提下,车门焊接总成和车门铰链的刚度都会影响车门总成的垂直刚度指标[2]。

2 问题描述及分析

2012年2月,黑龙江达连河煤矿的某款偏置驾驶室自卸车用户反馈,车辆在行驶2万公里后,车门出现了下沉现象,并且车门铰链已发生可见变形,如图1所示。

初步判断,该偏置驾驶室自卸车车门铰链刚度不足是导致车门下沉的原因之一,同时车门焊接总成刚度不足也有可能导致车门下沉,具体原因需要结合CAE分析和台架试验进一步判断。

2.1 500 N加载下车门垂直刚度CAE分析

按照现有评价方法对带车门铰链的车门焊接总成进行垂直刚度CAE分析,验证其垂直刚度是否满足要求。通过CAE分析可知,其车门刚度为102 N/mm(表1),刚度指标在临界值,并且与其它几款商用车车门相比刚度值较低(表2)。

表1 车门闭合状态下偏置驾驶室自卸车车门原始结构垂直刚度分析结果

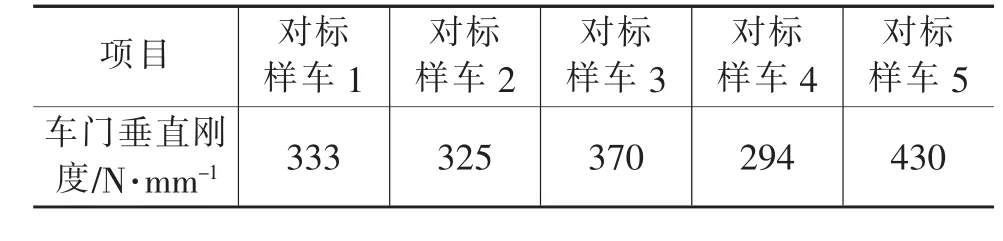

表2 几款商用车车门的垂直刚度

偏置驾驶室自卸车的使用工况比乘用车及普通商用车要恶劣的多,在实际使用中出现了较为明显的车门下沉现象,说明需要重新判断加载500 N是否满足偏置驾驶室自卸车车门的实际使用工况。

2.2 加载值的确定

加载值的确定必须符合实际使用工况。由于偏置驾驶室自卸车属于专用车辆,与普通商用车相比上、下车方便性较差,调研中发现驾驶员经常按压或拉拽车门上的关门扶手上、下车,车门所受载荷较大,这就要求车门刚度及强度更高。

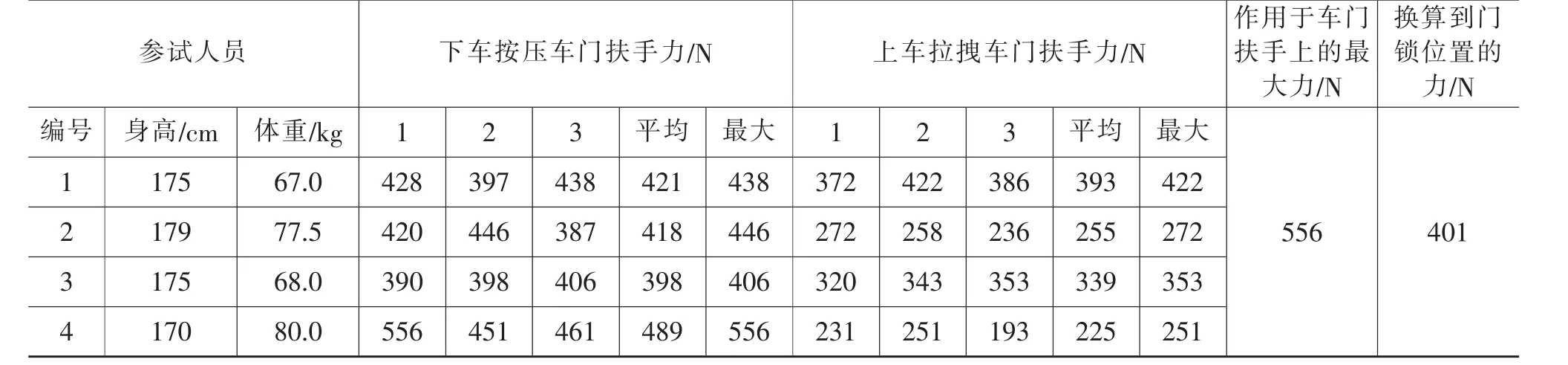

根据以上实际使用工况,试验人员选取了4位不同体重的人员,按照驾驶员的实际使用情况分别进行上、下车操作,并对车门拉手处所受的实际垂直载荷进行测量,最终换算到门锁处的最大垂直静载荷为401 N(表3),换算成瞬间动载荷(通常是静载荷的两倍)为800 N。

表3 上、下车车门受力数据

考虑到不同驾驶员体重的差异性,并参考国外汽车生产企业的中重型载货汽车车门垂直刚度评价基准,最终确定偏置驾驶室自卸车车门垂直刚度的加载指标为1000 N,最大加载点Z向位移≤5 mm,即垂直刚度应大于200 N/mm。

2.3 1000 N加载下的车门垂直刚度CAE分析

对带铰链的车门焊接总成进行了 1000 N垂直加载CAE分析,同时为了分别判断车门铰链刚度与车门焊接总成刚度,增加了车门铰链自身在1000 N加载下的刚度分析,如图2所示。

从CAE分析结果可知,在1000 N加载下,车门+铰链的最大Z向位移达到9.8 mm,不满足Z向位移≤5 mm的要求,如图3、表4所示;且车门内板及铰链的局部应力值较高(图4),均高于限值,说明铰链刚度及车门焊接总成刚度都较差。因此,需要对铰链及车门焊接总成结构进行加强,提高刚度。

表4 车门闭合状态下1000 N加载时车门垂直刚度

3 改进措施

3.1 铰链结构改进

3.1.1 铰链垂直刚度试验

为近一步判断该偏置铰链自身刚度,对铰链进行标准台架下的垂直刚度试验,并与其它同类车型的铰链进行刚性对比。

试验方法:将铰链固定在刚性门上,铰链间距300 mm,在离铰链轴线1 m处向下施加500 N的垂直载荷,测定施力点的Z向位移(图5)[5]。

在同等试验条件下,共测量了5种铰链,该偏置铰链刚度为117N/mm(最大位移为4.25 mm),和其结构类似的J5R铰链刚度为177 N/mm(最大位移为2.85 mm),其它3种常规结构铰链刚度范围从250~333N/mm(最大位移为 2~1.49mm)。由此可见,该偏置驾驶室自卸车铰链的垂直刚度与其它铰链相比较低。

3.1.2 原因分析

由于偏置驾驶室自卸车的前立柱外板不可拆卸,同时要实现车门铰链的X、Y、Z 3个方向都可以进行调整,因此车门铰链借用了某款轻型车的后门铰链,其固定页板为冲压件,材料厚度为3 mm,活动页板为悬臂式结构的锻件,壁厚为10 mm,在端部与铰链轴套焊接。此种结构由于活动页板固定点离铰链轴中心距离较远,因此导致铰链刚度与常规铰链相比要差(图 6、图 7、图 8)。

考虑到结构其与常规铰链相比的特殊性,初步确定改进后偏置铰链的垂直刚度目标值为:在标准刚性台架上测试,刚度值为200 N/mm以上(最大位移为2.5 mm以下);CAE分析时,在实际车门状态下,1000 N加载,刚度值为400 N/mm以上(最大位移为2.5 mm以下)。

3.1.3 具体改进措施

通过图4中铰链的应力云图可见,铰链固定页板及活动页板的凸臂处都是应力集中及变形较大的地方,因此针对以上部位进行以下结构改进(图9)。对固定页板的形状进行优化,重点加强铰链轴周围部位,同时将页板材料厚度由3 mm改为4 mm,并增加固定页板与立柱的固定面尺寸及固定点数量;取消活动页板与轴套的焊接方式,将活动页板与轴套改为整体锻件,并对弯臂形状进行优化和局部加厚。

3.2 车门焊接总成结构改进

通过对铰链、车门+铰链的CAE分析结果可知,偏置驾驶室自卸车车门焊接总成的自身刚度也较差。排除铰链的影响,在1000 N加载情况下,车门焊接总成的最大变形达到3.1 mm。结合铰链的改进目标,要想实现1000 N加载下车门+铰链的最大位移≤5 mm,车门焊接总成的垂直刚度CAE分析值应满足最大位移≤1.3 mm的要求。

车门焊接总成为内外板冲压焊接结构,内外板材料厚度均为1.0 mm,铰链加强板厚度为2.0 mm,外板窗口加强板和加强梁材料厚度为1.0 mm,门锁加强板厚度为2.0 mm(图10)。

通过车门焊接总成的应力云图(图11)可见,车门内板上、下铰链固定面的应力集中及变形较大,因此针对以上部位进行以下结构改进(图12),同时需考虑尽量在现有结构上更改,减少后期改进的模具投入。将车门铰链加强板材料厚度增加到2.5 mm。在原有车门铰链加强板的基础上增加上、下两处加强板并与车门内板焊接,材料厚度为2.5 mm。在原有铰链加强板上、下铰链固定面处增加2个U型加强件,以提高此处的抗变形能力。

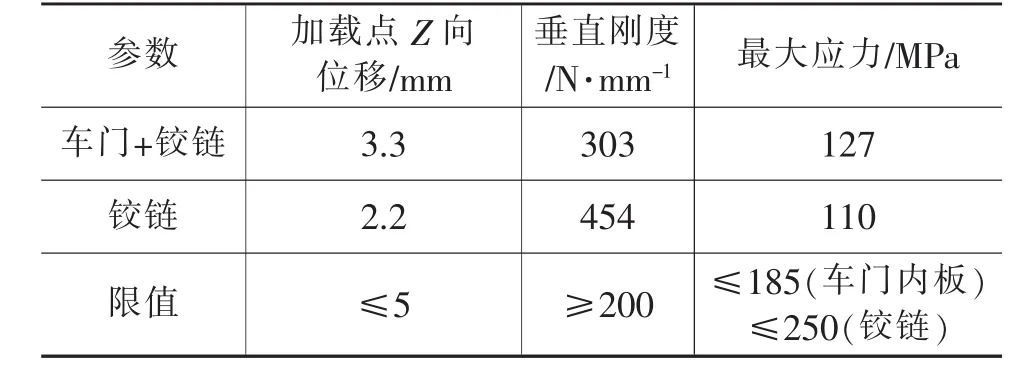

3.3 改进后的车门CAE分析

对改进后的车门铰链及车门焊接总成进行1000 N加载CAE分析,改进后的车门及铰链最大位移为3.3 mm,垂直刚度与原结构相比增加了3倍,铰链垂直刚度提高到454 N/mm,车门垂直刚度提高到303 N/mm,改进效果较为理想(图13、表5)。

表5 改进后的车门在1000 N加载下垂直刚度

4 车门设计建议

通过此次工作,在今后的商用车车门设计中,有以下几点建议:

a.车门刚度评价指标应根据车辆实际使用情况确定,避免出现轿、轻、中重车型的车门评价指标完全相同的不合理现象。同时在CAE分析时应考虑到台架试验值与CAE分析结果存在一定偏差(试验值位移量偏大),预留一定的安全系数。

b.为便于具体分析与改进,车门刚度的评价指标需分解到影响刚度的各部件上,对铰链刚度和车门焊接总成刚度分别进行评价,提高改进的效率和可行性。

c.要充分考虑车辆的实际使用工况来定义车门铰链的结构强度,中重型商用车的车门铰链结构要区别于轻型车,固定页板和活动页板尽可能采用铸件或锻件一体成型,页板材料厚度要在6 mm以上,铰链轴直径至少在10 mm以上,并按照强度要求合理选择材料。

d.车门铰链加强板的设计很关键,铰链加强板多选用高强度钢板,材料厚度为2.5 mm,结构形式采用整体式,加强板的上部延伸到车门前框,下部延伸到车门内板底部,并与车门内板充分焊接。

1 崔高勤.汽车试验技术手册(上册).吉林:吉林科学技术出版社,1993:613~616.

2 李卫平,乐玉汉.基于有限元的汽车前车门下沉刚度校核与改进方法.北京汽车,2008(6):8~10.

3 郭竹亭.汽车车身设计(下).吉林科学技术出版社,1994:107.

4 乌春霞.汽车车门刚度的仿真分析与试验研究:[学位论文].长春:吉林大学,2007.

5 郝琪.基于计算机模拟的车门下沉刚度改进设计及模态分析.湖北汽车工业学院学报, 2006,20(2):7~10.