铁路煤炭卸车站站型布置研究

2013-09-03罗毅

罗 毅

(铁道第三勘察设计院集团有限公司 线路站场枢纽设计处,天津 300142)

目前,电厂、煤化工基地等铁路专用线设计已经成为铁路设计院的一个重要业务板块,如何与卸车设备及工艺结合,合理选择站型并配置站线,成为铁路站场设计人员亟需解决的难点。

1 列车卸煤方式

列车卸煤方式主要分为 2 种:一种是煤炭采用普通铁路敞车运输,即翻车机卸车方式;另一种是煤炭采用底开门车运输,即卸煤坑卸车方式。

1.1 翻车机卸车方式特点

翻车机系统是以翻车机为主机,由重车拨车机、空车拨车机、摘钩平台、牵车台等辅助设备组成。运煤列车由机车牵引进厂后,将重车顶推至重车拨车机作业范围,再由翻车机进行卸车,卸完的空车由拨车机 ( 移车平台 ) 等推入空车线。翻车机分为单翻、双翻、三翻和四翻翻车机,单翻翻车机卸煤能力较小,三翻和四翻翻车机通用性较差,翻车机主要设备还需进口或成套进口,因此国内目前多采用双翻翻车机。随着翻车机可靠性和自动化水平的提高,双翻翻车机的理论设计卸车能力可以达到 50 节 / h,考虑设备维修、列车不均衡到达等因素,翻车机在一昼夜中的时间利用率平均为 50% 左右,最大时间利用率为65%[1]。

1.2 卸煤坑卸车方式特点

卸煤坑卸车方式采用专用的底开门敞车,由调车机车将重车推到卸煤坑的位置,打开底门,煤由重力作用落入卸煤坑内。影响卸车速度的主要原因有以下 2 个方面:①卸煤坑的长度。卸煤坑长度越长,卸车速度越快,常见的卸煤坑长度一般采用列车长度的1 / 3 或者 1 / 2;②卸煤坑的存储输送能力。卸煤坑的卸煤能力受卸煤坑地库容量和输送能力控制。

1.3 卸车方式的优缺点比较

翻车机卸车方式与卸煤坑卸车方式优缺点比较如下[2-3]。

(1)翻车机卸车方式优缺点。优点:翻车机卸车方式具有对煤源的变化适应性强,对大块、杂物、冻煤的适应性较强,除尘效果较好,卸车过程自动化程度高、不需要机车调车作业等。缺点:设备相对故障率高、检修维护工作量大、要求人员素质较高;受卸设施无缓冲容量,卸车时必须输出,进入煤场二次倒运的煤量较多、运行费用相应增高。

(2)卸煤坑卸车方式的优缺点。优点:在无冻煤及大块煤时,卸车时间快、卸车效率高,系统可靠性高;卸煤坑具有一定的缓冲容量,运煤不需要再设置缓冲装置;检修、维护工作量小,技术要求不高,管理简单。缺点:机械化、自动化程度低,不能实现自动控制;需要自备底开门敞车和调车机车,初期设备投资大;对煤源变化、冻煤和大块煤的适应性差;卸车引起的粉尘污染较大,除尘问题难以解决;卸煤坑土建工程量大、工期长。

综上所述,翻车机卸车方式适应性强,不需要购置专门的底开门敞车,适用于运量较小的电厂等,卸煤坑卸车方式初期投资大,但卸车效率较高,特别是在运量较大、煤源点较固定的大型煤化工基地,具有较大的优势。

2 翻车机卸车铁路站场布置基本形式

翻车机卸车铁路站场布置分为贯通式和折返式2 种基本形式。

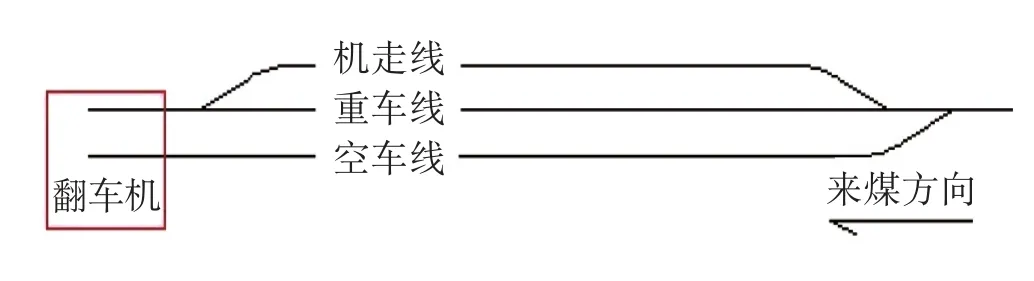

(1)贯通式布置。采用贯通式布置时重车线和空车线分别位于翻车机两侧,成纵列式布置,重车由调车机车顶推至重车拨车机作业范围后,由重车拨车机牵引进入翻车机,在翻车机完成卸车后,由空车拨车机将空车拨入空车线,翻车机卸车贯通式站场布置如图 1 所示。优点:贯通式布置呈“一条龙”流水作业,卸车能力大,具有重车到达和空车出发无干扰等特点;缺点:站坪长,受到厂区地形和用地的限制较大。

图 1 翻车机卸车贯通式站场布置示意图

(2)折返式布置。采用折返式布置时重车线和空车线位于翻车机同侧,由重车牵引机车牵引重车进入翻车机,在翻车机完成卸车后,由移车平台将空车移入空车线,翻车机卸车折返式站场布置如图 2 所示。优点:折返式布置具有车场布置紧凑、占地少、站坪短、利于管理等;缺点是卸车能力小。

图 2 翻车机卸车折返式站场布置示意图

综上所述,当卸煤量较少时,可以采用折返式站场布置,国内大部分电厂专用线均采用此种形式布置;当卸煤量较大时,应选用贯通式站场布置,如宁东煤化工基地一期工程即采用此种布置形式。

3 卸煤坑卸车铁路站场布置基本形式

卸煤坑卸车铁路站场布置分为卸煤坑布置于到发线上和单独设置卸煤线 2 种形式。

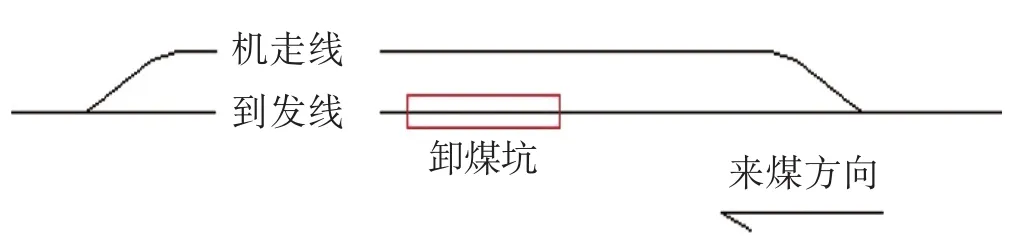

3.1 卸煤坑布置于到发线上

每日办理列车对数较少时,可以将卸煤坑设置于到发线上,此时到发线的有效长需要满足 2 列运煤列车长度减去卸煤坑长度,在到发线外侧还需要设置一条机走线方便机车掉头,卸煤坑布置于到发线站场布置如图 3 所示。

图 3 卸煤坑布置于到发线站场示意图

3.2 单独设置卸煤线

每日办理列车对数较多时,需要单独设置卸煤线,卸煤线位于到发场尾部,有效长需要满足 2 列运煤列车长度减去卸煤坑长度,可以分为到达、出发并场布置和到达出发分场布置 2 种形式。

(1)到达、出发并场布置。列车到达到发场后,由调车机车牵引进入卸煤线卸煤,卸完的空车再由调车机车推回到发场列检后发车,单独设置卸煤线 ( 到发并场布置 ) 如图 4 所示。优点:卸煤线布置灵活,站坪长度短,对场地要求相对较低,具有铺轨长度短、投资小,站坪短、车场布置紧凑,有利于管理等;缺点:卸车能力较小。

图 4 单独设置卸煤线(到发并场布置)示意图

(2)到达、出发分场布置。采用到发分场布置,列车到达到达场后,由调车机车牵引进入卸煤线卸煤,卸完的空车再由调车机车通过牵出线转线推入出发场,列检后发车。重车到达和空车出发分别在不同场完成,咽喉干扰小,但站坪长度较长,而且空车利用牵出线牵出进入空车场,作业时间长,单独设置卸煤线 ( 到发分场布置 ) 如图 5 所示。优点:到发分场布置具有卸车能力大的;缺点:站坪长,受到厂区地形和用地限制较大。

图 5 单独设置卸煤线(到发分场布置)示意图

综上所述,年卸煤量较少时,可以采用卸煤坑布置于到发线上的形式,如鸳鸯湖电厂、水洞沟电厂专用线 (年设计卸煤量均为 400 万 t );年卸煤量较大时,应单独设置卸煤线,如淮北矿业临涣洗煤厂专用线 (年设计卸煤量 1 500 万 t )。

4 车站作业能力匹配

4.1 作业能力计算

卸车站综合能力由接车能力、卸车能力、发车能力 3 部分组成。其中卸车能力是核心,当这 3 种能力匹配时,车站才具有最大综合能力。这些能力按每昼夜作业时间除以每列车需要作业时间计算,同时考虑一定的波动系数。

4.1.1 计算步骤

(1)卸煤设备作业能力 ( 列 )。

卸煤设备卸车能力 =λ( 1 440 -T固) / (α×I)

式中:T固为卸车系统固定作业时间,min;I为卸车时间,min;α为波动系数;λ为卸煤系数。

(2)到发线需要能力 ( 列 )。

到达(出发)线能力= ( 1 -β) ( 1 440 -T固) / (α×I)式中:T固为检修固定作业时间,min;I为占用到发线作业时分,min;α为波动系数;β为股道空费系数。

4.1.2 翻车机卸车布置形式计算实例

以 5 000 t 列车 ( 编组 53 辆 C70),采用双翻翻车机卸车为例,各布置形式重车线作业时间如表 1 所示。

表 1 采用双翻翻车机重车线作业时间 min

(1)采用贯通式布置,可采用多条重车到达线对应 1 台翻车机的方式配线,整个系统的卸车能力由翻车机控制 ( 贯通式双翻翻车机理论出力为 50 节 / h )。翻车机在一昼夜中的时间利用率平均为 50% 左右,则每日可办理 11 列 5 000 t 编组列车,考虑到运煤列车的不平衡到达,一般设置 2 条重车到达线对应 1 台双翻翻车机。

(2)采用折返式布置,整个系统的卸车能力由翻车机控制 ( 折返式双翻翻车机理论出力为 40 节 / h ),1 台翻车机对应 1 条重车线和 1 条空车线,翻车机在一昼夜中的时间利用率平均为 50% 左右,则整个系统日可办理 8 列 5 000 t 编组列车。

4.1.3 卸煤坑卸车布置形式计算实例

以 5 000 t 列车 ( 编组 53 辆 C70),采用 1 / 3 列车长度卸煤坑,卸煤系数 0.8 为例,各布置形式到发线作业时间如表 2 所示。

综上分析可知,将卸煤坑布置于到发线上,每条到发线每日可办理 5 对列车;单独设置卸煤线时,可以采用多条到发线对应 1 条卸煤线的方式配线,整个系统的卸车能力由卸煤坑控制。经计算,每座卸煤坑日均办理列车数为 14 列,考虑到运煤列车的不平衡到达,一般设置 2 条重车到达线对应 1 条卸煤线。

4.2 铁路煤炭卸车站布置

为了减少车辆在站停留时分、充分发挥卸车设备及铁路站线能力,铁路煤炭卸车站图型可参考以下布置。

(1)采用翻车机卸车方式,在地形及用地条件允许时,特别每台翻车机年卸车量要求高于 600 万 t时,应优先采用贯通式布置,并按 1 台双翻翻车机对应 2 条配置重车到达线;

(2)采用卸煤坑卸车方式,受地形及用地限制时,年卸车量在 600 万 t 以下时,可以将到发线与卸煤线合设;

表 2 采用 1 / 3 列车长度卸煤坑到发线作业时间 min

(3)年卸车量在 2 000 万 t 以上时,优先考虑采用卸煤坑卸车,并应单独设置卸煤线;

(4)采用卸煤坑卸车时,卸煤坑前后线路加上卸煤坑长度应分别满足整列车长,以减少卸煤作业对到发线的占用,减少对到发场的规模要求,并提高作业效率。

5 工程实例

神华宁煤 400 万 t /年煤炭间接液化项目铁路站场工程位于宁东铁路配煤中心站,根据规划,项目年需要运入煤炭 2 600 万 t,全部由铁路承运,煤炭列车采用 60 辆 C70固定编组,经计算,日卸车量为 20列。如果采用贯通式双翻翻车机,受场地限制,只能配置 2 台贯通式双翻翻车机,年最大卸煤能力为2 600 万 t;如果采用 2 座 1 / 3 列车长度卸煤坑卸车,年最大卸煤能力为 3 800 万 t,因此,考虑到卸煤系统需要预留一定的能力储备,该工程采用设置 2 条 1 / 3列车长度卸煤坑的方式卸车,同时对到发并场和到发分场 2 个方案进行了研究[4]。

图 6 神华宁煤项目铁路站场到发并场示意图

(1)到发并场方案。按每个卸煤坑对应 2 条到发线布置,到发场设置 4 股到发线和 1 条机走线,有效长 1 050 m,在到发场尾部设置卸煤线 2 条,每条卸煤线设置卸煤坑 1 座,卸煤线有效长度满足 2 列运煤列车长度减去卸煤坑长度,如图 6 所示。

(2)到发分场方案。到达场设置 3 条到发线和1 条机走线,在到发场尾部设置卸煤线 2 条,每条卸煤线设置卸煤坑 1 座,卸煤线有效长度满足 2 列运煤列车长度减去卸煤坑长度,卸完的空车通过卸煤线尾部的牵出线转线进入Ⅰ场,Ⅰ场新增 3 条到发线。如图 7 所示。

图 7 神华宁项目铁路站场到发分场示意图

通过综合分析比较,到发并场方案不需要进行空车牵出作业,消除了与既有 Ⅲ 场空车牵出之间的相互作业干扰,具有投资少、施工干扰小等优点,结合项目地形及用地,最后推荐采用到发并场方案。

6 结束语

铁路煤炭卸车站图型的采用取决于运输需求及卸车能力,而车站总布置图是根据其作业流程、结合自然条件和工程实际为其配套确定。不同的作业方式及布置对应不同的效率和运输能力。经过对铁路煤炭卸车线布置形式和设计特点的分析,结合工程实例,为铁路煤炭卸车站设计及规划提供参考。

[1]冯 颖. 大型火力发电厂铁路卸煤方式的选择[J]. 四川电力技术. 2005(5): 29-31.

[2]高志刚,王志涛. 火力发电厂输煤系统卸车方案选型的探讨[J]. 华北电力技术. 2009(12):8-10.

[3]马旺东,马 军. 煤化工基地铁路卸煤方式探讨[J].中国科技博览. 2012(36):151-152.

[4]铁道第三勘察设计院集团有限公司. 新建神华宁煤400 万 t /年煤炭间接液化项目铁路站场方案设计[R].天津:铁道第三勘察设计院集团有限公司,2012.