国产自动络筒机的研发与性能测试

2013-08-22郭俊勤

郭俊勤

(江苏凯宫机械股份有限公司,江苏昆山 215316)

众所周知,自动络筒是纺织设备中关键而复杂的设备之一,集合电器控制和精密机械控制于一身。要合理地控制每个动作,高效高质,有很多值得研究的课题和方向。随着纺织装备及工艺技术的发展,后道工序对筒纱的要求不断提高,传统络筒机已不适应后道工序的高速、高效、高质量要求,甚至早期自动络筒机由于技术局限,也开始完全不适应后道工序的要求;如防叠能力差、接头质量差、纱线毛羽增加太多等导致整经断头多;定长精度不高导致整经筒差较大,造成浪费或重复工作;对电网环境要求高导致投资增加或技术落后增加耗电等。

为解决这一问题,各自动络筒机生产商采用了不同的技术、工艺做了卓有成效的工作,使自动络筒机达到了前所未有的技术高峰。江苏凯宫机械股份有限公司以市场为导向,以高起点、高要求作为研发思路和理念,研发出KGFA688型自动络筒机。攻克了国产自动络筒机研发中的众多技术难题,如用矢量驱动方法和DSP技术完成了多个步进电机的集成驱动控制;应用零电压零电流软开关的直流开关电源技术,消除了20KHz以下谐波;优化完善整机控制程序和工艺参数,可实现新版升级的及时性;完成了单锭装配工装和异形零件检测模具设计;采用陶瓷应变精密电桥技术研发出高灵敏度、高频微力张力传感器;设计了高速直流无刷电机、驱动器及控制程序,高等级直流无刷电机已替代进口;开发了单锭控制测试专用软件;研发了张力控制器与张力传感器配合的张力闭环控制系统。

1 国产自动络筒机的主要性能特点

(1)槽筒采用直流无刷电动机驱动技术,使槽筒运转更加可靠、效率更高,最高卷绕速度可达2200m/min;优化纱路使其折角较小,接触点少,卷绕速度提高,纱线质量得到保证,减少毛羽量增加。

(2)采用张力闭环控制系统,实现对纱线张力的在线连续检测和控制。筒子密度均匀,成形效果好。

(3)采用间断式变速防叠控制技术,通过电脑程序控制电动机按特定曲线变速,使筒子具有良好的退绕性能,同时,只在需要时启动防叠动作,减少了能源的消耗和对纱线的损伤。

(4)接头循环采用电脑逻辑加时序控制代替机械控制,结构更简单,接头循环更可靠、快捷,回丝少,效率高。

(5)动作完成质量由传感器探测,使动作重复度减少,且可靠性得到提高。

(6)采用变频技术进行整机负压调节,可最大限度的节约能源,为用户带来效益。

(7)操作维修简单,触摸式的人机界面可进行参数的设置,生产数据分析及警报信息的实时观察,操作方便。

2 设计理念和技术创新

新一代自动络筒机的先进性主要表现在:充分满足络筒工艺的需要,能够生产出成形更好的筒子;能够全程监控纱线质量、保证去除所有有害疵点、降低毛羽和棉结的增量、降低条干的恶化;在以上两点得到保证的前提下,提高生产速度、提高效率。新一代自动络筒机卷绕速度都可以达到2200米/分以上。KGFA688自动络筒机为了满足纺织厂的需求,在设计上采用了先进的设计理念;在机械设计方面,运用Solidworks、Matlab、UG等先进的软件对机械运动、零件受力等进行分析、模拟;电气控制方面接合上位机技术、通信电子技术等设计理念,满足了高速、高效、智能化的要求。

2.1 电子智能防叠

新型自动络筒机采用新型电子防叠机构,利用传感器实时控制信息,确定易发生重叠的区域,当筒纱卷绕处于重叠区时,通过电气控制槽筒电机的加、减速过程,保证筒子获得防止重叠所必需的滑移,达到防叠目的,从而保证筒子具有良好的退绕性能,只在需要时防叠,可避免对筒纱表面的损伤,减少能源的浪费。

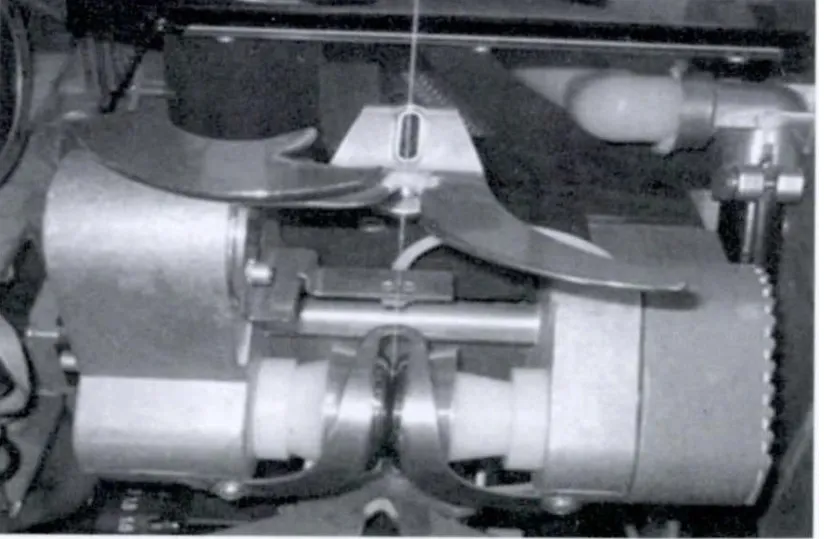

2.2 张力闭环控制

卷绕张力是管纱退绕时,纱线与纱管、张力盘的摩擦力形成的。其中,纱线与纱管间的摩擦力是不可控的,并随着管纱退绕点位置而变化;张力盘与纱线的摩擦力是可控的。早期自动络筒机张力盘对纱线压力为恒力,因此卷绕张力会随着退绕的进行发生周期性的改变。这一周期性的改变会影响筒子的成型质量。随着控制技术的发展现代自动络筒机为使筒子得到良好的成形,在卷绕过程中对张力盘压力进行了控制,使筒纱卷绕整个过程卷绕张力保持一致。KGFA688型自动络筒机开发了张力传感器,传感器监测张力变化,控制系统以此对张力盘加压电磁铁电压进行控制,在筒子形成的过程中卷绕张力始终在一个很小的范围内波动,使筒子成形质量大幅提高。为使用户对张力值进行有效的设定,还在上位机加入了张力监控功能,使用户能够清楚地看到张力的实际变化过程,以便对设定张力进行调整,使筒子达到更好的效果。

张力装置采用电磁加压、张力闭环控制方式,张力值可由上位机设定。在纱路上安装张力传感器,实时检测纱线张力波动,由控制系统进行处理,通过对电磁力的调整,得到均匀一致的卷绕张力,保证筒纱卷绕时密度的一致性,保证筒子成形良好,使后道织造工序退绕速度和效率大大提高。

为适应不同的用户,还加入了张力非闭环控制、变速张力控制等功能,供用户选择。

图1 KGFA688型自动络筒机张力控制机构

2.3 完备的统计分析

上位机监控系统完成对操作参数的设置,实际生产数据和报警信息的统计和所有外围装置的控制,可以满足数据的储存、查询及分析,方便快捷。

2.4 优越的节能设计

自动络筒机的耗能主要有两部分,一是负压吸风系统,二是槽筒驱动。在KGFA688型自动络筒机上,槽筒驱动电机运行效率提供高,降低了耗能。负压吸风系统采用设置定负压或定频率两种方式,定频率是自动络筒机大多采用的方式,特点是可靠性高、技术上比较容易做到;定负压式需要变频控制系统有较强的跟随能力,对工艺方式要求也较高,既要满足吸头的要求,又不能产生振动。定负压式的节能原因是在满足同样吸头成功率的前提下,设备运行在一个比较低速的状态下,只有接头单锭太多导致负压下降到不能满足吸头时,负压传感器将压力过低信息传到控制系统进行增速调节,反之降速。KGFA688型自动络筒机的风机变频器是专门开发的,具有反应速度快、负压波动小的特点,节能效果明显。

2.5 高效的接头循环

自动络筒机的最大优势在于自动接头,使自动络筒在产量、质量、降低劳动强度等方面均有优势。利用数字化控制技术和传感器的发展,使接头循环得到优化,消除不必要的重复动作。KGFA688型自动络筒机接头各动作有单独驱动机构,动作相对独立,通过传感器判断动作的成功状态,确定下一个动作的启动与否。优化动作之间的连接关系,判断动作的成功与否。因此,接头循环智能化程度高,缩短接头时间,另外,还需要各动作之间的协调以及动作的可靠。KGFA688型自动络筒机采用步进电机驱动器、专用光电传感器,选用了性能及可靠性都很高的步进电机,接头成功率大幅度提高,减少了接头时间,提高了生产效率,接头动作迅捷灵活,用时短、可靠性高。

智能化接头循环时间是浮动的,具体时间与各动作成功时间相关。一次接头成功时间可控制在7秒之内,二次、三次接头时智能循环可以节约的时间与传统自动络筒机相比优势会更加明显。传统的自动络筒机每次接头循环失败,就会从头开始整个循环过程,这样多一次循环就会增加整个循环时间的一倍。传统自动络筒机1次循环时间为8秒多,即每失败一次就会增加1个8秒多。KGFA688型自动络筒机智能循环,各动作传感器会判断循环中的某一个动作的成功与否,如果某个失败只需重复失败的单个动作,增加的时间也就只有前面失败的那个动作的时间。这就降低了接头循环时间,提高了运行效率,同时还降低了回丝率。

2.6 直流无刷电机的运用

槽筒驱动用直流无刷电机应具有满足工艺要求的运行平稳性,满足防叠及制动超载能力,使槽筒运行满足启动加速、防叠高频摆动、快速制动的要求;转速可达7500转/分,运行精度达到0.5‰,即在7500转/分运行时转速误差在±3转/分以内,使槽筒运行在可控范围内,使定长精度提高,可以达到0.3%以内。

2.7 专用310V直流电源的使用

专用310V直流电源为高性能、高效率、高可靠性的控制系统提供了坚实的基础。先进的电子元器件为高技术的控制系统的开发提供了可能性。高性能电子元器件对环境的要求很高,用户的实际生产环境却经常是电网波动非常大,有些地区甚至达到20%的波动。恶劣环境对控制系统的性能和可靠性影响巨大,为解决控制系统可能面临的威胁,提高KGFA688型自动络筒机对用户环境的适应性,新型自动络筒机开发了310V大功率直流电源。此电源可以承受20%的电网波动,并且在电网波动时输出电压波动可控制在1%以内。这就为现代电子控制技术提供非常平稳的用电环境,使机器性能可以按照用户和开发人员的意图完成各动作,提高产量和质量。实际上KGFA688型自动络筒机各项性能的提高和稳定与此电源的使用有密切关系,是控制系统稳定工作的基础。

2.8 现场总线技术的应用

由于现代控制技术的发展,使自动络筒机的各项控制功能都大幅提高,带来信息量的大幅增加。为使控制系统能更好的工作和生产过程能被更及时的监控和调整,采用CAN总线技术,实现不同机器之间的互联互通和信息传递,并可进行远程监控和故障诊断,节约用工,便于管理。

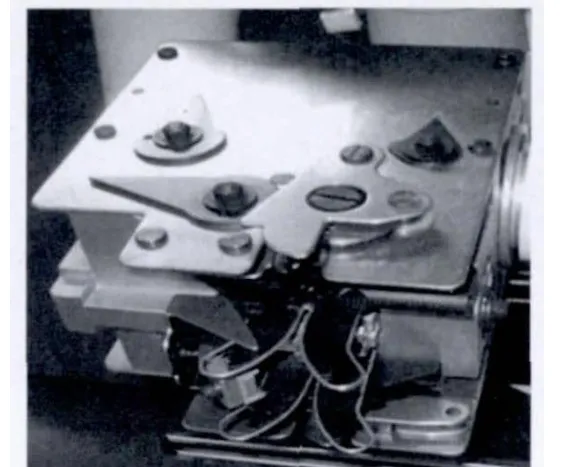

2.9 自主研发的捻接器

为打破国外垄断捻接器的市场局面,KG-FA688型自动络筒机自主研发了新型捻接器,在纺纱效果上,已经基本可以替代进口产品。

图2 国产新型捻接器

3 纺纱性能测试情况

纺纱性能试验分别对接头强力、接头成功率、张力、毛羽、定长CV%值、筒子成形等项目进行了测试。

3.1 高速运转性能

高速运转性能检验单锭的槽筒运转状况、纱路角度的合理性及退绕张力一致性等,针对高速运转下影响较大的毛羽进行了高速运转试验。从1200到2200m/min的高速变化,整机的毛羽基本没有改变,指标处于Uster公报同级水平。

3.2 定长一致性

定长的一致性直接影响筒子重量,定长CV%值是用户生产管理和工艺设定的依据之一,经测试新机定长CV%值可达到1%以内。

3.3 接头质量

自动络筒机正常运行的重要条件就是保证接头质量。衡量接头质量的两大因素主要包括接头成功率和接头强力。两台车两个品种的测试结果,三次成结率均达到97%以上,接头强力测试结果均达到指标要求。

3.4 筒子质量

筒子质量包括成形、硬度两个主要指标,筒子成形主要通过坏筒率,经两台车3班筒子测试,坏筒率均≤1%。

3.5 成纱质量

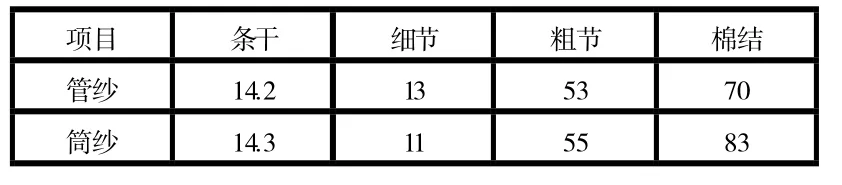

实纺CJ80S棉纱,络筒前后管纱与筒纱指标对比,详见表1、表2所示。

表1 CJ80S管纱与筒纱质量对比(注:络筒纺纱速度2000m/min)

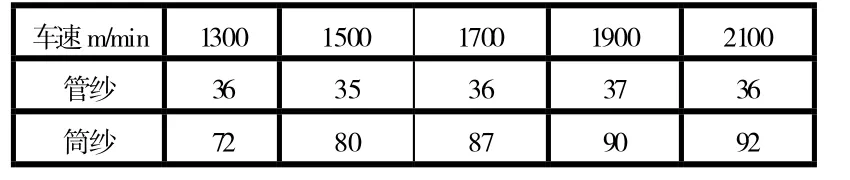

表2 CJ80S纱不同络纱速度的管纱与筒纱3mm毛羽对比

由试验数据可知:络纱后纱线的质量指标有所下降,但并不明显,与国外自动络筒机的成纱指标比较接近。1300 m/min、1500 m/min和1900 m/min三种车速情况下,3mm毛羽增长率差异不大。

4 结束语

国产自动络筒机经过不断地创新进取,把先进的研发、设计理念融入设备开发上,形成了多项核心技术,积累了大量的技术数据和研发经验,提升了国产设备整体技术水平和开发能力,可为纺织行业持续发展提供良好的装备。在新型自动络筒机发展到了一个新阶段的情况下,通过槽筒防叠、张力闭环、上位机参数设定、负压闭环控制、高效接头工艺、精确定长等先进的设计理念的应用,国产自动络筒机可较好地实现智能化、人性化、高效率、高质量设备的特点和要求。经纺纱性能测试,以KGFA688型自动络筒机为代表的国产机型性能稳定,可在一定工艺条件下取代国外设备。

[1]于纪元.浅谈自动络筒机的发展[J].才智,2008(11):150-151

[2]张治国.浅谈自动络筒机的发展[J].天津纺织科技,2009(3):58-60

[3]李兆旗.自动络筒机的最新发展[J].纺织导报,2009(1):61-63

[4]朱起宏.SMARO自动络筒机创新技术的研发[J].棉纺织技术,2010(2):27-30