无密封型湿定子炉水泵电机故障浅析及改造

2013-08-20庄伟

庄 伟

(徐州华鑫发电有限公司,江苏 徐州221166)

0 概述

徐州华鑫发电有限公司两台330MW 亚临界参数发电机组, 均使用了上海锅炉厂有限公司生产的单炉膛控制循环汽包炉,锅炉型号为SG-1036/17.5, 每台锅炉由厂家配套三台英国泰勒公司产6kV200kW炉水循环泵,全厂共6 台。 该种炉水循环泵电机在我司运行两年后,6台陆续出现轴承及线圈绝缘故障。经调研与我司有同型号该种设备的厂家。 江苏谏壁电厂、江苏徐塘电厂、江苏太仓港环保电厂、南京华润热电有限公司、国电苏龙夏港电厂等。 以上电厂同型号炉水循环泵电机在使用一至三年相继出现故障,这批炉水循环泵电机从开始投入使用到故障出现,一般不到3 年,有的甚至在1 年质保期内发生故障。主要故障是轴承和电机线圈出现问题,共性为轴承磨损严重,有的定子已扫膛。电机线圈绝缘老化快,在电机绝缘寿命期内,绝缘值大大低于国标要求,有的在运行中绝缘击穿。 基于我司及兄弟厂家电机的故障共性, 我司技术人员对先后出现故障的几台电机的拆检全过程跟踪,为探索可行的技术改进,提供依据。 本文简要介绍了我司#13 炉水循环泵电机故障及改造情况。

1 修前故障情况

徐州华鑫发电有限公司#13 炉水循环泵电机为国外某著名厂商生产的湿定子电机,电压等级为6kV,功率为200kW,2005 年投入运行,至故障发生时已运行五年。 故障情况为运行中电流摆动(电流摆动范围24A-32A),且轴承处有间隔异响。 在每月定期切换中,运行人员对该电机进行测绝缘, 数值为3MΩ 已低于该设备电压等级运行标准,(根据该设备说明书中绝缘曲线显示, 运行5 年正常绝缘值应为15MΩ) #1 机C 修中检修试验人员对该设备进行测绝缘, 在干状态下第一次测量绝缘为5MΩ 做吸收比时无吸收,间隔40 分钟后再次对该设备进行复测,测量结果为4MΩ 无吸收,第三次对该设备进行复测结果为3.2MΩ 无吸收, 从以上情况检修人员判定该设备绝缘故障。

2 解体检查

2.1 电机本体解体检查

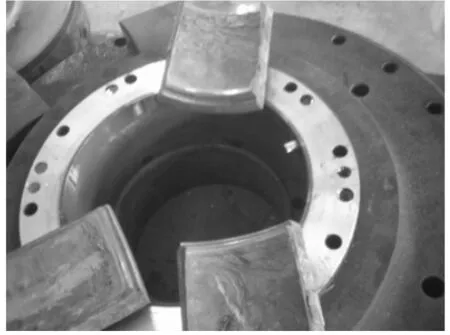

电机抽出转子后查看, 定子内部较脏线圈呈黑色绕组线已变色(图1),对定子线圈进行清洗检查未发现明显故障点,但线圈已变为桔黄色, 呈现过热老化特征 (图2)。 按规程做1.5UN 的交流耐压(9000V 一分钟)试验,当电压升至6230V 时,绕组对地击穿。

图1 定子清洗前

图2 定子清洗后线圈仍呈桔黄色

2.2 轴承及对磨付检查情况

按照该设备生产厂家规定的测量方法,检查测量上、下导轴承、推力轴承等配合间隙及对磨付的磨损情况如表1。

表1

图3 摆动块非金属承磨面磨损严重

图4 轴套有多处磨痕其中下部磨出较深沟痕

图5 叶轮部分拆卸十分困难,叶轮螺母损坏,叶轮螺母防松螺栓断裂

3 故障分析

拆检情况显示该电机的主要故障点在线圈和轴承两部份。根据显示的故障点展开分析。

3.1 对该设备厂家生产的同为6kV 电压等级的200kW 和210kW 两种电机参数进行对比

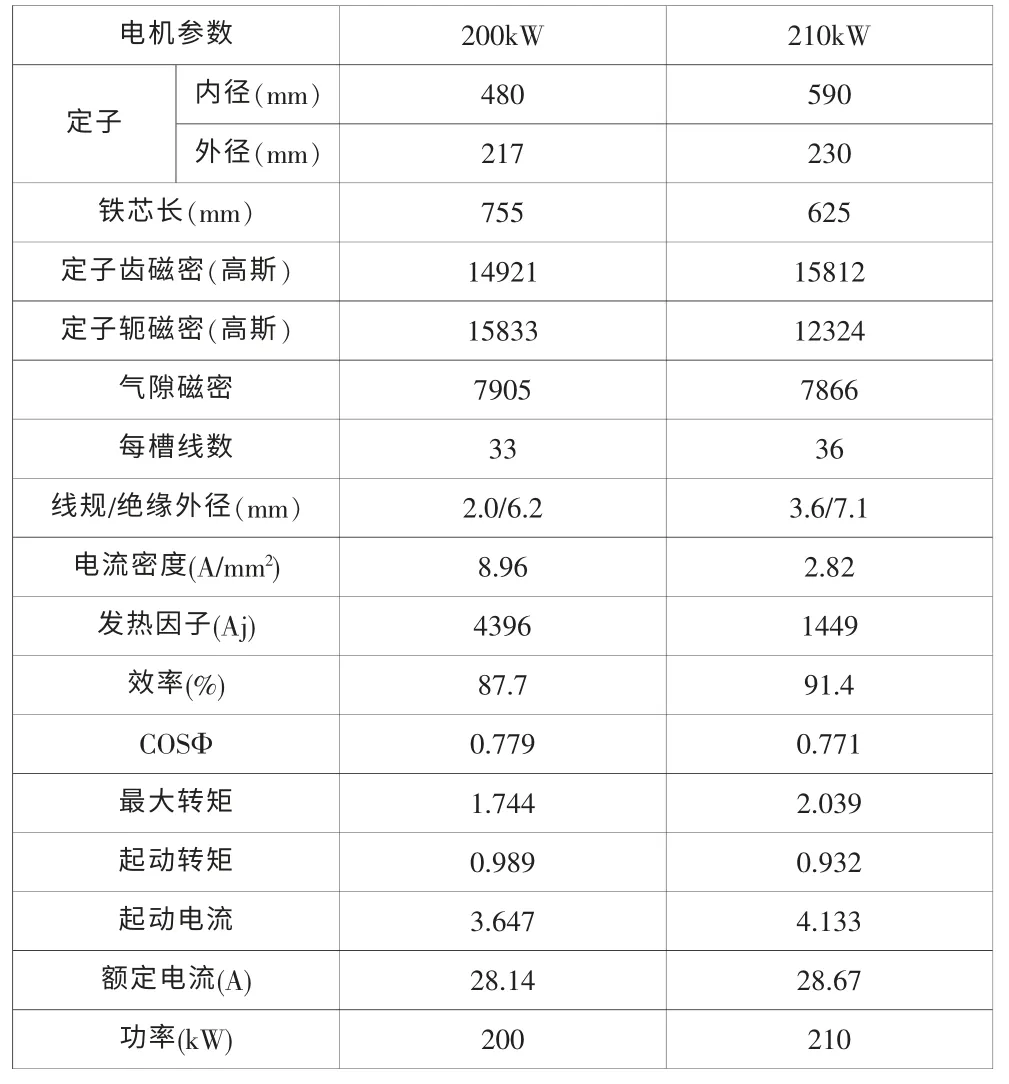

200kW 电机电磁设计的电流密度J1 和热负荷Aj 取值太高,偏离了正常的设计准则。经电磁计算分析,200kW 和210kW 电磁参数对比见表2。

表2 200kW 电机和210kW 电机电磁参数对比

从表2 中可以看出,200kW 与210kW 相比, 磁密基本上是正常的,但电流密度提高了3.1 倍、发热因子Aj 提高了3.03 倍,分别达到8.96A/mm2和4396。 同一公司的两种功率相近的电机,设计相差如此之大,是不符合正常的设计规律的。 一般锅炉从冷状态过渡到热状态一般要12~16 小时, 在此期间电机电流在额定电流上下, 即28A 左右。 因此发热因子为4300 以上,电机有可能发生局部过热,过热使绕组线发生老化是炉水泵电机的绝缘寿命达不到设计要求的根本原因。

3.2 轴承

该炉水泵电机采用的是可倾式密契尔结构分瓦板导轴承。从理论上说,在正确的旋转方向下,可倾式瓦块结构可以自动调整位置,易于建立水膜,形成良好的边界润滑条件,从而可以承受较大的载荷。但是可倾式瓦块结构的导轴承结构复杂,易出故障。 同时该台电机转子直径小、导轴承内径小,长度短。从而使得导轴承的承载面积过小,PV 值高达190 已超过145 的极限值。加之摆动块非金属承磨面材料耐磨性能差、容易脱落,因此,上、下导轴承极易损坏。因原先用于制作导轴承瓦块的材料Farebeats,因含有石棉纤维,有害作业人体健康,在欧洲停止生产后,尚没有研制出完全适用可倾式瓦块结构的导轴承的替代材料。 近年来,改用人工纤维材料代替石棉纤维(称为Feroform)或氟塑料与碳化石墨的混合材料后, 导轴承频繁发生故障已是不争之事实。在此情况下,我们完全有理由质疑,采用可倾式瓦块结构的导轴承是否是导轴承的合理结构型式。

4 针对电机缺陷进行的改造

4.1 定子绕组线圈的改进

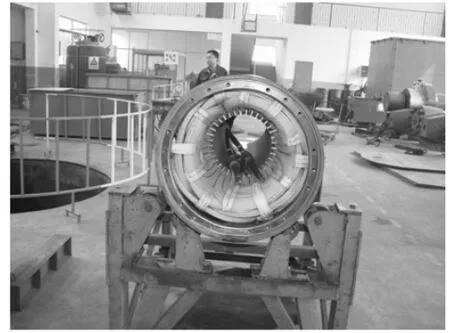

该炉水泵电机电磁设计的电流密度和热负荷取值太高,经电磁计算分析, 该台电机的电流密度J1 和热负荷Aj 分别达到8.96A/mm2和4396A2/cm.mm2。 偏离了正常的设计准则。 绕组线容易过热老化,造成炉水泵电机的绝缘寿命达不到原设计要求。针对以上缺陷对该台电机重新进行了电磁设计,对电机定子部分进行了改造。 绕组用线的线芯直径由2.0mm 提高到2.6mm,采用四平面双单层绕组炉水泵电机的端部布置,可以明显看到有12 个独立的端部水流通道,独立的水流冷却通道,而且端部绕组的绕包内的匝数减小,因而显著改善端部的冷却条件,以上措施大大降低了电机的电流密度和热负荷值。 采用统一绝缘厚度的德国NSW 公司进口的湿定子电机专用绕组线, 增加了绕组线绝缘厚度以提高定子绕组的可靠性。

4.2 导轴承结构的改进

该炉水泵电机采用的是可倾式密契尔结构分瓦板导轴承。可倾式瓦块结构的导轴承结构复杂,易出故障。同时该台电机转子直径小、导轴承内径小, 长度短。 从而使得导轴承的承载面积过小,PV 值高达190 已超过145 的极限值。 加之摆动块非金属承磨面材料耐磨性能差、容易脱落,上、下导轴承极易损坏。针对以上缺陷,对导轴承结构进行了改进,采用圆筒式导轴承结构(KSB 炉水泵电机结构), 降低导轴承PV 取值,加长导轴承长度。 导轴承非金属承磨面使用耐磨性能较好的Farebeats 材料制作。 从而有效的解决了导轴承损坏问题。

图6 重绕后的电机定子

图7 改造后的轴径衬套

4.3 改造过程检查

4.3.1 电机绕组线绝缘检查(按NSW 规范进行)。

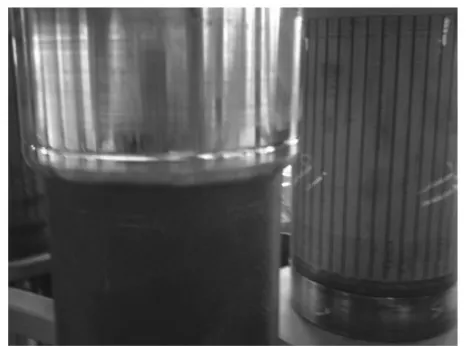

①穿线前,浸水中24h,进行13000V,10min 的耐压试验,试验后测绝缘电阻50000MΩ 以上;

②穿线后,浸入水中24h,进行13000V,3min 的耐压试验,试验后测绝缘电阻50000MΩ 以上;

③接头后,浸入水中24h,进行13000V,2min 的耐压试验,试验后测绝缘电阻50000MΩ 以上;

④装成整机后,浸入水中24h,然后加水压26MPa(加压历时1h),试验后绝缘电阻50000MΩ 以上。

4.3.2 引出线接头在专用试验罐内26MPa 压力, 历时30 分钟无泄漏,在60℃水温21MPa 压力下施加13000V 工频交流电压,历时5 分钟验收试验通过。

4.3.3 转子校动平衡,满足平衡精度为2.5 级的要求。

4.3.4 定子做铁损试验,试验磁密为12000 高斯,未发现铁芯局部超标的过热点,铁芯的单位损耗为2.90W/kg,在正常使用范围内。

4.3.5 各轴承间隙测量合格。

4.3.6 测量转子各部位偏心率合格。

4.3.7 关键工艺按炉水泵电机检修规范进行严格的控制和检查。

4.4 出厂试验检查

4.4.1 空载试验合格。

4.4.2 定子绕组三相直流电阻测定合格。

4.4.3 6 小时空载运行合格。

4.4.4 定子绕组及引出线封垫模工频交流耐压试验合格。

4.4.5 电机及引接填料密封性试验合格。

4.4.6 修后水压试验及电气试验合格。

4.4.7 修后空载试验及组装后电机验收合格。

5 修后运行情况

#13 炉水循环泵电机自2010 年10 月改造后投运以来,各项运行指标稳定,电流、腔体温度、震动及绝缘均在合格范围内,其中绝缘经两次停机时测量均在10000MΩ 以上。

6 结论

通过对该台炉水循环泵电机的故障情况分析,我们认为由于该型号电机设计上的先天不足导致运行中可靠性差,经过合理的改造及一年多的运行情况检验,该电机的改造是成功的,改造后的电机安全可靠性有很大的提高。

[1]庄伟.徐州华鑫发电有限公司#13 炉水循环泵电机拆检报告[R].

[2]邓悌康.锅炉强制循环泵湿定子电机的结构特点和技术改进[J].

[3]中华人民共和国国家能源局.电站炉水循环泵电机检修导则[S].