爆胎车辆轮胎垂直载荷的控制*

2013-08-19陈东石能芳武楠

陈东 石能芳 武楠

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

为了降低爆胎带来的危险,提高爆胎后汽车的操纵稳定性,国内外的学者主要从以下几个方面进行了研究:①通过主动转向控制[1],纠正爆胎导致的偏航,使爆胎后的车辆仍然按照驾驶者所需的目标路径行驶;②制动减速[2],例如通过决策出最优横摆力矩后差动制动等[3];③对轮胎的控制,例如,主动爆破爆胎轮异侧车轮轮胎等[4].而不论轮胎在何种工况下,轮胎垂直载荷的大小均直接决定轮胎的力学性能[5-6],也可以说,车辆爆胎后的各轮胎所受垂直载荷的大小直接影响爆胎后车辆的操纵稳定性.而车辆爆胎后,爆胎轮的力学性能发生极大的改变,且轮胎的稳态垂直载荷会进行重新分配[7],这些变化都将极大地改变了所有轮胎的力学性能,加上爆胎带来的偏航及驾驶员的操作不当[3],极有可能导致车辆翻车或甩尾而造成严重的交通事故.因此,为了在车辆爆胎后使各轮获得理想的轮胎力学性能,以便更好地对车辆稳定性进行控制,有必要对爆胎车辆的各个轮胎的垂直载荷进行控制调节.

文中建立了研究车辆爆胎前后各轮胎垂直载荷特性的数学模型,仿真分析了爆胎车辆轮胎垂直载荷的动态响应及垂直载荷的稳态再分配.提出当系统检测到爆胎后,立刻通过悬架系统提供主动控制力来间接调节爆胎后各轮胎的垂直载荷并且结合PID 控制器调节其动态响应特性,以获得爆胎稳定性控制策略所需的理想的轮胎力.

1 车辆动力学模型

[8-9],文中采用七自由度整车模型,如图1 所示,记车辆质心CG 高出车身坐标系原点的值为h.

图1 七自由度整车模型Fig.1 Whole-vehicle model with 7 degrees of freedom

1.1 七自由度整车模型

车身4 个端点A、B、C、D 处的垂向运动方程为

式中:z 为车辆质心处的垂向位移;zsi(i =1,2,3,4)为车身4 端点处的垂向位移;lf、lr分别为车辆质心到前轴、后轴的距离;df、dr分别为前、后轴车轮轮距;α、β 分别为车身侧倾角、俯仰角.

各悬架对车身A、B、C、D 处的总作用力方程为

式中:FA、FB、FC、FD分别为各悬架对车身的总作用力;Fai(i=1,2,3,4)分别为各悬架的主动控制力;ksi(i=1,2,3,4)分别为各悬架为被动状态时的等效弹簧刚度;csi(i =1,2,3,4)分别为各悬架的阻尼系数;zti(i=1,2,3,4)分别为各个非簧载质量的垂向位移.

车身质心处的垂向运动方程为

式中:m 为车身质量,g 为重力加速度.

车身侧倾运动方程为

考虑到质心高度h 的影响,因此式(4)较参考文献[9]中的七自由度整车模型额外考虑了车身重心绕x 轴的重力矩mghsin α.

车身俯仰运动方程为

同式(4),式(5)中额外考虑车身重心绕y 轴的重力矩mghsin β.

4 个非簧载质量的垂向运动方程为

式中:mi(i=1,2,3,4)为4 个非簧载质量;kti(i =1,2,3,4)分别为各轮胎的径向刚度;cti(i =1,2,3,4)分别为各轮胎的阻尼系数;zti(i =1,2,3,4)分别为各个非簧载质量的垂向位移;zgi(i =1,2,3,4)分别为路面对各个轮胎的垂向激励;记各轮胎的垂直载荷为FNi(i=1,2,3,4),则FNi=kti(zgi-zti)+cti(˙zgi-˙zti).

1.2 爆胎轮胎径向刚度变化分析及建模

1.2.1 爆胎轮胎径向刚度变化分析

车辆爆胎后,若轮胎未脱圈,轮辋不与地面直接接触,则爆胎轮胎径向刚度的稳态值约为原来的1/15,爆胎持续时间约为100 ms[7].此刚度值为爆胎后车辆达到稳态后爆胎轮胎的刚度值.

实际上,车辆在爆胎后,由于爆胎轮径向刚度的急剧降低,会导致爆胎一侧的轮胎法向力急剧下降,从而引起悬架压迫轮辋对胎面的冲击,此时轮辋两侧压缩侧胎面与底面胎面接触(见图2),而二者接触时,轮胎的径向刚度增大,此时刚度值为受压面积内轮胎橡胶胎面的刚度,记为kT.参阅文献[10]提供的方法估算该值.

图2 轮辋冲击侧胎面与底胎面示意图Fig.2 Schematic diagram of rim impact on lateral and bottom tread

爆胎轮胎径向刚度取为kT的约束条件为

式中:Rd为轮胎滚动半径;Rf为车轮轮辋的最大半径;rs为轮胎侧胎面平均厚度;rd为底胎面平均厚度;zg-zt为轮胎动位移,亦表示轮胎的压缩量;Rd-Rf-(rs+rd)为轮辋压缩侧胎面与底胎面接触前轮胎的最大行程.

1.2.2 爆胎轮胎径向刚度变化方程

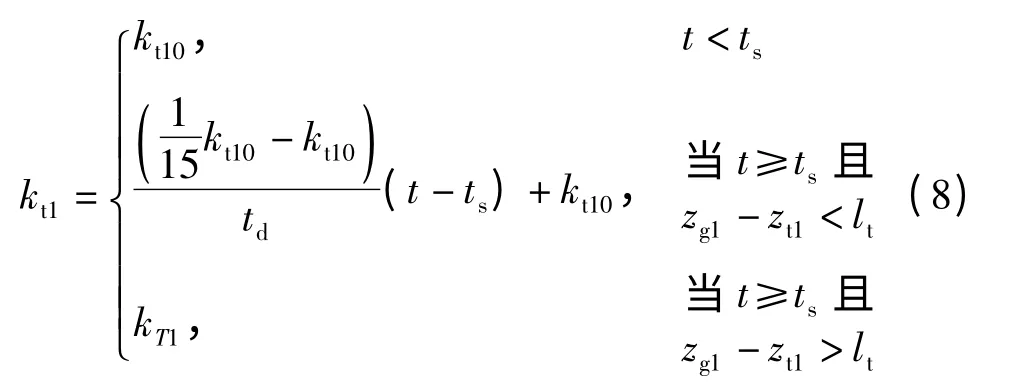

文中设定车辆右前轮发生爆胎.根据上述分析,轮胎径向刚度kt1的变化方程可表述如下:

式中:kt10为右前轮爆胎前的径向刚度值;ts为仿真时爆胎发生的时刻;td为爆胎持续时间;kT1为爆胎的右前轮轮辋压迫面积内橡胶胎面的刚度;zg1-zt1为爆胎的右前轮的动位移;lt=Rd1-Rf1-(rs1+rd1),为爆胎后右前轮侧胎面与底胎面接触前轮胎的最大行程.

2 爆胎车辆各轮胎垂直载荷的仿真

2.1 仿真模型及参数

文中重点研究爆胎后轮胎的垂直载荷,为简化分析,设路面输入均为零,即式(6)中zgi=0.设定车辆的行驶工况为匀速直线行驶,且爆胎前后不施加任何悬架的主动控制力,爆胎后车辆没有因为误操作而发生侧翻.根据式(1)-(8)建立的车辆动力学的数学模型,基于Matlab/Simulink 平台对右前轮爆胎的车辆的垂直载荷进行仿真分析.爆胎车辆仿真模型主要参数见表1.

表1 仿真模型的主要参数Table 1 Main parameters of simulation model

2.2 仿真结果分析

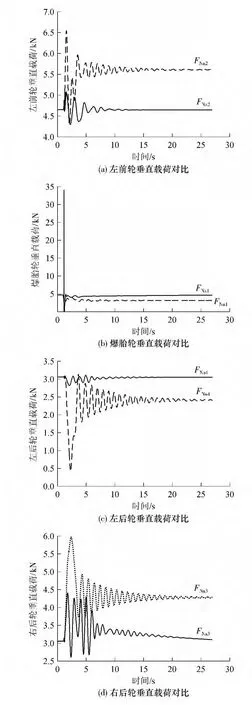

车辆各轮的垂直载荷变化见图3(在未施加悬架的主动控制力的情况下,垂直载荷在图中用FNni表示,其中i=1,2,3,4).由图3 可知,车辆爆胎后,爆胎轮的垂直载荷立刻由4 650 N 减小到470 N,减小量为89.8%.当轮辋冲击胎面时垂直载荷出现峰值,形成巨大的冲击载荷,然后各轮胎垂直载荷均出现峰值及持续振荡.最后,车辆达到稳态时,爆胎的右前轮的稳态垂直载荷由爆胎前的4650N 变为3108N,有较大幅度的减小,减小量为33.2%;爆胎轮对角位置的左后轮的稳态垂直载荷由3052 N 变为2411 N,减小量为21.0%;而非爆胎轮左前轮及右后轮的稳态垂直载荷有较大幅度的增大,左前轮由4650 N 增加至5608 N,右后轮由3 052 N 增加至4 277 N,较爆胎前分别增大了20.6%、40.1%.而各轮垂直载荷的这些变化都将极大地影响各个轮胎的力学性能,从而影响爆胎后车辆的操纵稳定性.

图3 爆胎车辆各轮胎垂直载荷Fig.3 Vertical load of each tire for vehicle with a burst tire

3 垂直载荷的控制策略分析及其控制系统设计

3.1 垂直载荷的控制策略分析

由非簧载质量的运动方程式(6)可以得知,各轮胎的垂直载荷FNi(i =1,2,3,4)与各悬架的作用力FX(分别为FA、FB、FC、FD)的关系为

而根据式(2)可知,各悬架作用力FX可由各悬架主动控制力Fai来调节:

于是,联立式(9)与(10)可得

由式(11)可得出各轮垂直载荷FNi与各悬架主动控制力Fai的关系,因此得知,可以通过各悬架的主动控制力Fai来调节各轮胎的垂直载荷FNi.而随着半主动悬架及主动悬架控制技术的迅速发展,可以实时调节悬架的主动控制力[11-12],而文中只需要调节悬架的主动力输出达到固定的控制目标,选用调节频率相对较低的慢主动悬架即可满足要求[11].在条件可行的情况下,车辆爆胎后可再辅以车高调节装置,适当调节爆胎后的车身姿态,甚至配合相对复杂的稳定性控制策略对爆胎车辆进行控制[3,13].

3.2 控制系统设计

根据上述分析可知,对各轮垂直载荷的控制是可行的.所设计的爆胎车辆的爆胎监测及其垂直载荷的控制系统框图见图4.首先,对车辆传感器采集到的信号进行处理(主要包括悬架上的加速度传感器信号等).然后,判定是否爆胎,若爆胎,判断爆胎位置,并自动选用相应的稳定性控制策略(为了简化分析,在爆胎后,文中所用车辆本身不自动采用稳定性控制策略,保证车辆不侧翻即可),根据该控制策略,优化计算所需的各轮垂直载荷.当得出各轮所需的垂直载荷后,根据式(9)或=FNi-mig(此时,相当于取ti=0)估算F*X,分别为图4 中的、接下来,根据当前行驶工况及当前爆胎轮位置,可采用智能PID 算法计算出相应的PID 参数或选用已经存取的对应爆胎轮位置的PID 参数[14],并激活PID 控制器,以衰减各轮垂直载荷的振荡.同时,输出各悬架所需悬架作用力,与实际反馈回的各悬架作用力FX(分别为FA、FB、FC、FD)比较,输出偏差至PID 控制器,然后通过主动悬架的作动器产生主动控制力Fai,直至达到所需的悬架作用力,从而间接实现对各轮胎垂直载荷的控制.

由于需要反馈各悬架的作用力,因此需要在图1所示的车身A、B、C、D 处布置力传感器.

图4 爆胎车辆各轮垂直载荷控制系统框图Fig.4 Schematic diagram of vertical load control system of each tire for vehicle with a burst tire

4 爆胎车辆轮胎垂直载荷的控制仿真结果及分析

设定仿真时间1 s 后车辆爆胎,并假设车辆在自爆胎时刻起0.5 s 后检测到爆胎并采用该控制系统调节各轮的垂直载荷,且将爆胎后各轮稳态垂直载荷的调节目标设定为爆胎前各轮垂直载荷的大小.对各控制器的参数进行调试,经过仿真试验,各悬架主动力的控制采用经典PID 控制器即能取得较好的效果.仿真时,根据爆胎轮的位置,各个悬架的PID控制器的参数调用事先调试好的参数,该组参数对应右前轮爆胎的工况.

有主动悬架控制调节的各轮垂直载荷(FNai,i=1,2,3,4)与被动悬架的各轮垂直载荷(FNni,i=1,2,3,4)对比仿真结果见图5,相关统计数据见表3.表3 中,稳态调节时间定义为车辆爆胎后有无控制的各轮垂直载荷的响应误差进入各轮稳态值的10%,并且不再超越该范围所用的最短时间,即当t≥ts时,有

|FNi(t)-FNi(∞)|≤FNi(∞)×10%.

由图5 可以得出,车辆爆胎后,该控制系统虽然没有衰减爆胎轮垂直载荷的峰值冲击,但由该控制系统控制的3 个非爆胎轮的垂直载荷峰值(最大值或者最小值)均有大幅的减小,分别以车辆爆胎前的相应各轮稳态垂直载荷作为参考值来比较可得,左前轮、左后轮及右后轮的峰值衰减率分别为31%、78%、51%;并且,该控制系统快速地衰减了包括爆胎轮在内的各轮垂直载荷的振荡,使各轮垂直载荷(右后轮除外)进入稳态值的时间大大缩短.尤其是左前轮和爆胎轮对角位置的左后轮的垂直载荷一直稳定在调节目标附近,波动很小.右后轮的稳态调节时间虽然未有缩短,但亦没有恶化,载荷波动量大大减小.该控制系统能快速准确地使各轮垂直载荷达到了控制目标,便于获取稳定的轮胎力学性能.

图5 有、无控制的各轮垂直载荷对比Fig.5 Comparison of vertical loads of controlled and uncontrolled tires

5 结语

文中建立了数学模型对车辆爆胎过程各轮胎垂直载荷的变化进行了仿真分析;设计了调节爆胎后各轮胎垂直载荷的控制系统.该控制系统检测到爆胎后,通过各悬架的主动控制力调节各悬架对车身的作用力,进而实现间接调节各轮胎的垂直载荷,并采用PID 控制器调节各轮胎垂直载荷的动态响应特性.仿真结果表明,该控制系统能快速衰减车辆爆胎后各轮胎垂直载荷的震荡,减小非爆胎轮的垂直载荷峰值,并能快速调节各轮垂直载荷至所需要的稳态的控制目标,进而获取理想的轮胎力学性能,提高爆胎车辆的操纵稳定性.

参考文献:

[1]Patwardhan S,Tan H S,Tomizuka M.Experimental results of a tire-burst controller for AHS[J].Control Engineering Practice,1997,5(11):1615-1622.

[2]傅建中,石勇.轮胎气压监测与爆胎自动减速系统[J].汽车工程,2006,28(2):199-202,171.Fu Jian-zhong,Shi Yong.The tire pressure monitoring and vehicle deceleration system for tire blow-out [J].Automotive Engineering,2006,28(2):199-202,171.

[3]郭孔辉,黄江,宋晓琳.爆胎汽车整车运动分析及控制[J].汽车工程,2007,29(12):1041-1045,1109.Guo Kong-hui,Huang Jiang,Song Xiao-lin.Analysis and control of vehicle movement with blown-out tire[J].Automotive Engineering,2007,29(12):1041-1045,1109.

[4]Patwardhan S,Tomizuka M,Zhang W,et al.Theory and experiments of tire blow-out effect and hazard reduction control for automated vehicle lateral control system[C]∥Proceedings of the American Control Conference.Baltimore:University of California,1994:1207-1209.

[5]袁忠诚.轮胎稳态模型研究[D].长春:吉林大学汽车工程学院,2006.

[6]许男.复合工况下轮胎稳态模型研究[D].长春:吉林大学汽车工程学院,2012:1-55.

[7]王英麟.基于CarSim 与UniTire 的爆胎汽车动力学响应研究[D].长春:吉林大学汽车工程学院,2007:28-29.

[8]Masato Abe.车辆动力学及其控制[M].喻凡,译.北京:机械工业出版社,2012:167-194.

[9]喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2005:186-188.

[10]王吉忠,庄继德.轮胎胎面单元表观刚度计算[J].农业工程学报,2000,16(2):28-31.Wang Ji-zhong,Zhuang Ji-de.Calculation of the apparent stiffness of tire tread element [J].Transactions of the Chinese Society of Agricultural Engineering,2000,16(2):28-31.

[11]庄德军.主动油气悬架车辆垂向与侧向动力学性能研究[D].上海:上海交通大学机械与动力工程学院,2006:2-16.

[12]黄昆,喻凡,张勇超.基于能量流动分析的电磁式馈能型主动悬架控制[J].上海交通大学学报,2011,45(7):1068-1073.Huang Kun,Yu Fan,Zhang Yong-chao.Active control of energy-regenerative electromagnetic suspension based on energy flow analysis [J].Journal of Shanghai Jiaotong University,2011,45(7):1068-1073.

[13]罗玉涛,谭迪,刘延伟,等.基于轴间驱动力分配的汽车操纵稳定性控制[J].华南理工大学学报:自然科学版,2009,37(7):74-78.Luo Yu-tao,Tan Di,Liu Yan-wei,et al.Control of vehicle-handling stability based on distribution of driving force between axles[J].Journal of South China University of Technology:Natural Science Edition,2009,37(7):74-78.

[14]刘金琨.先进PID 控制Matlab 仿真[M].北京:电子工业出版社,2011:32-45.