大型风力机伞形风轮柔性连接机构设计与分析*

2013-08-19刘旺玉罗远强

刘旺玉 罗远强

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

风力机的发展经历了从小中型化向大型化再到柔性化的转变过程[1-2].虽然叶片已经越来越柔性化,但其与轮毂之间的连接仍然是刚性的,在叶片根部会产生应力集中.

目前,通过主动或被动的方式来控制叶片的桨距角使风轮受风面积增加或减小的技术已趋于成熟[3-5],而依靠桨叶长度的主动或被动控制则很少有人关注.伞形风力机通过叶片与轮毂连接处的铰链来控制其叶片的受风面积,随着风速的变化逐渐形成一个锥形,可以显著地减少瞬时载荷,从而保护风力机部件[6-7].

国内对于伞形风力机的研究很少,基本上还处于起步的阶段.Liu 和Yoshida 等[8-9]采用轻而软的泡沫材料制作了小型的下风向锥形转子模型,在锥角分别为0°、10°、20°的情况下针对风力机的性能系数进行了相关的实验研究.其研究结果表明,锥角的变化能够改变风力机整体的气动性能,在低风速的状态下,锥角为20°时其性能得到明显的改善.张勇[10]建立了1.5 MW 的伞形风力机的有限元模型,分析了输出功率的影响因素和特性曲线,并对其静动态特性进行了研究.

文中基于伞形风力机的工作原理,设计了一种可用于风力机叶片与轮毂之间的柔性连接机构,并建立了整机的三维模型,然后对其进行结构静力分析和模态分析.

1 伞形风轮柔性连接机构设计

1.1 柔性连接机构主体设计

仿照直梁型柔性铰链的结构特点,并考虑其与叶片和轮毂两端的连接,设计柔性铰链结构如图1所示,由上下两块圆形的法兰盘、中间的柔性板和连接用的螺栓组成.

图1 直梁型柔性铰链结构示意图Fig.1 Structure diagram of straight-beam flexible hinges

柔性板插入上下法兰盘上的槽以后分别向前后方向折弯,并用螺栓与法兰盘固定连接.直梁型柔性铰链的转动范围较大[11],其转动能力由中间的柔性板材料的力学性能所决定.通过螺栓连接的方式,可以方便地更换中间的柔性板,配合不同材料满足不同的运动要求.要保证有足够大的转动角度,柔性板的材料必须有较小的弹性模量,但从实际工作状况来看,又必须具备足够的刚度以防止其断裂.为此,需对其最小厚度进行设计.

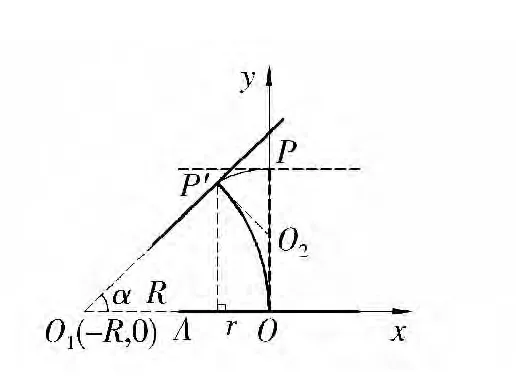

由材料力学知识可知,只要柔性板在工作过程中可以保持规则的圆弧形状,就能够保证柔性板中每条纤维上的应力和弹性应变是相等的.另外由于柔性板的厚度δ 相对于整体来说较小,中性面的微小偏移对柔性连接机构刚度的影响可以忽略不计,柔性板在不受力的情况下处于图2 中的粗虚线状态,则力学中直梁在纯弯外力矩作用下的结论可以应用[12].

图2 柔性连接机构工作图Fig.2 Working diagram of the flexible connecting mechanism

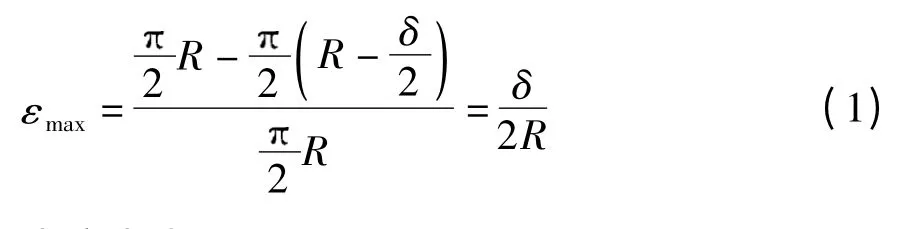

柔性板在工作过程中应力和应变的最大值发生在最外侧和最内侧的纤维处,最大应变为

则最大应力为

由此可知

式中,E 为柔性板材料的弹性模量,[σ]为柔性板材料的许用应力.

这里需要指出的是,R 是随着α 的改变而变化的一个值.当α =0 时,柔性板为平直伸展状态,此时R=∞;当时,R=Rmin=OA=r.

由式(3)可知柔性板的最小厚度由材料的弹性模量和许用应力所决定,弹性模量越小,材料的许用应力越大,柔性板的厚度就可以越厚.结合实际工况,在满足0~90°的转动范围的前提下还要保证柔性连接机构具有一定的刚度.因此,查找材料属性表,选择柔性板材料为低合金结构钢40CrMnSiMoV,弹性模量为193 GPa,泊松比为0.26,密度为7780 kg/m3,许用应力为1990 MPa.代入式(3)中可得

取δ=20 mm.

1.2 柔性连接机构辅助机构设计

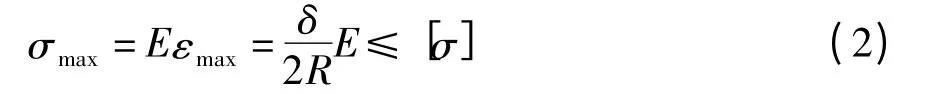

1.2.1 支撑机构

传统的柔性铰链只是主要用于小型的机械机构中,想要运用在大型的风力机上,其尺寸也必须很大.为了达到较大的转动范围而不发生破坏,中间的柔性板厚度不能过大,如图1 所示.此时由于与上法兰盘连接的叶片的重力作用,柔性板的刚度不能得到保证,所以有必要增加一个支撑机构以承担叶片的重力作用.结合柔性连接机构与叶片的结构,设计了一个半套筒式的支撑机构,如图3 所示.该支撑机构上面的水平部分可以承担叶片的重力,而且左右两肩可以防止柔性连接机构与叶片向左右两侧侧翻,半圆形的挡板还可以保护叶片根部.两肩上曲面的曲线可以通过柔性连接机构的实际运动曲线来进行设计,当两者啮合时可以起到很好的减振作用.

图3 半套筒式支撑机构示意图Fig.3 Schematic diagram of the half sleeve-supporting mechanism

根据几何知识,当弧长小于半圆且长度一定时,圆弧的角度与其所对的弦长是逐一对应的.也就是说,当角度α 一定时,可以通过控制O、P 两点的距离,使图2 所示的柔性板的轮廓中线成为一段标准的圆弧.这就是支撑机构啮合面曲线设计的基本思想.

在图2 中,O2为上下法兰盘轴线的交点,O1为柔性板截面的圆心,P'点(即上法兰盘的圆心)表示变形过程中的啮合点.

取O 点为坐标原点,OO1为横轴建立直角坐标系xOy.在坐标系xOy 中,用(xp,yp)表示P'点的坐标.根据柔性连接机构的实际运动情况,如图2 所示,直线O1P'的方程为

由几何知识可得

由式(6)和(7),利用MATLAB 作出P'(xp,yp)的轨迹,然后将曲线数据导入SolidWorks 中进行三维建模,得到啮合面的实际轮廓.

1.2.2 减振机构

阻尼器广泛应用于建筑结构和对振动有较高要求的机械设备中,其主要作用是当构件或节点发生相对位移或转动时,可以产生较大的阻尼,消耗掉有害的振动能量,从而使结构的振动强度降低[13].这一点对大型风力机零部件尤为重要.

经研究对比可以看出,在各式各样的阻尼器中,粘滞流体阻尼器是非常适合大型风力机伞形风轮叶片张合过程减振的一类阻尼器[14].粘滞流体阻尼器是一种无刚度、速度相关型的阻尼器,具有加工精度高、耗能能力强、外形美观等特点[13].国内的一些学者通过研究还发现,单出杆型阻尼器在结构上存在很大的缺陷,并可能造成无法工作.因此,选择双出杆型粘滞流体阻尼器作为所设计的柔性连接机构的减振机构,其简化结构如图4 所示.

图4 双出杆粘滞流体阻尼器结构示意图Fig.4 Structure diagram of double rods-viscous fluid damper

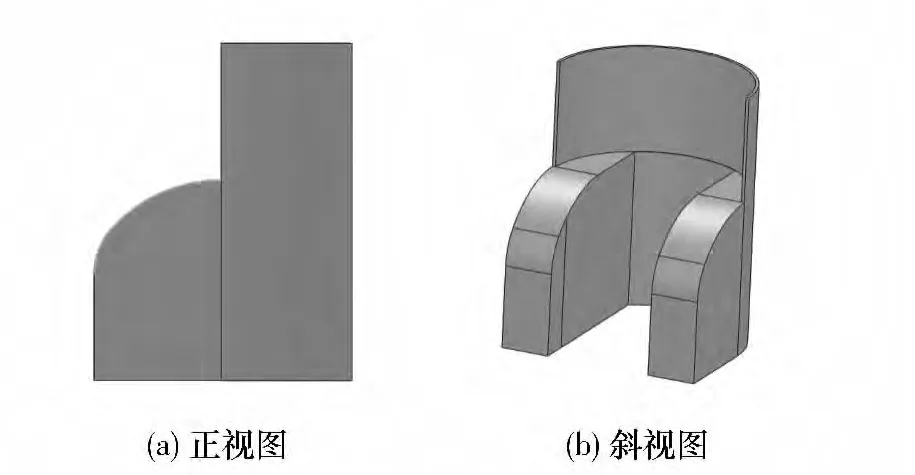

1.3 柔性连接机构整体装配图

加上支撑机构和减振机构后的柔性连接机构整体装配图如图5 所示.上法兰盘与叶片通过螺栓连接,下法兰盘与轮毂通过螺栓连接,支撑机构只与下法兰盘通过螺栓连接,不与上法兰盘连接;减振机构与下法兰盘通过螺栓连接,阻尼器导杆的上面伸出部分插在上法兰盘的孔中,当柔性板发生弯曲转动变形时,可以带动导杆向上运动,缸体中的阻尼油通过导杆上的阻尼孔回流,阻尼油的粘滞性起到了很好的减振作用,当风力机叶片所受风载不断变化时,柔性板的转动角度(叶片锥角)可以稳定在一定范围内,减小柔性连接机构的交变疲劳载荷,提高其使用寿命.

图5 柔性连接机构整体装配图Fig.5 Assembly drawing of the flexible connecting mechanism

2 柔性风力机静态特性分析

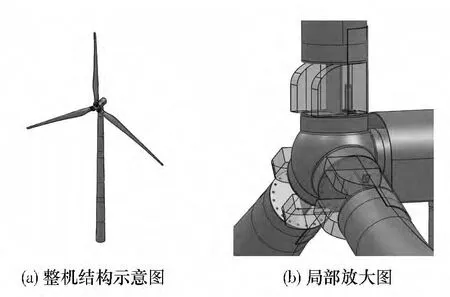

选择目前最常见的1.5 MW 大型风力机作为研究对象.由于文中研究重点在于风力机叶片与轮毂连接部位的柔性连接机构的设计,因此对风力机轮毂、机舱、传动系统和塔架等部件进行简化,利用三维建模软件SolidWorks 对整机进行建模,然后把风力机各部件装配起来,加入1.3 节所设计的柔性连接机构,其整机装配模型如图6 所示.

图6 整机三维装配模型Fig.6 3D assembly model of the whole wind turbine

2.1 结构静力分析

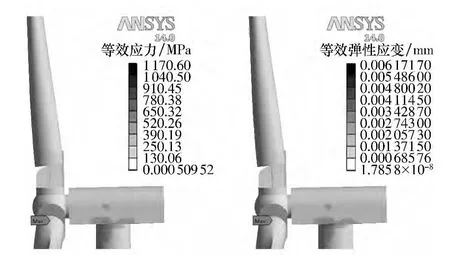

运用通用有限元分析软件ANSYS Workbench 14.0 对所建立的整机三维模型进行结构静力分析,其分析结果如图7 和图8 所示.

由图7 所示,当柔性风力机处于额定工况时,风速为12.5 m/s,叶片锥角约为25°,与文献[15]中所提到的伞形风轮风速与锥角的关系图相吻合,如图9所示.

图7 柔性风力机总体形变云图Fig.7 Total deformation contour of the flexible wind turbine

图8 柔性风力机总体应力应变云图Fig.8 Total stress and strain contours of the flexible wind turbine

图9 伞形风轮风速与锥角关系图Fig.9 The relationship between wind speed and cone angle of the coning rotor

2.2 模态分析

运用ANSYS Workbench 14.0 对所建立的整机三维模型进行模态分析,求解其1-12 阶模态.参照柔性风力机的尺寸建立传统风力机的三维模型,对其施加相同的约束,求解其1-12 阶模态.

由于文中考虑的风力机风轮的额定转速约为17.3 r/min,则其旋转频率约为0.288 33 Hz.风力机系统的稳定性与外界激振力的频率有关,当系统的固有频率与外界激振力的频率耦合时则容易产生共振.由于风力机风轮有三支叶片,并且每支叶片旋转到底端时都会对塔架产生一次激励,因此,在设计中要使风力机系统的低阶固有频率避开风轮旋转频率的1 倍频率和3 倍频率,工程上一般考虑±15%的安全范围,即避开0.24508~0.33158Hz 和0.73525~0.99475 Hz 这两个区间.叶片、塔架、传统风力机与柔性风力机的1-12 阶固有频率对比结果见表1.

表1 叶片、塔架、传统风力机与柔性风力机1-12 阶固有频率1)Table 1 1st to 12th natural frequency of blade,tower,traditional wind turbine and flexible wind turbine Hz

工程上一般只考虑低阶固有频率,而从表1 与叶片和塔架的固有频率的对比可以看出,所设计的柔性风力机前5 阶固有频率都远小于叶片和塔架的1 阶固有频率,而传统风力机的3 阶和4 阶固有频率已经与叶片和塔架的1 阶固有频率十分接近,因此,所设计的柔性风力机可以很好地避免与叶片和塔架发生共振而产生不必要的破坏.从表1 中与旋转频率n 和穿越频率3n 的对比可以看出,所设计的柔性风力机前3 阶固有频率都在旋转频率n 的范围以下,4 阶和5 阶固有频率在其范围内,到了6、7、8阶固有频率才比较接近穿越频率3n;传统风力机的1 阶和2 阶固有频率都在旋转频率n 的范围内,3、4、5 阶固有频率已经比较接近穿越频率3n,十分容易与风轮发生共振而产生破坏.

3 结论

仿照直梁型柔性铰链的结构特点,设计了一种可用于叶片与轮毂之间的柔性连接机构,并添加了支撑机构和减振机构作为其辅助机构.然后,通过通用有限元分析软件ANSYS Workbench 14.0 对柔性风力机整机进行结构静力分析和模态分析,并与传统风力机进行比较.其分析结果表明,所设计的柔性风力机比传统刚性风力机具有更好的柔性,在叶片与轮毂之间采用柔性连接,大大降低了风力机整机的固有频率,避免与叶片、塔架和风轮等部件发生共振,保护了各个部件,增强了风力机运行的稳定性,大大提高了其工作寿命.

[1]赵先民.水平轴风力机动力特性和流场的数值模拟[D].上海:同济大学航空航天与力学学院,2007.

[2]王建礼,石可重,廖猜猜,等.风力机叶片耦合振动力学模拟及实验研究[J].工程热物理学报,2013,34(1):67-70.Wang Jian-li,Shi Ke-zhong,Liao Cai-cai,et al.Study on coupled vibration simulation and experiment of wind turbine blade [J].Journal of Engineering Thermophysics,2013,34(1):67-70.

[3]Wright A D.Modern control design for flexible wind turbines[M].Colorado:National Renewable Energy Laboratory,2004:3-6.

[4]马忠鑫,潘庭龙.风电系统独立变桨距控制综述[J].微特电机,2011,39(12):61-63,73.Ma Zhong-xin,Pan Ting-long.Overview for individual pitch control of wind power generation system[J].Small &Special Electrical Machines,2011,39(12):61-63,73.

[5]Boukhezzar B,Lupu L,Siguerdidjane H,et al.Multivariable control strategy for variable speed,variable pitch wind turbines [J].Renewable Energy,2007,32(8):1273-1287.

[6]Jamieson P M,Jaffrey A.Advanced wind turbine design[J].Journal of Solar Energy Engineering,1997,119(4):315-320.

[7]Cochran J,Orrell A,Pappas C,et al.The future of wind power [C]∥Proceedings of 2003 Symposium on the Global Commercialization of Environmental Technologies.Seattle:University of Washington,2003.

[8]Liu S H,Luo X W,Eguchi H,et al.An experimental study on self-output-control characteristics of micro downwind rotor with coning soft blades[J].Science China Technological Sciences,2010,53(1):100-104.

[9]Yoshida K,Tanaka K,Nishi M,et al.Research and development of horizontal axis micro wind turbine with reliable and safe feature-Aerodynamic performance and vibration characteristics[C]∥Proceedings of the 28th Symposium on Wind Energy Utilization.Tokyo:Japan Wind Energy Association,2006:269-272.

[10]张勇.大型水平轴风力机伞型风轮的静态特性分析与结构仿生研究[D].广州:华南理工大学机械与汽车工程学院,2011:21-48.

[11]吴鹰飞,周兆英.柔性铰链的应用[J].中国机械工程,2002,13(18):1615-1618.Wu Ying-fei,Zhou Zhao-ying.Applications of flexure hinge [J].China Mechanical Engineering,2002,13(18):1615-1618.

[12]范叶森.柔性铰链及其在自展开径向肋天线中应用研究[D].西安:西北工业大学机电学院,2007:16-20.

[13]叶正强.粘滞流体阻尼器消能减振技术的理论、试验与应用研究[D].南京:东南大学土木工程学院,2003:8-12.

[14]郭强,陈彦北,唐璐,等.大吨位双出杆粘滞阻尼器开发的数值模拟与实验研究[J].世界地震工程,2012,28(1):112-117.Guo Qiang,Chen Yan-bei,Tang Lu,et al.Numerical simulation and experimental research of large-tonnagedamping-force bi-directional cylinder viscous fluid dampers[J].World Earthquake Engineering,2012,28(1):112-117.

[15]Platts J,Liu W Y.Developing Chinese Wind Energy Technology[C]∥国家自然科学基金面向新能源的设计与制造中青年学者研讨会.广州:国家自然科学基金委员会工程与材料学部,2008.