超声波喷丸覆盖率对Q345钢表面性能的影响

2013-08-16李鹏军赵笃勇王雷雷

李鹏军,赵笃勇,王雷雷

(山东矿机集团股份有限公司,山东昌乐 262400)

超声波喷丸(USP)是一种新型的表面改性方法,与传统喷丸相比,超声波喷丸能获得更大的硬化层深度和压应力值,且工件表面粗糙度精度良好,同时其具有容易实现自动化生产、成形工序简单等优势[1],因此在航空、航天、汽车等工业领域具有广阔的应用前景,具有十分重要的研究价值[2]。

所谓喷丸覆盖率,是指喷丸后试样表面上弹坑占据的面积与受喷表面总面积之比,通常以百分数的形式表示。在工程实际应用中,除图纸有其他规定外,所有要求喷丸的表面最少应达到100%的表面覆盖率。目前,已经有很多文献对超声波喷丸表面改性方法进行了阐述,然而还没有文献专门对喷丸覆盖率这一影响参数进行较为深入的研究;而且在工程实际应用中,虽然已经肯定了100%覆盖率对于超声波喷丸强化效果的影响,但是当覆盖率高于100%时喷丸效果如何却还没有定性的结论。

因此,本文以 Q345钢为研究对象,选用100%,200%和300%等3种不同的覆盖率对试样进行超声波喷丸处理,通过光学金相显微镜、显微硬度仪、XRD残余应力分析仪和表面粗糙度测试仪分析研究喷丸强化层的微观组织结构、显微硬度分布特点、残余应力状态、表面物理状态,为超声波喷丸强化在Q345钢等常用金属材料改性方面的应用提供参考。

1 试验条件及方法

1.1 试验条件

本试验的材料选用厚度为2mm的Q345钢板,其物理性能:弹性模量E为206GPa,抗拉强度σb为470MPa,屈服强度度σs为345MPa,延伸率δ为32%,密度ρ为7 850kg·m-3。超声波喷丸装置选用手持型SY-2000P超声波喷丸机(如图1所示)。其原理是通过换能器将超声波发生器产生的频率大于20kHz的振荡电信号转换为同频率的纵波机械振动能量,再通过变幅杆将换能器微小振幅(一般为4μm)放大到20~80μm,然后借助安装在振动工具头上的撞针或喷丸室里的弹丸冲击金属材料表面,使金属表层发生塑性变形,产生小的凹坑,使得在喷丸过程中,材料经历弹性变形、弹塑性变形和完全塑性变形过程,而球形曲面直接增大了上层表面的表面积。金属材料表层发生的塑性变形具有一定的深度,形成的残余压应力不仅存在于金属表面上,而且沿板料厚度方向呈一定形式分布。

图1 SY-2000P超声波喷丸机

本试验的测量设备使用可视化工具——测量显微镜观察Q345钢试样横截面的金相组织;显微硬度测量采用MVC-1000A1型显微硬度计,所加载荷为200g,加载时间为15s;采用MSF-3M型XRD残余应力分析仪测定Q345钢抛光试样及经不同超声波喷丸覆盖率处理后试样表面的残余应力分布;采用TR101袖珍式表面粗糙度仪测量试样的表面粗糙度。

1.2 试验方法

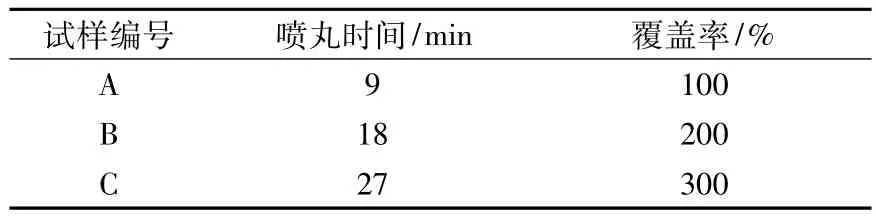

试验前对Q345钢试样表面进行机械抛光处理,以获得光洁平整的表面,然后采用手持型SY-2000P超声波喷丸机对试样进行双面喷丸。超声波喷丸采用3种不同的规范,分别记为A,B和C,其工艺参数见表1。

表1 Q345钢超声波喷丸工艺参数

2 试验结果与讨论

2.1 金相组织观察

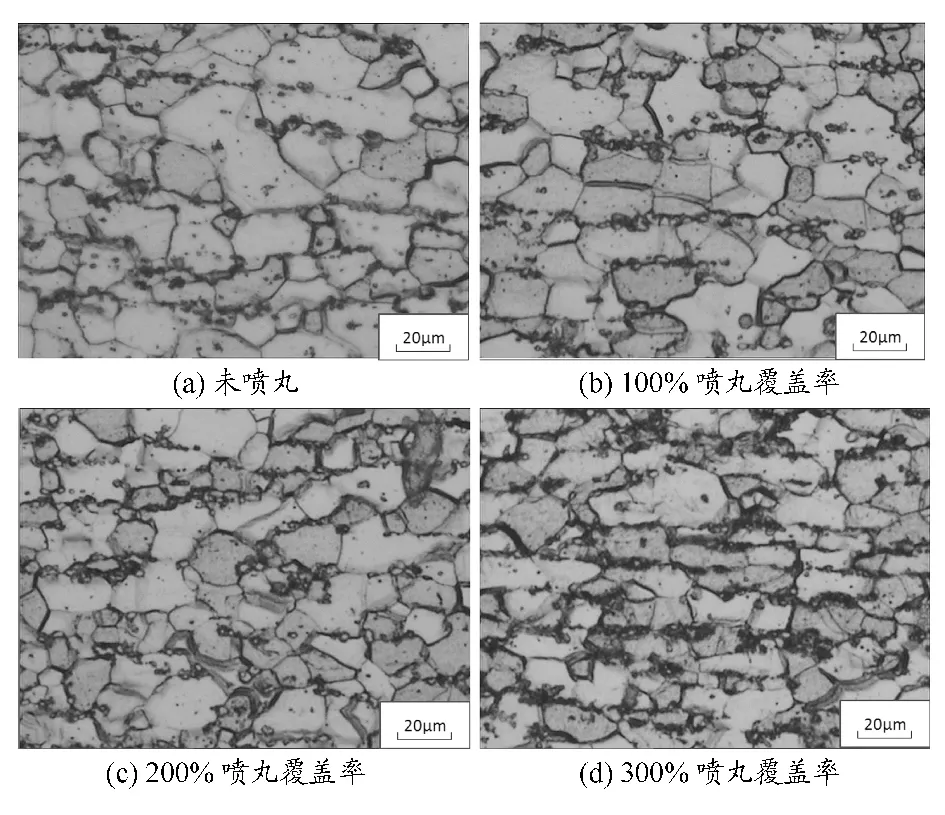

金相组织如图2所示。图2(a)为Q345钢试样的原始组织,可以看到试样内部组织晶粒大小基本一致,尺寸约为20~50μm。经过不同覆盖率的喷丸处理后可以发现,随着喷丸覆盖率的增加,试样的晶粒尺寸也变的越来越小,当超声波喷丸的覆盖率达到300%时,晶粒的最小尺寸为15μm左右,而且部分晶粒变得破碎,有些晶粒甚至已经难以辨别,这种晶粒碎化是超声波喷丸过程中试样表面反复塑性变形的结果。

图2 不同喷丸覆盖率下试样强化层的金相组织

当喷丸覆盖率较低时,试样表层晶粒细化的效果并不明显,这是由于在较小的覆盖率下撞针冲击试样表面的次数较少,表层材料发生反复塑性变形的次数不是很多,因此晶粒尺寸没有发生显著的变化。随着喷丸覆盖率的增加,表层材料受到撞针反复的冲击作用,发生了剧烈的塑性变形,晶粒细化的效果较为显著。

2.2 显微硬度测定

Q345钢试样的显微硬度沿层深的分布如图3所示。从图3可以看出,超声波喷丸后试样表面显微硬度随喷丸覆盖率的增大而增大,未喷丸试样的显微硬度值基本趋于一致。同一种喷丸覆盖率下,试样从表面到0.2mm处塑性变形层的显微硬度明显下降,之后的显微硬度值渐渐趋于平缓,即曲线下降趋势随深度的增大而减小,最后趋于平缓。

图3 超声波喷丸前后试样显微硬度分布

此外,由图3可知,超声波喷丸强化后的显微硬度值均比未喷丸试样的大,这是由于晶粒细化和加工硬化提高了硬度。随着覆盖率的提高,材料显微硬度的增高符合Hall-Petch理论,即材料硬度随亚晶粒尺寸的减小而增高。此外,由位错理论可知,喷丸材料表面在塑性变形过程中发生位错运动,引起大量位错交割和增殖,并且增加空位、间隙原子、层错等结构缺陷,从而阻碍位错的进一步运动,引起加工硬化。

2.3 残余应力测定

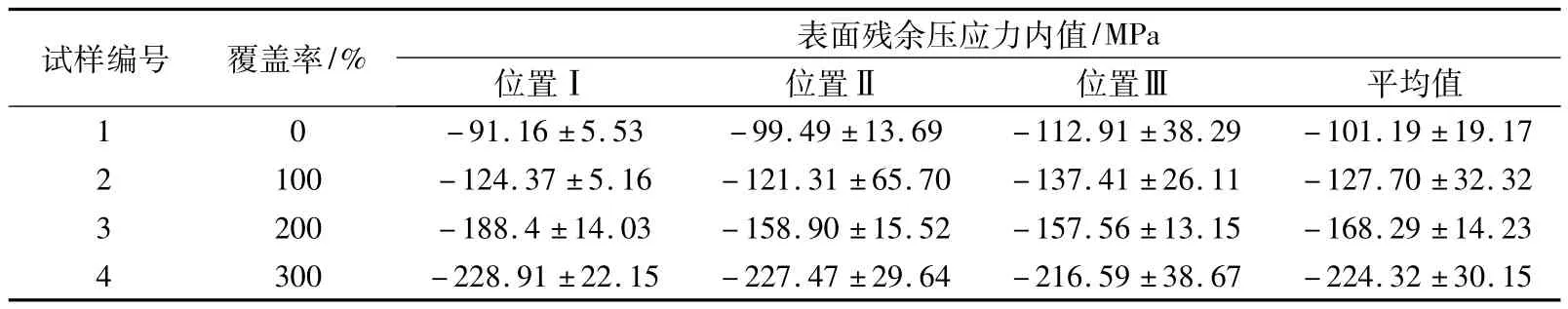

本文使用X射线衍射仪对Q345钢在不同喷丸覆盖率下产生的表面残余压应力进行测量,每个试样选择3个不同位置进行测量,最终的测量结果见表2。试验结果显示未喷丸和喷丸试样表面层都存在残余压应力场,随着超声波喷丸覆盖率的增加,表面残余压应力的值也不断增大。试样表层残余应力的产生既与机械应力所造成的塑性变形有关,也与热应力所造成的塑性变形有关[3]。超声波喷丸产生的残余压应力来源于材料塑性变形的不均匀性和未塑性变形部分的弹性回复作用[4]。超声波喷丸过程中,撞针以一定的速度反复撞击材料表面,使表层金属只在一定深度的局部范围内产生塑性变形,由于表层和内层间的不均匀塑性变形使得受喷部位形成残余压应力,内部则为拉应力[5]。

表面残余压应力可有效抑制疲劳裂纹源在表

表2 不同喷丸覆盖率下表面残余压应力值

面萌生,在交变应力的作用下,裂纹源只有到表面层最薄弱的地方寻找几率,一般只能产生在压应力场发生变化的地方,如产生残余拉应力、有夹杂物、有缺陷的地方;裂纹成核后虽然有外力继续作用,但裂纹的扩展受到了压应力场的阻抑,难以快速扩展,要想扩展必须达到σa≥σ-σr,即交变的外力σa要大于材料本身的抗力σ与残余应力σr之差。由此可见,Q345钢经超声波喷丸强化后获得的表面残余压应力和表面层应力场有助于改善该材料的抗疲劳断裂能力。

2.4 表面粗糙度测定

本文对3种不同超声波喷丸覆盖率下的Q345钢试样进行表面粗糙度测定,并与未喷丸试样的结果进行对比。每个试样选择3个不同位置进行检测,结果列于表3。

表3 表面粗糙度值测定结果 μm

从表3可以看出,与未喷丸试样相比,Q345钢试样经超声波喷丸强化处理后表面粗糙度明显增加,且随着喷丸覆盖率的增大,粗糙度不断降低。而疲劳性能与表面粗糙度有密切关系,当Q345钢试样经超声波喷丸处理后,表面粗糙度Ra最高可达到4.4μm。研究表明,表面粗糙度的增高会引起明显的载荷应力集中,降低喷丸引入的最大残余压应力值,削弱残余压应力的作用[6]。因此,对Q345钢试样表面进行超声波喷丸处理时,应尽量避免喷丸引入的表面粗糙度值过高,而提高覆盖率就是一种非常简单有效的方法。

3 结束语

综上所述,Q345钢表面性能随喷丸覆盖率的增加而变得更加优良,展现出良好的应用前景,而超声波喷丸覆盖率对其他金属表面性能的影响仍需要深入了解。如何充分利用不同的超声波喷丸覆盖率对金属表面进行强化处理从而得到优良性能的金属材料,是金属材料研究工作者最终的目标。为了让这种工艺手段具有更广阔的应用前景,有必要更加深入地了解和认知这种工艺方法,不断优化各项参数,努力寻找更优的超声波喷丸方法。

[1] Zhang X H,Fisher J W,Prask H J.Effect of shot peening on fretting fatigue of Ti811 alloy at elevated temperature[J].International Journal of Fatigue,2009,31(5):889-893.

[2] Alexandre M A,Larose S,Perron C.The surface integrity of turned and ground hardened bearing steel[J].Wear,1996(13):279-284.

[3] 米谷茂.残余应力的产生和对策[M].朱荆璞,邵会孟,译.北京:机械工业出版社,1983:181.

[4] 肖宏滨.强力喷丸对接触疲劳性能的影响机理[J].农业机械学报,1997,28(4):112-117.

[5] 方博武.受控喷丸与残余应力理论[M].济南:山东科学技术出版社,1991.

[6] 李金魁,姚枚,王仁智,等.喷丸强化的综合效应理论[J].航空学报,1992,13(11):670-677.