氯乙烯变压吸附解吸气回用工艺改造

2013-08-16王飞

王 飞

(昊华宇航化工有限责任公司,河南 焦作 454002)

变压吸附气体分离技术(简称PSA)是利用气体组分在固体吸附剂上吸附特性的差异以及吸附量随压力变化而变化的特性,通过周期性的压力变换过程来实现气体组分的分离和提纯。在变压吸附法回收氯乙烯精馏尾气中氯乙烯和乙炔的工艺中,采用复合吸附床,床内分层装填了数种经过改性的专用吸附剂。当富含氯乙烯和乙炔的尾气在一定压力下通过吸附床时,氯乙烯和乙炔等强吸附组分被专用吸附剂吸附,氮气、氢气等通过吸附床后直接排放,排放气中氯乙烯和乙炔含量完全符合国家规定的排放标准,而被专用吸附剂吸附截留的氯乙烯和乙炔在解吸过程中被回收,同时吸附剂得到再生,连续、稳定地循环操作。

1 变压吸附解吸气回用流程

1.1 流程简述

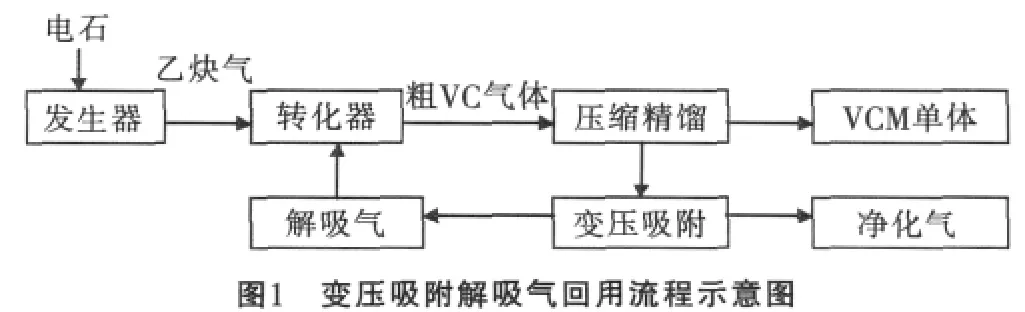

变压吸附解吸气回用流程示意图见图1。

氯乙烯精馏尾气作为原料气进入变压吸附装置,经过变压吸附装置处理后,尾气中的氯乙烯和乙炔气体被吸附剂吸留下来成为解吸气,解吸气被送回转化工序,进入一段转化器用于氯乙烯合成,其他没有利用的气体成为净化气,净化气直接排空。

变压吸附解吸气在回收利用一定周期后,会出现解吸气夹带白色粉末的问题,这些白色粉末吸附在转化触媒上层,造成转化器阻力上升,降低生产能力。解吸气夹带的白色粉末粒径极细,约为50 μm,一旦吸附在转化器触媒上层并堵塞转化器 (见图2),只能采用停运转化器、抽触媒、更换触媒的办法来解决,按每台转化器每次抽取约五百毫米厚度的触媒(含白色粉末),补充触媒按新旧比1∶4装填,每次需补充75 kg新触媒,按10万t/a PVC装置计算,平均停运转化器抽触媒25次/月,新增新触媒消耗1.8 t/月,年新增触媒消耗21.6 t,增加费用约一百四十万元。

2 控制措施及分析

(1)对解吸气夹带的白色粉末进行物性分析取白色粉末放入水中,发现其很快完全溶解。进行定量分析,取白色粉末0.108 6 g溶于水中,采用ICP(等离子发射光谱法)分析法,检测结果为:铝实际峰值过高,远超过标样量;铁为16 078×10-10;钙为 54 859×10-11;镁为 8 153×10-11;镍为 4 239×10-11;钡为 1 046×10-1);铬为 423×10-11。 确定白色粉末为氧化铝吸附剂。

(2)根据白色粉末氧化铝吸收水的特点,考虑用水来吸收解吸气中的粉末,避免白色粉末带入转化系统,但是解吸气中的水分不达标,会与混合气中的氯化氢形成盐酸,使转化器设备及管线受到严重腐蚀,腐蚀物结晶会堵塞管道,威胁正常生产;另外,水分易使触媒结块,降低催化剂活性,导致转化器阻力上升,还会与乙炔发生反应生成对聚合有害的杂质乙醛,因此,必须严格控制解吸气含水量,满足≤0.06%的指标要求。

(3)根据解吸气中只含氯乙烯和乙炔,常压下脱水冰点为0℃,要控制解吸气含水量≤0.06%以下,比较困难,考虑利用氯化氢的吸湿性,产品气中水分被氯化氢吸收后,呈40%左右的盐酸酸雾析出,含水量主要取决于该温度下的蒸汽分压,即混合气体温度越低,水含量也越小,产品气体中加入氯化氢降低其蒸汽分压[1]。

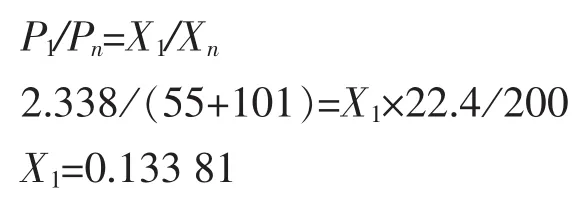

拟在解吸气中通入少量氯化氢气体来将产品气冰点降至-18℃左右。理论计算:水的饱和蒸汽压20℃时为 2 338.59 Pa;30℃时为 4 242.53 Pa,40%盐酸水蒸汽分压,-14℃时为18.7 Pa,按解吸气200 Nm3/h计算,形成40%盐酸,出口压力55 kPa,温度20℃计:

WHCl=0.133 81×18×40%/60%=1.61(kg/h),即在解吸气中通入氯化氢的量为1.61 kg/h时,可将其夹带水分除去。

3 解吸气回用工艺改造

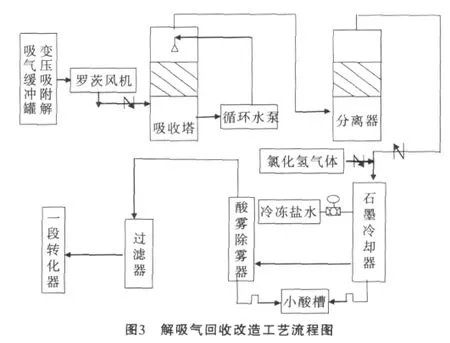

解吸气回收改造工艺流程见图3。

精馏变压吸附解吸气经罗茨风机加压后进入水吸收塔,吸收塔内装填鲍尔环塑料填料,塔内加入一次水,解吸气从吸收塔底部进入,与用泵加入的一次水充分接触后,从顶部送出,吸收塔内水循环使用,定期更换。解吸气出吸收塔后,进入气液分离器,分离器内装填鲍尔环塑料填料,用于除去部分水分。在解吸气管道和氯化氢管道上分别加装逆止阀防止转化总管压力波动。解吸气出分离器顶部,通过逆止阀进入石墨冷却器,氯化氢气体也通过逆止阀进入石墨冷却器,用-35℃盐水降温后,冷冻脱除解吸气中的水分,除雾器除去夹带水雾后,进入101#转化器用活性炭过滤,再经过预热器升温进入一段转化器。

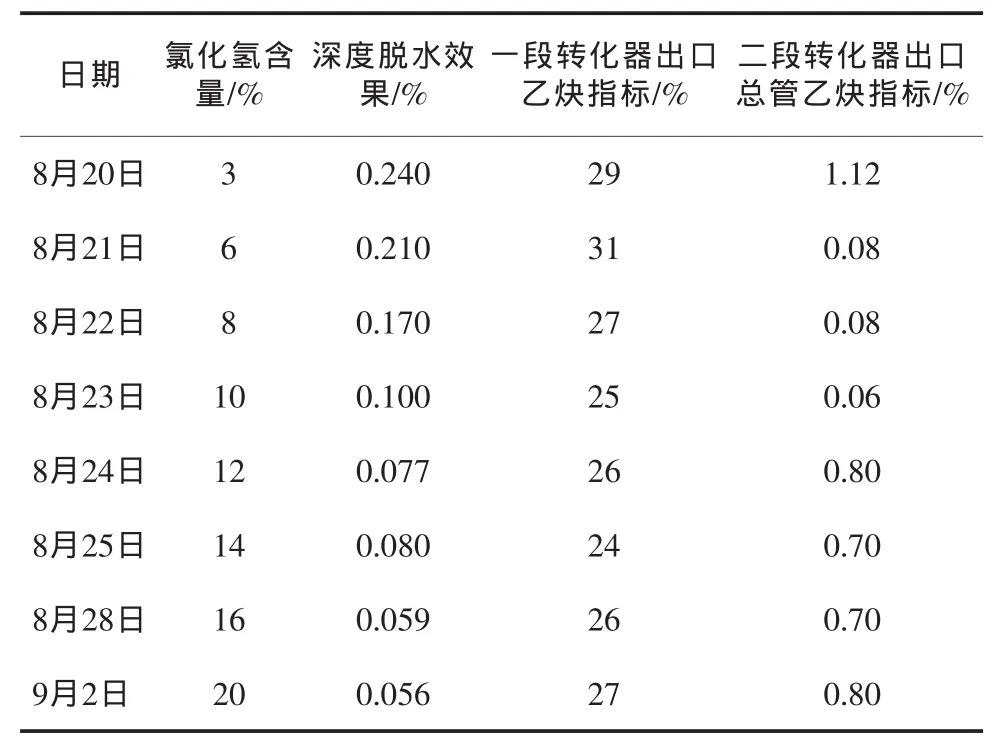

该装置投入使用后,分析水分为0.04%,在规定指标范围内。通过3个月的运行观察,一段转化器阻力没有明显上升。解吸气回收工艺改造后的运行情况见表1。

4 生产控制方案

(1)解吸气经过罗茨风机加压后,进入吸收塔,控制吸收塔喷淋水量,达到气液相接触最佳流量比,充分湿润填料,实现吸收白色物质的目的,保证罗茨风机的出口压力为56 kPa,喷淋压力为0.2 MPa。

(2)通过DCS自动控制,保证深冷装置温度控制在(-14±2)℃,同时,控制氯化氢含量为16%~20%。

(3)定时分析深冷装置后解吸气含水量,确保在0.06%以下,确保对转化反应不造成影响。

表1 解吸气回收工艺改造数据统计表

(4)要注意罗茨风机后压力,控制风机后压力不超过60 kPa,确认该装置除去白色物质的效果。如果发现阻力上升,则需紧急检查系统,是否存在水喷淋量小,造成白色物质去除不彻底,堵塞转化器及管道。

(5)现场巡检要配合主控人员和根据分析产品气含水数据,时刻调整氯化氢加入量,保证含水量在指标范围内。

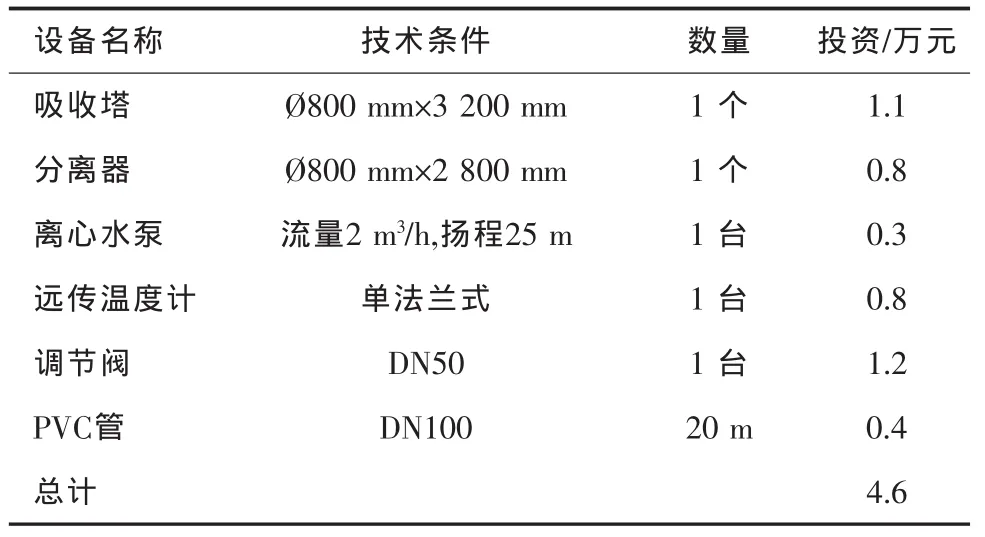

5 设备投资

主要设备投资表见表2。

表2 主要设备投资表

6 结束语

通过对解吸气回收工艺进行改造,较好地解决了解吸气循环利用影响转化阻力的问题,有效避免白色粉末对转化系统造成的影响,基本杜绝了白色粉末堵塞氯乙烯转化器的问题,保证了生产系统稳定运行。同时,减少了转化器触媒的装填频率,改造前,平均抽转化器触媒25次/月,改造后降至1次/月以下,每月少用新触媒(25-1)×75 kg/1 000=1.8 t,降低了触媒消耗。经过生产运行验证,效果较好。