氯化氢吸收制酸装置在PVC生产中发挥的调节作用

2013-08-16王兴来孙文明李海青王永杰

王兴来,孙文明,李海青,王永杰

(河北金牛化工股份有限公司,河北 沧州 061000)

1 建设氯化氢制盐酸项目的意义

聚氯乙烯行业中,建厂历史久的企业大多是电石法PVC生产装置与氧氯化法生产装置并存的现状,可以根据原料市场的变动,决定各个装置的产能在生产中所占的比重。河北金牛化工采用的是氯乙烷(二氯乙烷)、电石为原料的联合法工艺,即氯乙烷裂解生产的HCI,由电石生产的乙炔气平衡生产VCM(氯乙烯)。这样的原料结构存在着严重的市场风险,当其中一种原料价格急剧拉升时,无法对生产进行相应的调整。2008年电石价格居高不下,氯乙烷价格一路下跌,该公司抓住机遇,适时启动了12万t/a氯化氢吸收制酸项目,以在原料电石或氯乙烷市场价格发生变动时,随时调整各个生产装置的产能。

当电石价格高居在3 000元以上时,如果氯乙烯装置依旧满负荷生产,产品成本将大幅提高,降低了产品的利润空间,甚至会发生亏损。若将电石法降量生产,势必会造成与其相关的氯乙烷裂解的生产同时降量,无法充分利用氯乙烷价格正在低谷的优势。

12万t/a氯化氢吸收制酸项目的建设,可以在电石价格高位时,将电石法降量75%甚至降至50%进行生产,仍能够保证氯乙烷裂解满负荷生产。裂解富余出的HCl气体通过该装置制成盐酸,进行销售,既可新增产品品种,又可降低电石消耗。

2 吸收制酸工艺流程

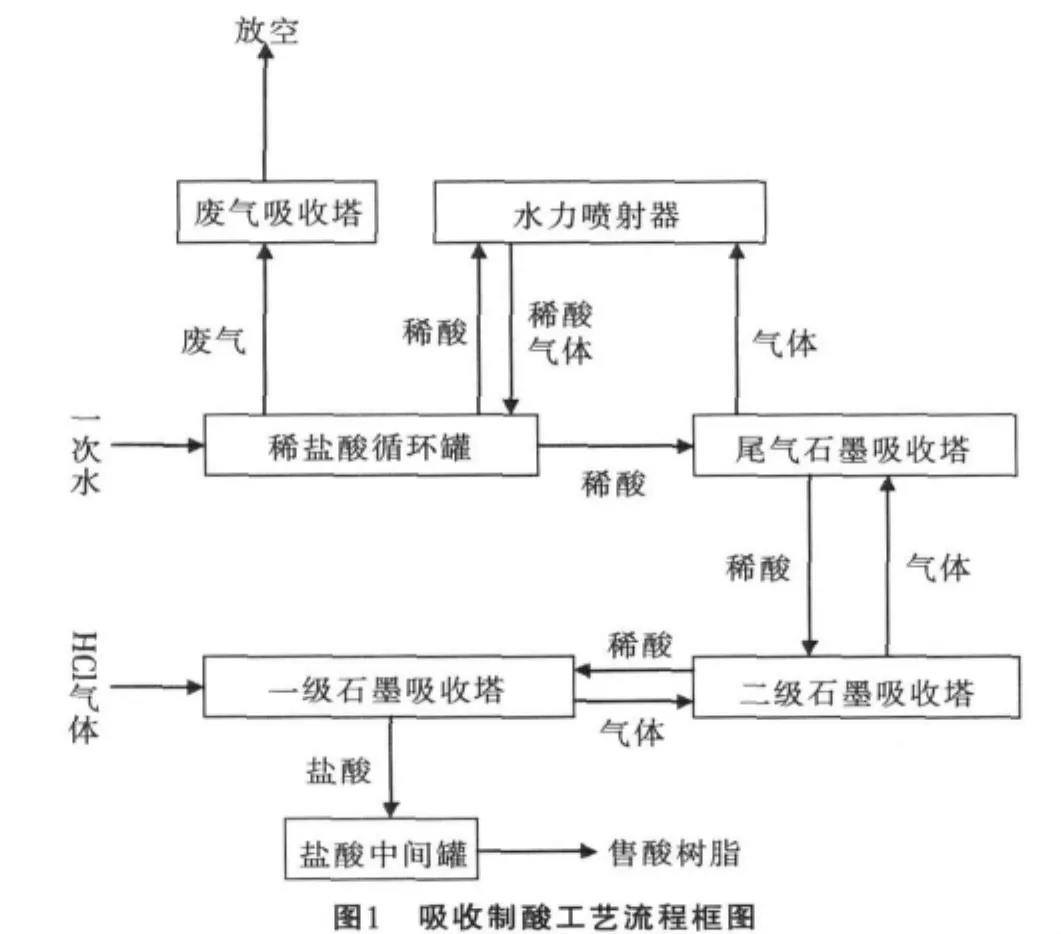

由裂解装置送来的氯化氢气体,进入氯乙烯装置区的缓冲罐后,通过管道引入氯化氢吸收装置,管道内的气体压力为0.16 MPa。氯化氢气体依次进入一级石墨吸收塔(一塔设计吸收效率为84%)、二级石墨吸收塔(二塔设计吸收效率为94%)和三级尾气石墨吸收塔(三塔设计吸收效率为98%),氯化氢逐级被吸收后,剩余极少量未被吸收的气体经水力喷射器进入稀盐酸贮罐。一级石墨吸收塔的吸收介质是从二级石墨吸收塔顺流下来的稀盐酸,二级石墨吸收塔的吸收介质是从三级尾气石墨吸收塔顺流下来的稀盐酸,三级尾气石墨吸收塔的吸收介质是从稀酸循环罐用泵送来的稀盐酸,稀酸循环罐中补充来自外管网的一次水,一次水的加入由与液位连琐控制的自控阀进行控制。

稀盐酸循环罐的稀盐酸经过酸泵,一部分打入水力喷射器后再返回稀盐酸循环罐;另一部分经酸泵进入三级尾气石墨吸收塔,与从二级石墨塔来的尾气逆流接触,再依次流入二级石墨吸收塔和一级石墨吸收塔。稀酸和氯化氢在一级石墨吸收塔和二级石墨吸收塔中都是顺流从上而下,形成31%盐酸,流入盐酸中间罐,然后用盐酸泵送至盐酸外售罐区。

稀盐酸贮罐和盐酸中间罐的废气均进入废气吸收塔(填料塔),经一次水逆流吸收净化后,由20 m高排气管放空。吸收过尾气的水流入稀盐酸循环罐。为防止气体中乙炔气体在吸收塔处积聚,通入氮气进行保护。因吸收放热,一级石墨吸收塔和二级石墨吸收塔需要用循环水进行冷却。装置所需氯化氢原料气、补充的吸收用一次水、冷却用循环水、电、仪表气、氮气均由氯乙烯生产系统提供。

吸收制酸工艺流程框图见图1。

3 增添的主要设备、仪器

一级石墨吸收塔(F=100 m2)2台;

二级石墨吸收塔(F=60 m2)2台;

尾气吸收塔(¢600 mm×3 570 mm)2台;

稀酸循环罐(V=60 m3)1 台;

盐酸中间罐(V=30 m3)2 台;

差压变送器EJA110 2台;

电磁流量计ABB47FT1F 1台。

4 存在问题及整改

由于该装置建在位于黄骅港附近的新厂区内,位置临海,潮湿多风,尤其是冬季,温度极低,气候条件比较恶劣。在设计初期,出于成本以及工期的考虑,计划使用塑料管道、管件及阀门,后来,对装置用料的材质选择进行了调整,确定管道及管件选用钢衬塑(20/PE)材质,阀门选用钢衬聚四氟乙烯阀门,稀酸及浓酸贮存容器选用玻璃钢材质。虽然比初期的设计投资额增加很大,但能够提高装置的开工率,大大降低了装置的运行成本及维修强度。

在装置自动化控制方面,初期为追求短平快的要求,完全是手动操作(因为一些自控阀的订货周期比较长),但意识到单纯追求建设期暂时的快并不能提高装置的生产效率,只有将生产工艺过程的自动化控制水平提高了,才能最终实现生产节能增效的目的。为此,在整个工艺的主要环节都进行了自控设计,包括氯化氢气体进料的计量与调节、吸收用水的补充采用自控调节,浓盐酸用泵送去外售时,同样采用自控阀开关与计量,使得该装置从入料、吸收至外送都实现了自动控制,减少操作用工数量并大大降低了劳动强度。

5 项目效益分析

(1)经济效益

PVC 售价 5 800元/t(含税),盐酸 210元/t(含税)计,12万t/a氯化氢吸收制酸项目建设前:氯乙烷裂解法PVC为10.9万t/a;电石法PVC为10.1万t/a;年均利润6 708万元,考虑折旧480万元/月、工资180万元/月因素,生产利润为-1 212万元/a。

12万t氯化氢吸收制酸项目建成后:氯乙烷裂解法PVC为10.9万t/a;电石法聚氯乙烯为4.1万t/a;由于电石法降量生产,氯乙烯动力、经费单耗提高30%,聚氯乙烯成本提高113元/t,达到5642元/t,但因电石法PVC产量降低,盐酸产量增加,使得年均利润达到11 830万元,考虑折旧480万元/月、工资180万元/月因素,生产利润为3 910万元/a。

项目建成后增加利润

3 910-(-1 212)=5 122(万元)。

(2)社会效益

项目建成后,为部分下岗人员提供了重新上岗的机会,社会效益明显,在经济低迷的形势下,提高了员工信心、承担了企业的社会责任,增强了企业自身的荣誉感。

6 结语

12万t/a氯化氢吸收制酸项目达到了国内同行业的先进水平,提高了企业的竞争力,确保公司能够灵活地应对原料市场价格的起伏不定,及时调整产品结构,带来了可观的经济效益和社会声誉。面对日益严峻的经济形势,该项目具有广泛的推广应用价值。