镀锌钢激光焊接锌烧损研究*

2013-08-15唐军君

张 屹,杨 雄,唐军君,王 刚

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

镀锌钢板以其极高的强度和优良的耐腐蚀性能大量应用于汽车制造行业.激光焊接具有焊缝窄而平滑、强度高、成形性好和焊件变形小等特点[1-3],因此镀锌钢激光焊接成为现代汽车制造的关键技术.激光焊接的高能量密度会引起镀层锌的大量烧损而降低接头的耐腐蚀性能.同时,锌的剧烈蒸发还将引起气孔、飞溅和塌陷等焊接缺陷[4-5].因此,激光焊接工艺参数对锌烧损影响的研究及焊接过程锌烧损的实时监测问题尤为重要.等离子作为激光深熔焊接中存在的物理现象,与锌烧损等焊接问题存在重要关联.本文探究了镀锌钢激光焊接时的锌谱线Zn I 328.2nm 及 Zn I 330.3nm 与锌烧损的关系,为锌烧损的实时监测提供理论依据.

1 实验条件

1.1 实验材料

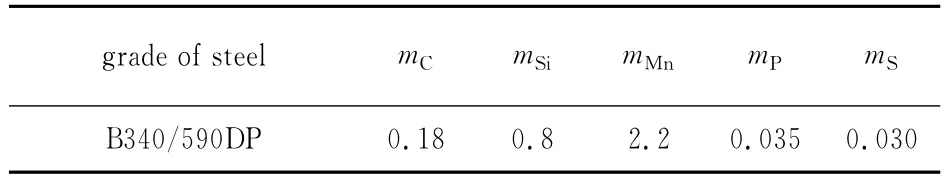

实验材料为宝钢生产的高强度冷轧热镀锌双相钢板B340/590DPD+Z,材料化学成分的质量分数见表1,其抗拉强度σb≥590MPa,屈服强度σs≥340MPa.该材料具有良好的冲压性能,因为镀锌,防腐性能优越,可用于车身各种结构件、加强件和防撞件等.实验试件尺寸为100mm×30mm×1.2 mm的平板件.实验中自制的简易焊接夹具夹紧试件,为了尽可能避免油污影响焊接质量,焊前用丙酮清洗焊接部位,去除油污.

表1 B340/590DPD+Z的材料化学成分Tab.1 Chemical composition of the material%

1.2 实验装置及设备

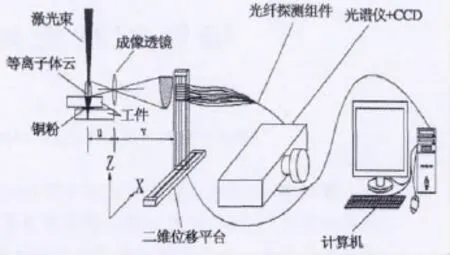

实验采用的激光器是德国ROFIN生产的DC025型板条式CO2激光器,激光波长为10.6μm,最大输出功率P=2 500W,连续输出的激光模式为TEM00,光束发散半角α<0.15mrad,光束质量K>0.9,采用焦距f=200mm的铜抛物反射镜聚焦,光束聚焦后的焦斑直径为0.4mm;焊接机床为湖南大学激光研究所与上海团结普瑞玛公司共同开发的SESAMO型数控三维五轴激光切割焊接机床.光谱采集系统采用美国Princeton Instruments公司生产的SpectraPro-2356型光谱仪.为了提高测量精度和方便光谱信号的后处理分析,本试验选择分辨率为0.05nm,1 200g/mm 的光栅.采用光纤探测组件接受光信号并将光信号传输给光谱仪.光纤探测头固定装置采用二位电动位移平台.实验示意图如图1.

图1 焊接实验示意图Fig.1 Schematic diagram of the welding experiment

焊后采用型号为JXA-8230的电子探针显微分析仪对焊缝元素进行半定量的线扫描分析(日本进口的电子探针显微分析仪 (Electron Probe Micro Analyzer,EPMA)).

1.3 实验方案

实验过程采用搭接焊,正交试验选取激光焊接过程中对焊接质量有较大影响的4个因素,分别是激光功率、焊接速度、离焦量、辅助气体流量(注:采用Ar气),每个因素各取4个水平,其焊接水平因素表如表2所示,实验参数表如表3所示,实验过程中采集光致等离子体信号谱线.

表2 正交试验参数表Tab.2 Parameter list in the orthogonal experiments

焊后在体式显微镜下测量锌的烧损宽度.同时,焊后的16组试件进行盐雾腐蚀处理.根据GB/T 10125-1997《人造气氛腐蚀试验盐雾试验》,实验采用型号为CZ-60A盐雾腐蚀试验箱,质量分数为5%的盐溶液作为盐雾腐蚀用药水,腐蚀时间为8h[6].将16组实验得到的试样用丙酮清洗表面污垢后均匀间隔地放置于试验箱中,试验样品的焊接面保持与铅垂线成30°倾斜,并保证与喷雾主要流动方向平行.腐蚀前后分别采用电子天平称重,计算增重值并分析.

本文正交实验方案为L16(44),正交实验数据处理分析按以下步骤:

1)确定评价结果(上层锌烧损宽度、下层锌烧损宽度、腐蚀增重千分比);

2)计算同一因素不同水平下的评价结果之和(Ki);

3)计算同一因素不同水平下的平均值(Pi);

4)计算各因素评价结果极差(R),判定各因素对评价结果的影响程度;

5)选取各因素的优水平,对评价结果进行优组合.

2 实验结果及分析

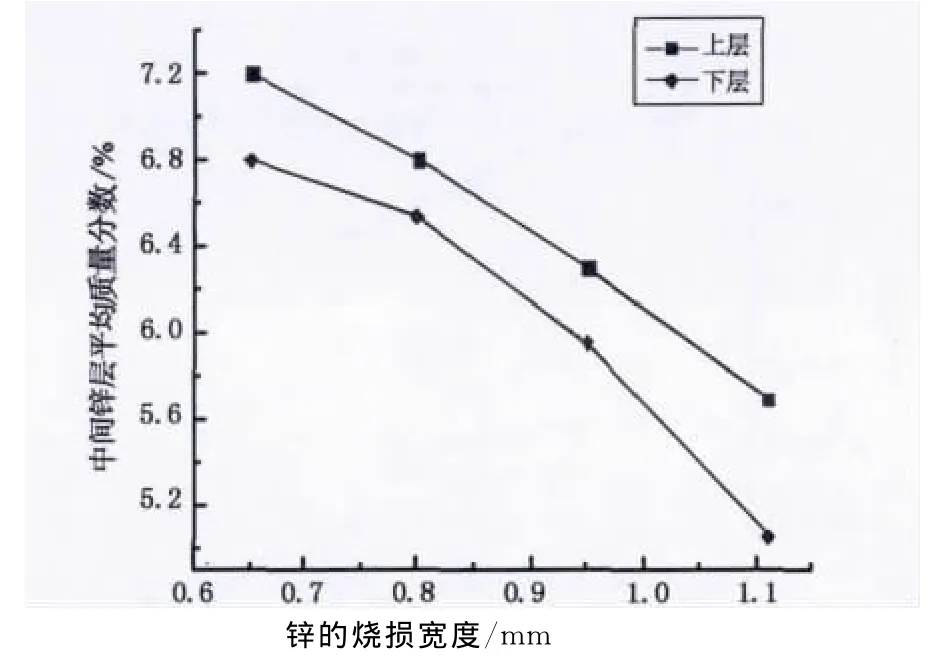

实验前,首先分析了锌的烧损量与镀锌层烧损宽度的相关性.锌的烧损宽度采用体式显微镜测量焊缝两侧平行于焊缝中心线的两条白色烧损线间的宽度;焊后锌含量采用电子探针显微分析仪进行中间层锌元素含量扫描后获取.如图2所示,上、下层锌的烧损宽度与焊后试件锌的含量正相关,因而可以用上、下层锌的烧损宽度来描述焊后试件锌的烧损量[7].

图2 锌烧损宽度与中间层锌含量的关系Fig.2 The relationship between the zinc burnout width and zinc content of the middle layer

2.1 焊接工艺参数对锌烧损的影响

照射到工件表面的激光辐照功率密度是否达到锌汽化的阈值将决定锌的烧损宽度[8].以上、下层锌烧损宽度及腐蚀后增重千分比为分析依据,其影响锌烧损因素主次顺序为:焊接速度、激光功率、辅助气体流量、离焦量,优水平为激光功率1 400W,焊接速度25mm/s,离焦量-1mm,辅助气体流量25L/min.研究结果表明:上述4个焊接工艺参数中,辅助气体流量对锌烧损的影响最小.

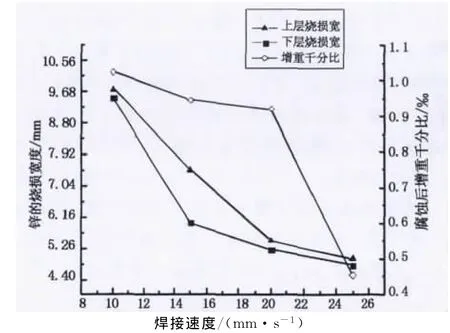

2.1.1 焊接速度对锌烧损的影响

焊接速度是本焊接过程中对焊接质量最重要的影响工艺参数.从图3中可以看出,上、下层锌的烧损量及焊后腐蚀增重比都随着焊接速度的增大而减小.在激光功率一定的条件下,焊接速度增大,输入试件的线能量减少,因而上、下层锌的烧损量也随着减少.然而,激光深熔焊接形成稳定小孔存在着激光输入线能量最小阈值[7].因而,激光功率一定时,焊接时形成稳定小孔存在合适的焊速范围.焊接速度过大,焊接过程无法形成稳定的小孔;焊接速度过小,锌的烧损量增加.同时,过低的焊接速度还会导致热输入量过大,从而导致焊缝组织性能恶化或出现宏观裂纹.

图3 锌的烧损量与焊接速度的关系Fig.3 The relationship between the amount of zinc burnout and the welding speed

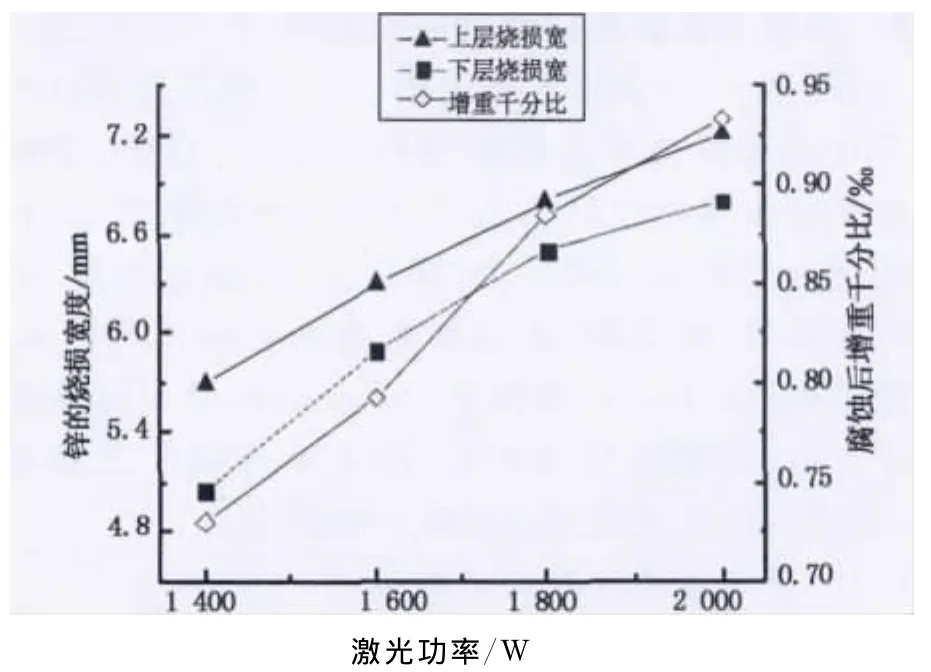

2.1.2 激光功率对锌烧损的影响

激光功率是本焊接试验中影响镀层锌烧损的主要因素.上、下锌层烧损宽度、腐蚀后增重千分比均随着激光功率的增大而增大.激光功率越大,输入能量越大,试件表层上的镀层锌越容易汽化.此时,锌的烧损量(pi)与激光功率近似呈正比,如图4所示.试件材料接触中性的盐水,可以用于模拟大气腐蚀条件下焊件受外部介质的化学作用或电化学作用发生腐蚀.试验结果表明,激光功率越大,锌的烧损量越大,焊后试件腐蚀程度越严重.

图4 锌的烧损量及腐蚀与激光功率的关系Fig.4 The relationship among the amount of zinc burnout,the corrosion and the laser power

2.1.3 离焦量对锌烧损的影响

离焦量也是影响镀锌钢激光焊接锌烧损的重要工艺参数.上、下锌层锌的烧损宽度由照射到工件表面的激光辐照功率密度是否达到锌汽化阈值来决定.而离焦量的变化带来了辐照在工件表面的光斑直径和照射在工件表面激光功率密度的变化,进而影响工件材料对激光能量的吸收及上、下锌层锌的烧损宽度.图5表明,锌的烧损量变化在离焦量-1.5mm~1mm区间中波动变化,试件焊后腐蚀后增重千分比的变化与上、下锌层烧损宽度变化趋势相同.离焦量为-1.5mm时,锌的烧损量比-1.0mm时大.这是因为该区域中激光辐照光斑的直径起主导作用,激光辐照面积越大,锌的烧损量越大.而离焦量在-1.0mm至1.0mm区间,离焦量引起的激光辐照功率密度决定了锌的烧损.离焦量为0时,激光辐照功率密度在离焦量为-1.0mm~1.0mm区域中最大,此时锌的烧损宽度最大.

图5 锌的烧损宽度及腐蚀增重比与离焦量的关系Fig.5 The relationship among zinc burnout width,weight gain ratio after the corrosion and defocusing amount

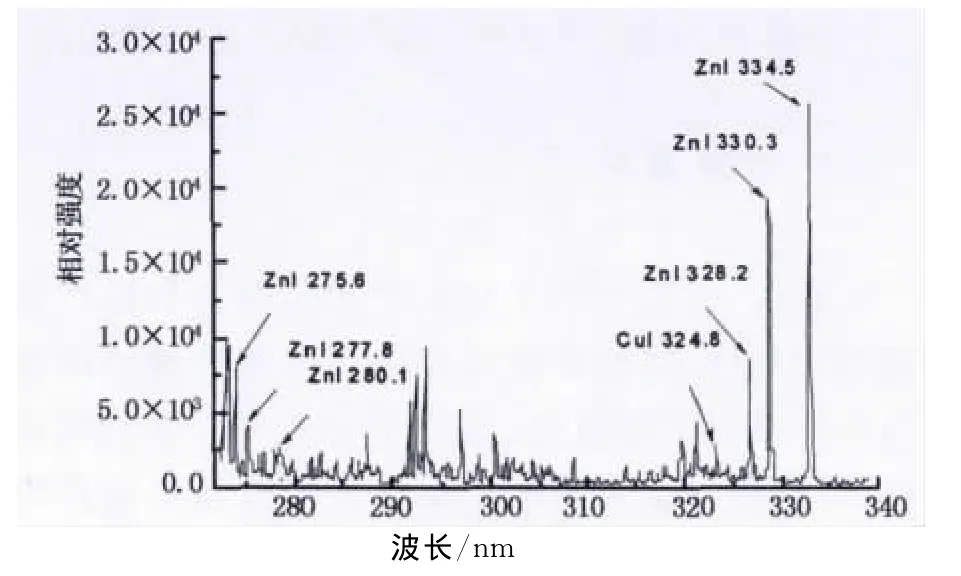

2.2 锌谱线强度与锌烧损的相关性

采用等离子体特征信号作为焊接质量实时在线监测的依据是激光焊接在线监测技术的发展趋势.本文采集了16组实验中的5组光致等离子体谱线信息进行分析,如图6所示.研究发现:锌谱线Zn I 328.2nm 及Zn I 330.3nm 的强度特征随锌烧损量变化显著[8-10].因此本文重点分析了锌谱线 Zn I 328.2nm 和Zn I 330.3nm 的平均强度,得到了锌烧损量与锌谱线强度之间的相关性.从图7发现,中间层剩余含锌量随着锌谱线Zn I 328.2nm 和Zn I 330.3nm的平均强度的增大而减小,即锌的烧损量随着锌谱线Zn I 328.2nm 和Zn I 330.3nm 的平均强度的增大而增大.在光学薄的等离子体中,光发射谱线的强度与激发态原子的密度成正比.而激发态原子的密度分布符合波尔兹曼分布,与锌蒸气原子密度成正比.因此,监测锌谱线Zn I 328.2nm 和Zn I 330.3nm的平均强度可用于反映镀锌钢激光焊接时锌烧损量的动态变化.

图6 镀锌钢激光焊接的等离子体光谱图Fig.6 Galvanized steel laser welding plasma spectrum diagram

图7 锌烧损量与锌谱线平均强度的关系Fig.7 The relationship between the amount of zinc burnout and the average intensity of the zinc line

2.3 锌元素分布与气孔之间的关系

如图8所示,采用电子探针显微分析仪进行锌元素线扫描的过程中发现,锌元素含量突增的地方均有气孔存在,且气孔越大,局域锌元素含量越高.因为在镀锌钢激光焊接过程中,镀层锌和基体钢物理特性的极大差异(镀锌层锌的熔点是420℃,沸点是908℃,基体钢的熔点是1 300℃ ,沸点是2 861℃[11-12]),镀层锌的汽化先于基体钢的熔化.由于锌的沸点低,镀锌钢板的镀层锌极易汽化而形成锌蒸气.当锌蒸气被压入焊接熔池时,对熔池产生扰动,熔池中的气泡不易排出.加之激光焊接熔池的冷却速度快,熔池凝固时间短,熔池中的锌蒸气引起的气泡极易使焊缝产生气孔.

图8 锌元素分布与气孔之间的对应关系Fig.8 The relationship between the distribution of the zinc and the pores

3 结 论

镀锌钢激光焊接时,以上、下层锌烧损宽度及腐蚀后增重千分比为依据,其影响锌烧损因素主次顺序为:焊接速度、激光功率、辅助气体流量、离焦量,优水平为激光功率1 400W,焊接速度25mm/s,离焦量-1mm,辅助气体流量25L/min.分析可得出以下结论:

1)激光功率越大,焊接速度越小,输入工件的线能量越大,锌的烧损量越大,焊后试件腐蚀程度越严重;而在离焦量为-1.5~1mm区间,锌的烧损量和试件焊后腐蚀增重千分比成波动变化.

2)焊后试件含锌量随着锌谱线 Zn I 328.2nm和Zn I 330.3nm 的平均强度的增大而减小,即锌的烧损量随着锌谱线平均强度的增大而增大.锌谱线Zn I 328.2nm 和Zn I 330.3nm 的平均强度可用于在线监测镀锌钢激光焊接时锌烧损量的动态变化.

3)激光焊接镀锌钢时产生气孔是因为镀层锌的蒸发而引起,气孔越大,局域锌元素含量越高.

[1] KIM J D,NA I,PARK C C.CO2laser welding of zinc-coated steel sheets[J].KSME International Journal,1998,12(4):606-614.

[2] DASQUPTA K,MAZUMDER J.Laser welding of zinc coated steel:an alternative to resistance spot welding[J].Science and Technology of Welding and Joining,2008,13(3):289-293.

[3] ZHAO Yang-yang,ZHANG Yan-song,HU Wei.Optimization of laser welding thin-gage galvanized steel via response surface methodology[J].Optics and Lasers in Engineering,2012,50(9):1267-1273.

[4] 陈彦宾.现代激光焊接技术[M].北京:科学出版社,2005:64-65.CHEN Yan-bing.Modern laser welding technology [M].Beijing:Science Press,2005:64-65.(In Chinese)

[5] WANG H Y,ZHANG Z D,LIU L M.The effect of galvanized iron interlayer on the intermetallics in the laser weld bonding of Mg to Al fusion zone[J].Journal of Materials Engineering and Performance,2013,22(2):351-357.

[6] 刘栓,孙虎元,孙立娟.pH值和温度对镀锌钢在模拟锈层溶液中电化学腐蚀行为的影响[J].功能材料,2013,6:858-861+865.LIU Shuan,SUN Hu-yuan,SUN Li-juan.Effects of pH values and temperature on the electrochemical corrosion behavior of galvanized steel in simulated rust layer solution[J].Journal of Functional Materials,2013,6:858-861+865.(In Chinese)

[7] 姚星,段红平,李光,等.异种不锈钢激光焊接相结构变化对腐蚀特性的影响[J].材料热处理学报,2013,2:72-76.YAO Xing,DUAN Hong-ping,LI Guang,etal.Effects of microstructure change on corrosion resistance of dissimilar stainless steel joint by laser welding[J].Transactions of Materials and Heat Treatment,2013,2:72-76.(In Chinese)

[8] 段林勇.镀锌钢激光添粉焊接的锌行为控制机理研究[D].长沙:湖南大学,2012:23-24.DUAN Lin-yong.Study on control mechanism of zinc behavior generated by laser welding galvanized steel with powder feeding[D].Changsha:Hunan University,2012:23-24.(In Chinese)

[9] WANG Teng,GAO Xiang-dong,SEIJI KATAYAMA .Study of dynamic features of surface plasma in high-power disk laser welding[J].Plasma Science & Technology,2012,14(3):245-251.

[10] SHSIKHNEK M,HAFEEZ S,KALYARM A,etal.Spectroscopic characterization of laser ablation brass plasma[J].Jounal of Applied Physics.2008,104(10):103-108.

[11] HAMIDINEJAD S M,HASANNIYA M H,NOOSHIN S.CO2laser welding of interstitial free galvanized steel sheets used in tailor welded blanks[J].International Journal of Advanced Manufacturing Technology,2013,64(1-4):195-206.

[12] CHEN W C,ACKERSON P,MOLIAN P.CO2laser welding of galvanized steel sheets using vent holes[J].Materials and Design,2009,30(2):245-251.