关于矿用液压支架立柱导向套静密封漏液的分析

2013-08-14李小伟

李小伟

(北京天辰华瑞密封技术有限责任公司,北京 100023)

1 概述

液压支架中立柱有单作用和双作用之分,其中单作用立柱采用液压升柱、自重降柱的工作方式,由于靠自重降柱速度慢,并且整个支架各个立柱降柱不同步,影响采煤工作面的快速推进,因此目前基本被双作用立柱所取代,双作用立柱完全靠液压来实现升柱和降柱,所以在降柱的时候对导向套部分的结构件和密封件要求很严,导向套部位的静密封组件如果失效,造成立柱油缸漏液,直接影响了降柱工作的顺利进行。目前立柱油缸中导向套静密封结构一般有:O形圈+挡圈组合结构、Y形圈结构、蕾形圈+挡圈组合结构等,各种静密封结构对油缸的结构、表面质量等都有不同的要求。

2 漏液分析

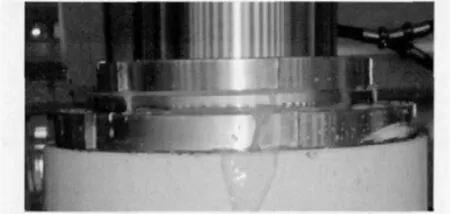

某煤机厂现场立柱油缸试压过程中出现导向套和缸筒连接处漏液的现象,作为技术人员我赶到现场了解情况,发现在立柱打压测试时,在给油缸上腔打压使活塞杆回程是出现漏液现象(图1),初步判断为导向套静密封失效或导向套金属件裂缝等造成漏液。

图1

在现场工人的配合下,我们将立柱油缸解体,解体后发现此油缸中导向套静密封采用O形圈+挡圈组合结构,其中挡圈有圆周部分被顺着压力方向挤入导向套和缸筒间的间隙,个别挡圈被挤断,初步判断挡圈损坏失效可能是造成立柱漏液的原因,为了排除导向套金属件裂缝引起油缸漏液的原因,特将导向套上密封件全部拆下,擦干净大小导向套,仔细检查大小导向套的内外表面,这时发现导向套静密封沟槽背压侧有腐蚀缺口的痕迹,除此之外没有发现别的裂纹的缺陷(图2)。

图2

由此断定造成此次立柱油缸漏液的原因是导向套静密封的沟槽边缘有腐蚀缺陷,导致软质挡圈挤入缺陷部位,同时由于导向套采用旋入式装配,这样在安装是对挡圈造成损伤,进一步断裂。

3 解决方案

针对现场出现的问题,解决问题可从两方面入手,一方面是更换新的导向套,避免挡圈在旋入缸筒过程中局部受力造成损伤。另一方面就是从密封结构入手,增大密封结构的适用范围,保证安装过程的顺利进行。

经现场讨论,同时考虑到导向套修复更换的成本,决定从密封结构角度解决问题。为了避免挡圈挤入间隙损坏,决定采用硬质挡圈来替代软质挡圈,生产方法为采用浇注型尼龙料车制、锯口,然后在现场安装进行打压测试,在打压测试过程中,发现装完新型密封的10根立柱油缸中,有4根出现漏液,接下来解体完立柱油缸发现新型挡圈沿着沟槽圆周方向出现折弯、堆积的现象,导致立柱漏液,由此我们分析应该是车制的挡圈刚性不足引起挡圈本身变形。随后又采用注塑成型尼龙挡圈然后锯口,在打压过程中又出现了新的问题,由于挡圈锯口比较锋利,出现O形圈被划伤导致漏液的现象。

经过以上几次对静密封挡圈材料和结构的调整,对立柱油缸漏液现象没有什么改进,由此并不能单一通过改进挡圈来解决问题。

如果继续采用O形圈密封就必须由挡圈来承压,这时我们需要有新的密封结构来替代O形圈,同时取消挡圈结构。

Y形圈具备这样的功能,由于Y形圈截面尺寸比较大,同时通过一定的抱紧量紧抱在静密封槽底,这样就增大了密封本身的刚性,这样在导向套旋入缸筒是就不会由于导向套本身有腐蚀而把Y形圈损伤,更不会造成密封断裂,从而保证了密封效果,保证了立柱油缸正常工作。

顺着这样的思路,现场漏液的油缸导向套部位更换上了新型密封——Y形圈(图3),接下来对更换完密封的20根立柱再一次进行打压测试,在打压过程中没有发现漏液的现象,随后的更换打压也没发现异常,从而确定Y形圈是解决现场立柱油缸漏液的最佳选择。

图3

4 结语

随着采煤行业的发展,液压支架用油缸的修复工作会越来越多地占领市场,而油缸修复工作中又有自己的特殊性,包括尺寸一致性和各部件的表面质量都很难保证和新加工件一样,这就要求密封供应商要根据现场的实际情况来提供最优选的密封来保证现场工作的顺利进行,而不是一成不变。