管道自控温电伴热施工技术

2013-08-13刘利梅

刘利梅

(中铁十二局集团建筑安装工程有限公司,山西太原 030024)

1 概述

工程中处于露天、屋顶、开放、半开放的非采暖空间的管线如果不采取相应措施,在冬季严寒气候下,存在被冻坏的危险,因此应采取有效的措施维持管道内流动介质的温度。管道电伴热技术就是为了维持消防及给排水用水的温度,防止水管冻坏或冻裂而采用的一种施工技术,补充管道在低温环境下的热损失,达到维持管道温度的目的。

2 工作的优点

1)电伴热装置简单、发热均匀、控温准确,能进行远控,遥控,实现自动化管理。2)自控温电伴热带节约电能,稳态时,功率较小。3)相对于蒸汽伴热,电伴热节省钢材、节约水资源,无泄漏,有利于环境保护。4)能解决蒸汽和热水伴热难以解决的问题,如长输管道的伴热,窄小空间的伴热;无规则外形的设备(如泵)伴热;无蒸汽热源或边远地区管道和设备的伴热;塑料与非金属管道的伴热等等。5)电伴热设计工作量小,施工方便简单,维护工作量小。6)效率高,能大大降低能耗。

3 工艺原理

管道保温防冻的目的就是补充由于管道外壳内外温差引起的热散失。要达到管道防冻保温的目的,只需要提供给管路损失的热量,保持管道内流体的热量平衡,就可维持其温度基本不变。管道电伴热系统就是提供给管路损失的热量,维持其温度基本不变。

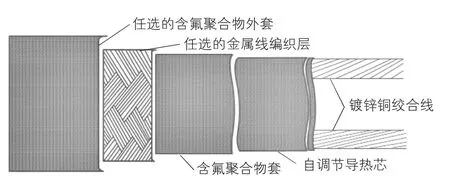

电伴热带电缆是由导电高分子复合材料(塑料)和两根平行金属母线及绝缘护套构成的扁形带状电缆(见图1)。

图1 伴热带结构图

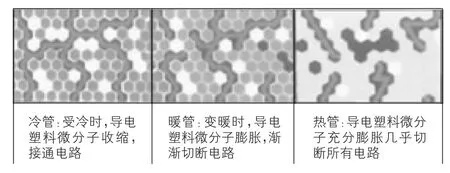

由塑料加导电碳粒经特殊加工而成的导电塑料是发热核心。当伴热线周围温度较低时,导电塑料产生微分子收缩,碳粒连接形成电路使电流通过,伴热线便开始发热;而温度较高时,导电塑料产生微分子膨胀,碳粒逐渐分开,导致电路中断,电阻上升,伴热线自动减少功率输出,发热量便降低。当周围温度变冷时,塑料又恢复到微分子收缩状态,碳粒相应连接起来形成电路,伴热线发热功率又自动上升(见图2)。由于整个温度控制过程是由材料本身自动调节完成的,其控制温度不会过高也不会过低。因此自调控电伴热系统能够准确、方便地起到保温、防冻的作用。

图2 导电塑料的自控原理

4 施工工艺

安装准备→电伴热带安装→电气连接→中间验收→保温层安装→检查及调试。

4.1 施工前准备工作

1)管道系统:管道系统已施工完毕,并且按相关安装规范试压验收完毕;管道及支吊架防锈防腐涂层已干透;检查管道外表面确认无毛刺、锐角,以免在安装时对电缆造成损坏;管道穿墙处预留好电缆穿墙套管,套管位置与数量根据该处穿越电缆位置数量确定。2)电伴热带和配件:检查电热带表面有否破损;电热带的绝缘性能良好(要求用摇表在1 000 VDC测试时绝缘电阻为不小于20 MΩ);电热带与所有配件的型号与设计要求一致。

4.2 电伴热带的安装

电伴热带安装有单路、双路及多路。由电源连接处开始安装,电缆端头应甩在连接电源处(先不接电),管道至电源之间的电缆用金属软管连接。将电伴热带按设计要求的缠绕系数平敷在管道下半截面与垂直中心线相交45°的范围内,并用玻璃纤维压敏胶带或铝箔胶带每隔约30 cm~50 cm处将电热带固定于管道上。支架、阀门、法兰等散热主体应按设计图要求预留所需电热带长度,将此段电伴热带缠绕于散热主体上并固定,电伴热带安装时可互相交叉或重叠,但尽可能减少扭曲(见图3)。在放置电伴热带前测量每根电伴热线的电阻值,放置完成后再次测量其电阻值,确保无误后,为强化传热效果,可在电伴热带的外面粘贴一层铝箔胶带。

图3 电伴热典型安装图

4.3 电气连接

电伴热电气管路按电气平面图施工,由电源箱预留电伴热电源引至电伴热控制箱,再由电伴热控制箱引至各电伴热回路。各分电源线的截面应略大于电热带的线芯截面,总电源线应能承载电热带总和在最低环境温度的总电流,每根电热带应有自己的开关,熔断器或单极断路器。在剥电热线芯时,应避免断股减小截面,引起过载。

1)电源电缆铺设到电伴热现场后,通过电源接线盒与电伴热带连接。安装时,注意接线盒顶部电缆入口处的密封,以避免雨水进入。电热带与电源盒的连接一般场合可直接将电热带接至闸刀开关上,也可将导线绞接或焊接后用快干硅胶和热缩套管密封,绞接处不得短于30 mm,焊接处不得短于10 mm。

2)电伴热带的分叉可采用绞接或焊接;电伴热带的接长也可采用绞接或焊接,接长时请注意不得超过最大使用长度;电伴热带终端也可采用快干硅胶和热缩套管密封,任何情况下均严格禁止将尾部线芯连接。

3)在电伴热带的末端必须装有密封端子,使电缆芯线免受潮气侵蚀,并与带电导体隔绝,安装时,应避免密封端子和分线盒浸入液体中。

4)电源接线盒、T形、直型接线盒、终端均可用卡箍或尼龙扎带紧固在管道上,盒内的防水胶垫不得遗漏,盒内接线处应用快干硅胶防水,在做保温时应将接线盒置于保温层内,但必须在保温层外留下相应的标记。

4.4 中间验收

检查电伴热带表面是否损伤;检查所有配件是否安装完整;检查电伴热带是否正确敷设;用摇表检测每一独立线路一端,绝缘电阻应在20 MΩ以上,电伴热系统送电运行正常,中间验收合格后可进行保温层施工。

4.5 保温层安装

电热带施工测试后立即进行保温层安装。所采用保温层的材料,厚度和规格与设计图要求符合;施工时保温材料必须干燥;保温层外应加防水外罩;保温层施工时应避免损伤电热带;保温层施工后应立即对电热带进行绝缘测试;在保温层外加警示标签注明“内有电热带”更需注明所有配件的位置,同时在管网的主体图中应该标明,电伴热带在保温层内的实际走向,接线盒的实际位置。这对减少维修中保温层的拆除量及维修工作量是很重要的。

4.6 检查及调试

整个系统安装完毕要进行全面系统的调试,确保系统正常安全工作。将全部回路的空气保护开关断开,用摇表检测每个回路并作好记录。通电前,要测量电源线及电伴热带是否接通等。通过测试检查系统启动是否自如,另外检查电源箱各开关、显示灯工作是否正常。通电试运行,观察电伴热工作情况及周期。

5 施工注意事项

1)伴热电缆安装时,不要在地面上拖拉,以免被锋锐物损坏。不要与高温物体接触,防止电焊熔渣溅落到伴热电缆上。

2)伴热电缆有良好的柔性,但不允许硬折,最小弯曲半径原则上应不小于其厚度的5倍。

3)伴热电缆严禁用重物硬砸,如被砸伴热电缆应重新进行电气测试,合格后才能使用。

4)在线路的第一供电点和尾端各预留1 m长的电热带;在所有散热体如支架、阀门、法兰等处应预留一定长度电热带,以便随时拆除、维修、更换等;在使用二通或三通配件处,电热带各端也应预留40 cm长度;多根电热带应注意合理选择电源点,要便于维修。

5)安装电伴热带要充分考虑管道附件和设备拆卸的可能性,确保电伴热带本身不损坏。

6)安装附件时,要求胶圈、垫圈、紧固件等齐全,安装正确、紧固,以防松动或盒内进水。

7)若被伴热体为非金属体,应用铝箔胶带增大接触传热面积,用尼龙扎带固定,严禁用金属丝绑扎。

8)法兰处介质易泄漏,缠绕电热带时应避开其正下方。

9)电热带一端接入电源,另一端线芯严禁短接或与导电物质接触并剪切为“V”形,必须使用配套的封头严密套封。

10)保温层材料必须干燥,应加防水外罩,在保温层外加警示标签注明“内有电热带”。

6 效益分析

6.1 社会效益分析

自控温电伴热因本身根据感应管壁(介质)的温度而自动调整发热量,是一种节能措施。另外,由于自控电伴热可以有效地杜绝跑、冒、滴、漏现象,还可改善企业生产环境。

采用自控温电伴热虽然一次性投资较高,但运行费用却有较大降低,经济效益非常显著,电伴热已经达到了预期效果。目前的市场中的电伴热产品主要可分为国产及进口两种。国产电伴热线具有相对的价格优势,一次性投入相对较低,其不足之处为相当一部分国产的电伴热线仍采用落后的恒功率伴热技术,在使用过程中会浪费大量能源;另外,其工作效率、安全性及使用寿命尚需改进。进口自控温电伴热线具有快速启动、温度均匀、安装简便及使用寿命长等技术优势。

6.2 经济效益分析

自控温电伴热因本身根据敏感管壁(介质)的温度而调发热量,是一种节能措施。工程案例中使用的自控温电伴热线每米用电量为17.2 W,管道全长为1 000 m,每小时用电量为1 000×17.2/1 000=17.2 kW·h。当管道温度达到维持温度上限时,电伴热的发热量将逐渐减少,输出功率亦随之下降,从而电伴热的耗电量一般为额定功率的60%;厂用电价按0.60元/kW·h计,运行日为100 d(2 400 h),则每年正常耗电费用为:(17.2×2 400)×0.60×60%=14 860元。

7 应用实例

西安北站工程中车站站台板下及站厅层吊顶内的消防、给水管道采用电伴热系统,在冬季严寒气候下,消除了管道被冻坏的隐患,为以后此类问题的解决开创了一条新的途径。

[1] 核工业第二设计研究院.03S401管道和设备保温、防结露及电伴热[Z].

[2] 刘春阳.电伴热原理及一般用法[J].中国海上油气(工程),1998,10(6):83-85.