溶剂油生产两塔分馏单元的建模与应用

2013-08-09吴文波

吴文波

(上海高桥爱思开溶剂有限公司,上海 200137)

溶剂油作为5大类石油产品之一[1],随着国民经济的快速发展,其应用领域也越来越广,涉及衣食住行的方方面面。无论是在工业领域还是在民用领域,溶剂油产品都发挥着越来越重要的作用,例如在食用油加工、印刷油墨、皮革、农药、橡胶、化工聚合、医药以及IC电子部件、精细仪器部件的清洗等诸多方面都有着广泛的应用,据统计在市场上销售的溶剂油产品多达200多种[2]。

目前,国外溶剂油产家主要有荷兰壳牌石油公司、美国埃克森美孚、韩国SK株式会社、法国道达尔等,国内溶剂油产家主要有清江石化、沧州炼油、高桥SK、荆门石化等。溶剂油生产的原料主要有催化重整抽余油、油田稳定轻烃、直馏汽油、煤油、柴油或加氢裂化柴油、煤油等馏分油。生产工艺主要有分馏和加氢两大块组成,在先后次序上,有的采用先分馏后加氢的生产工艺,有的采用先加氢后分馏的生产工艺。由于溶剂油生产装置不同于一般的石油化工装置,在一套溶剂油装置内要生产出不同牌号的产品,这些都需要通过分馏单元来进行加工处理,因此溶剂油生产装置的分馏单元一般被称为关键单元。

本文以溶剂油生产装置的两塔分馏单元为研究对象,针对两塔分馏单元的实际情况,分析其生产工艺特点,如产品模式切换频繁、产品更新换代快、装置运行负荷变化幅度大等,在结合装置实际生产数据的基础上,以化工工艺过程模拟软件Aspen HYSYSV7.1为工具,建立两塔分馏单元的过程模型,用于分析产品模式切换动态过程、预测产品性能、预测分馏塔运行状态等等,指导实际生产,提高生产效率。

1 分馏单元理论分析

1.1 分馏单元工艺流程

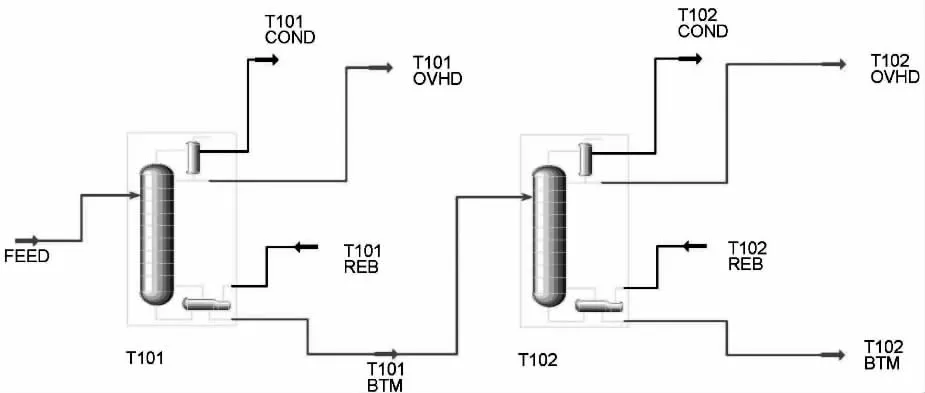

溶剂油生产装置的分馏单元主要工艺是精馏单元操作,将原料油品(加氢裂化航煤、加氢裂化柴油、重整汽油、烷基化油等)或者中间产品切割成所需馏分的油品,或作为中间产品直接出厂,或作为中间原料进入加氢反应单元再进行加工处理。两塔分馏单元工艺流程简图见图1。

图1 两塔分馏单元工艺流程简图Fig.1 Flow diagram of double tower distillation unit

原料油经预热后进入脱轻塔T101,塔顶脱除轻组分后,塔底重组分物料经离心泵P101送入脱重塔T102,在T102塔中塔底脱除重组分,塔顶采出合格中间品,或作为成品出厂,或进入下一道反应单元在进行加工处理。

1.2 分馏单元设备参数

分馏单元的主要设备为精馏塔设备[3],精馏塔的设计参数见表1。

表1 精馏塔的设计参数Tab.1 Design data of the distillation tower

1.3 分馏单元工艺参数

对分馏单元的工艺参数进行全面分析,认识清楚单元操作的主要因素与次要因素,对分馏单元模型的建立及方案比较起至关重要的作用[4,5]。

(1)操作压力 分馏塔的操作压力对分馏塔的操作影响最大,一般不作为调节参数,只是在必要的时候才进行调节。分馏塔的最低操作压力为塔顶回流罐控制温度下的顶塔产品的泡点压力,提高操作压力,可以提高塔的处理能力,整个塔的操作温度也会增高,但是分离效率会有所降低,塔顶冷凝器负荷会增加。

(2)进料温度 合适的进料温度可以充分发挥塔的分离效率,若进料温度过高,则减少了精馏段的效果,若进料温度过低,则增加了提馏段的负担。

(3)塔釜温度 整个分馏塔的热源90%由塔釜再沸器提供,其决定了分馏塔的塔釜温度。塔釜温度一般为塔釜产品在其分压下的泡点温度。

(4)塔顶温度 塔顶温度对塔顶产品的控制非常明显,直接影响到分馏塔产品的初馏点,以及闪点指标,其一般为塔顶产品在其本身油气分压下的露点温度。在一定的操作压力下,一般通过回流量以及塔釜再沸器来进行调节。

1.4 分馏单元特殊性

溶剂油生产的分馏单元,不论是在单元操作本身还是在工艺操作方面,与一般的精馏操作、蒸馏操作还是有很大的区别,其特殊性主要如下:

(1)单元操作本身的特殊性 分馏单元的精馏塔系统与一般的精馏塔没有区别,但由于溶剂油生产的特性,分馏单元要满足不同生产方案的需要,因此在设计时精馏系统是按照最大生产能力、最折中的设计方案来进行设计的,比如进料口的位置在中部等等,因此无法根据每种生产方案进行调整,而在正常生产操作中,由于生产方案不同,操作条件不同,所以精馏塔的操作是变化的,根本无法达到最优生产。

(2)原料性质的特殊性 分馏单元处理的原料,如加氢裂化航煤、加氢裂化柴油、重整汽油、烷基化油等,均属于具有一定馏程范围的油品,无法用每种化学组分的百分率来表达,因此在建模过程中还是具有一定的特殊性。

(3)工艺操作的特殊性 溶剂油生产的工艺操作的特殊性在于其要在一套固定的装置设备中生产不同牌号的溶剂油产品,因此,时常要进行原料的切换或者操作模式的切换,在此过程中,精馏操作处于非稳态操作,建模难度比较大。

2 Asepn HYSYS 模型建立

用Aspen HYSYS进行工艺过程模拟就是使用基本工程关系式,如质量和能量平衡、相态和化学平衡,去预测一个工艺过程。给定合理的热力学数据、实际的操作条件和严格的平衡模型,能够模拟实际装置的现象[6,7]。物性集Aspen HYSYS用于计算热力学性质和传递性质的方法和模型的集合,选择适当的物性集是决定模拟结果准确性的关键。

2.1 单元模块的选择

Aspen HYSYS软件中包含了大部分通用的单元操作模型,其中塔的基本类型也有6种,吸收塔、液液萃取塔、再沸吸收塔、回流吸收塔、精馏塔和三相精馏塔,本文选用精馏塔模型。

2.2 物性模块的选择

在石油馏分油相平衡研究方法中,状态方程法是常用的方法,包括Peng-Robinson、Chao-Seader、Grayson Streed、RK-SOAVE等物性模型[8]。对于减压和低压过程的馏分油精馏模拟可用前三种模型,这3种方法都适用于低压系统(最多几个大气压)的常压精馏塔、减压精馏塔等,所以本文对这3种物性方法的计算结果进行比较。

2.3 分馏单元模拟流程

用Aspen HYSYSV7.1建立分馏单元工艺流程模拟图见图2。

图2 两塔分馏单元Aspen HYSYS 工艺模拟流程图Fig.2 Aspen HYSYS simulation Process of double tower distillation unit

2.4 工艺模拟步骤

Aspen HYSYSV7.1软件采用的结算方为序贯模块法[9],本文两塔分馏单元的计算模拟步骤见图3。

图3 Aspen HYSYS 工艺模拟计算步骤图Fig.3 Simulation procedure in Aspen HYSYS

3 模拟参数

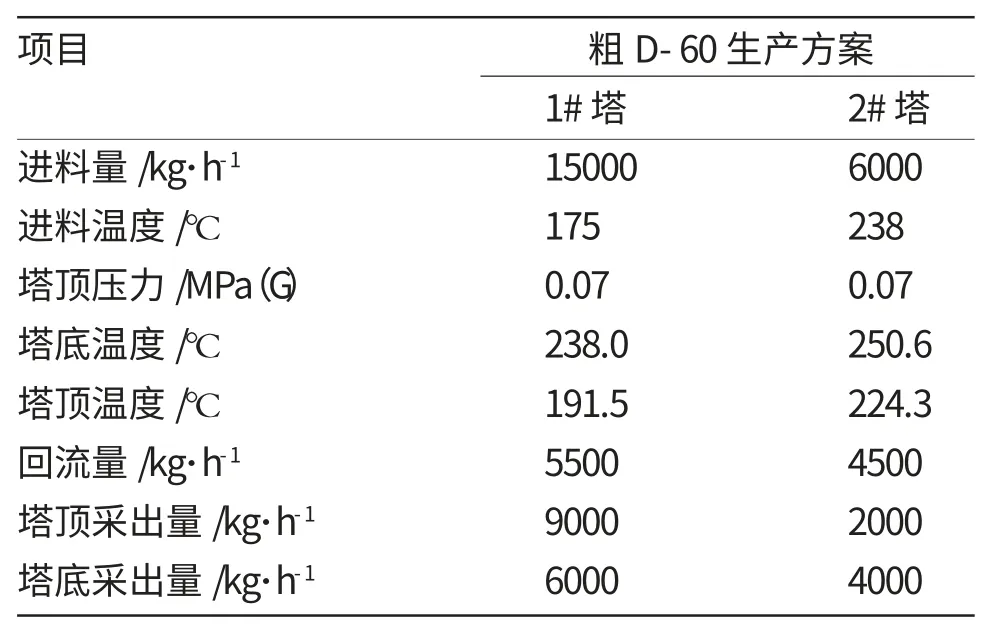

本文选取了实际生产模式为粗D-60生产操作数据作为模拟计算基础数据的输入规定,其中加氢航煤原料、粗D-60产品指标以及操作条件的详细数据见表2~4。

表2 加氢裂化航煤原料分析数据Tab.2 Properties of hydro cracked kerosene

表3 粗D-60 生产模式的操作条件Tab.3 Operation conditions of raw D-60 production mode

表4 粗D-60 质量数据Tab.4 Properties of raw D-60

模拟流程中的输入是根据装置实际参数确定的。分馏塔进料是对油品的一次平衡汽化,在忽略散热损失的情况下,是绝热闪蒸过程,在输入规定中,流量规定值、回流温度值等都依据装置实际参数,2个塔的塔板液相流量规定值是依据塔的实际操作情况而定的。

4 模拟结果

4.1 模拟结果比较

评价流程模拟结果,主要看关键指标是否满足要求。这里从物料平衡、操作条件和产品质量3方面来比较。物料平衡模拟结果比较、热量平衡模拟结果比较和产品质量模拟结果比较分别见表5~7。

表5 物料平衡模拟计算结果比较Tab.5 Comparison in material balance simulation result

表6 热量平衡模拟计算结果比较Tab.6 Comparison in heat balance simulation result

表7 产品质量模拟计算结果比较Tab.7 Comparison in product properties simulation result

从物料平衡、热量平衡和产品质量模拟结果比较可得,对于分馏单元模块的过程模拟,3种计算方法的模拟结果均与标定数据的偏差均很小,采用Peng-Robinson方法的平均偏差最小。

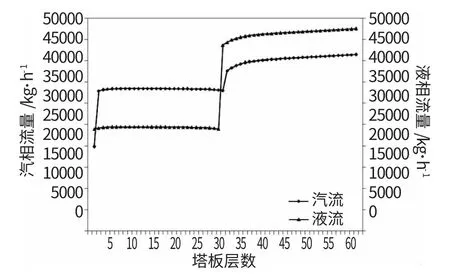

4.2 分馏单元运行状况模拟

从物料平衡、热量平衡以及产品质量模拟3方面与实际数据进行比较,综合分析得到运用Peng-Robinson热力学模型所建立的工艺流程模型与实际装置的分馏单元运行数据吻合最好,能很好的反应实际装置的运行状态,满足建模的需要。因此,采用上文所建立的工艺流程模型,运用Peng-Robinson热力学模型,对上述粗D-60模式操作条件下的分馏单元进行模拟,得到1#塔、2#塔运行的温度、压力、汽液相负荷数据,见图4~7。

图4 T101 塔的温度、压力曲线图Fig.4 Temperature and pressure of T101 tower

图5 T101 塔的汽液相负荷图Fig.5 Vapor-liquid load of T101 tower

图6 T102 塔的温度、压力曲线图Fig.6 Temperature and pressure of T102 tower

图7 T102 塔的汽液相负荷图Fig.7 Vapor-liquid load of T102 tower

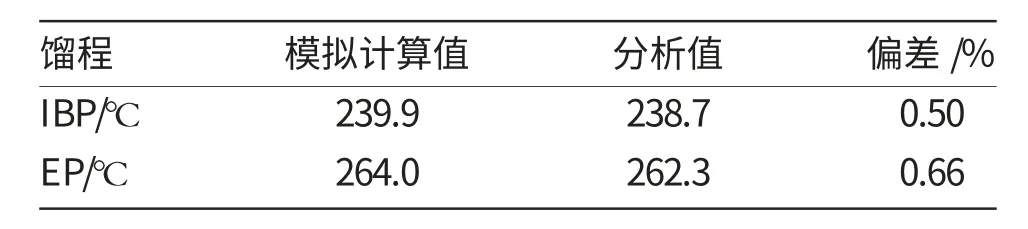

5 模型验证与应用

本节利用所建立的两塔分馏单元模型,对产品性能指标进行预测,选取加氢裂化柴油原料加工生产粗D-100产品的生产方案进行模拟,并与生产实际数据进行比较分析。

表8~10为实际生产模式为粗D-100生产操作的加氢裂化柴油原料、粗D-100产品指标以及操作条件,也即作为模拟计算的基础数据的输入规定。模拟结果见表11。

表8 加氢裂化航煤性质Tab.8 Properties of hydro cracked diesel

表9 粗D-100 生产方案操作条件Tab.9 Operation conditions of raw D-100 production mode

表10 粗D-100 质量数据Tab.10 Properties of raw D-100 product

表11 模拟计算结果比较Tab.11 Comparison in simulation result

利用所建立的工艺流程模型,对加氢裂化柴油原料加工生产粗D-100产品的生产方案进行的模拟计算说明该生产模型能很好地符合溶剂油生产两塔分馏单元的实际生产操作,对实际生产操作有很好的指导作用。

6 结论

本文对溶剂油生产装置的两塔分馏单元进行了详细的理论分析,以其分馏单元的工艺特殊性为基础,运用Aspen HYSYSV7.1工艺模拟软件为工具,并对Aspen HYSYS V7.1软件模型中的Peng-Robinson、Chao-Seader、Grayson Streed 3种 状态方程的适用性进行模拟对比,数据显示以Peng-Robinson状态方程建立的模型,从物料平衡、热量平衡和产品质量模拟结果与标定数据的平均偏差最小,最后成功地建立了适用于溶剂油生产两塔分馏单元的数学模型。通过对模型的验证与应用,显示所建立的模型与装置各种生产模式的实际生产操作数据吻合情况很好,能够满足溶剂油装置分馏单元不同生产模式的需要,反映装置不同生产模式的操作情况,为溶剂油生产产品开发、模式切换、节能降耗等工艺过程提供了切实可靠的理论依据,指导实际生产操作,使企业实际生产做到低能耗、高效率,提高企业的市场竞争力。

[1]程能林.溶剂手册(第4版)[M].北京:化学工业出版社,2008.

[2]王云芳,邢金仙.石油烃类溶剂油的现状和发展趋势[J].炼油设计.2002,32(10):44-46.

[3]Kister H Z.Distillation Operation[M].New York:McGraw-Hill Inc,1990.

[4]Daubert T E.Petroleum Fraction Distillation Interconversion[J].Hydroc Proc,2004,73(9):75-78.

[5]林世雄.石油炼制工程[M].北京:石油工业出版社,2000.

[6]Aspentech.Aspen Hysys V7.1 User’s Guide[M].USA:Aspentech,2009.

[7]杨友麒,项曙光.化工过程模拟与优化[M].北京:化学工业出版社,2006.120-125.

[8]Wang H Y,Liu J S,Lu B.Application of Aspen Custom Modeler Software[J].Journal of Petrochemical Universities.2001,14(1):72.

[9]Thomas FE,David MH,Leon SL.Optimization of Chemical Process[M].NewYork:TheMcGraw-HillCompanies,Inc,2001.107-133.