S31603和Q345R异种钢焊接工艺

2013-08-06史维琴

史维琴

(常州工程职业技术学院 机械系,江苏 常州 213164)

0 前言

某再生塔塔体由两部分组成,上部分为12 mm的低合金钢Q345R,按照产品技术要求必须进行620℃±20℃热处理;下部分为16 mm的奥氏体不锈钢S31603,不允许进行热处理。产品的终止焊缝是S31603和Q345R异种钢对接。为此进行了焊接工艺评定试验,其弯曲试样在Q345R侧发生开裂,如图1所示。为此,从Q345R与S31603异种钢的焊接性,以及选择焊接方法、焊接坡口、焊接材料、焊接热输入、预热和层间温度等方面分析、探讨产生开裂的原因,并焊接模拟件,确定合适的焊接工艺,来保证其焊接接头的性能。

1 焊接性分析

图1 开裂的弯曲试样

Q345R是低合金钢,常温组织是珠光体,S31603是奥氏体不锈钢。其化学成分、金相组织、物理性能和力学性能等方面有较大差异[1],焊接时容易出现以下问题:

(1)焊缝金属受到Q345R钢的稀释,在紧靠Q345R钢一侧熔合线的焊缝金属中,会形成和焊缝金属内部成分不同的过渡层。离熔合线越近,Q345R钢的稀释作用越强烈,过渡层中含铬、镍量也越少,此时过渡层可能会出现高硬度的马氏体或奥氏体+马氏体区组织。

(2)在焊接高温下,Q345R钢与S31603钢界面附近发生反应扩散而使碳迁移,在Q345R钢侧形成脱碳层而软化,在S31603钢侧形成增碳层而硬化。

(3)由于两种钢的线膨胀系数不同,焊接产生的残余应力无法通过热处理方式去除,使焊缝和熔合线附近产生附加拉应力,而Q345R钢的塑韧性比奥氏体钢S31603差,所以在Q345R钢侧易产生开裂。

2 焊接工艺分析

2.1 焊接方法

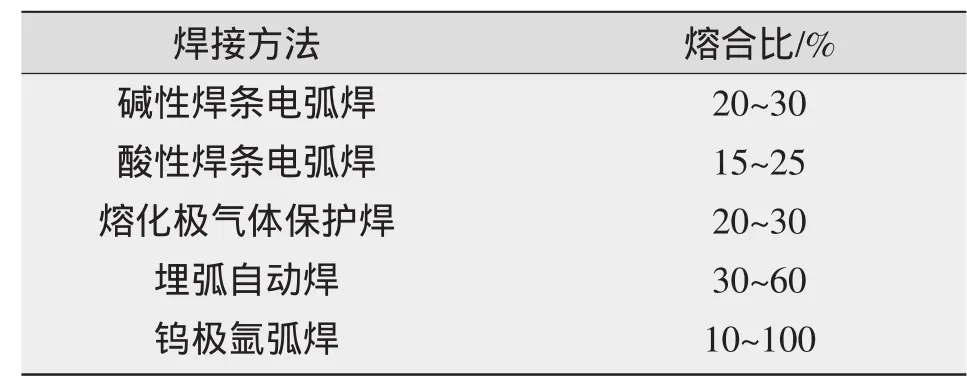

Q345R与S31603异种钢焊接时应选用熔合比小、稀释率低的焊接方法。表1为各种焊接方法堆焊时得到的熔合比范围。由表1可知,焊条电弧焊的熔合比较低,变化范围较小,因而焊缝成分比较稳定,这也是目前异种钢焊接最常用的焊接方法。

表1 几种焊接方法的熔合比范围[1]

2.2 焊接坡口

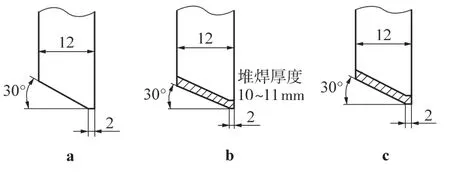

因为弯曲试样在Q345R侧发生了开裂,为了防止因应力过高而在熔化区出现开裂情况,在Q345R侧堆焊过渡层,减小淬硬倾向[2],然后再与S31603进行对接。

2.3 焊接材料

Q345R堆焊时,选择含镍量大于62%的镍基合金焊条ENiCrFe-2,利用镍的石墨化作用能阻碍形成碳化物,减小过渡层,防止产生高硬度的马氏体,且抑制Q345R中碳的迁移[1]。堆焊完成后进行消除应力热处理,然后与S31603焊接,也选择焊条ENiCrFe-2。ENiCrFe-2的线胀系数接近Q345R,这样焊接应力将集中在S31603一侧,而奥氏体钢S31603的塑性变形能力强,能承受较大的应力。

2.4 焊接热输入

由于镍基合金的熔深浅及液态焊缝金属流动性差,如果通过加大焊接电流提高焊缝金属流动性,可能会增大热裂纹倾向、产生气孔、接头过热、晶粒长大、过度偏析、碳化物沉淀等。因此镍基合金焊条焊接时宜采用较小的热输入,缩短焊缝熔融金属存在时间,防止产生热裂纹和脆硬组织,改善熔合质量[3]。

2.5 预热和层间温度

为了提高焊缝金属和珠光体钢的熔合,可以增加液态焊缝金属流动性和适当预热,但温度又不能太高,过高的预热温度和层间温度会增大熔合比及母材过热,晶粒粗大或产生脆硬组织等,堆焊时预热温度为60℃,层间温度60℃~80℃。

3 焊接模拟件(MOCK-UP)

根据再生塔产品的特性模拟生产过程,制作模拟件,然后进行拉伸、弯曲试验和宏观金相检验。

3.1 焊前准备

(1)试板和坡口。

Q345R:500mm×150 mm×12 mm,S31603:500 mm×150 mm×16 mm,采用机加工方法刨坡口,坡口见图2a。

图2 坡口示意

(2)焊接材料。

按照焊材使用说明书上要求,ENiCrFe-2焊条烘干250℃,保温2 h。

(3)卷圆及坡口清理。

按照产品制造流程,Q345R钢板进行卷圆以后再进行焊接,所以在实验过程中将试板在卷板机上按再生塔直径1800 mm将试板卷成圆弧状。然后将坡口及两侧约30 mm范围内的水、油污和铁锈等清理干净,检查坡口及两侧有无裂纹。

3.2 焊接

(1)Q345侧堆焊。将Q345试板宽度方向垂直放置,堆焊前将Q345板材坡口处预热到60℃,用φ3.2的ENiCrFe-2焊条直流反接进行堆焊,道间温度80℃。焊接工艺参数见表2,焊接时尽量不要摆动,即使摆动,摆动幅度也不要超过1 mm。采用不锈钢砂轮打磨弧坑,去除可能产生的弧坑裂纹;每道焊完后用不锈钢砂轮清理干净,防止产生夹渣;直至堆焊层厚度尺寸满足要求,如图2b所示。

(2)Q345堆焊层加工。产品卷圆堆焊后,无法采用坡口机加工坡口,一般采用打磨。将堆焊好的试板打磨出单边V型坡口,不允许在一个地方长时间的打磨,应采用分段间隔打磨,防止镍基合金因为受热而出现裂纹;同时要检查有没有厚度不够和其他缺陷存在,打磨后坡口如图2c所示。坡口加工好后按照JB/T4730-2005对试板堆焊部位进行射线检测(RT)和渗透检测(PT),结果为 I级。

(3)焊后热处理。堆焊后的试板进行焊后热处理,温度按照Q345R要求为620℃±20℃,保温1 h。然后再对试板堆焊部位进行PT、RT,结果为I级。

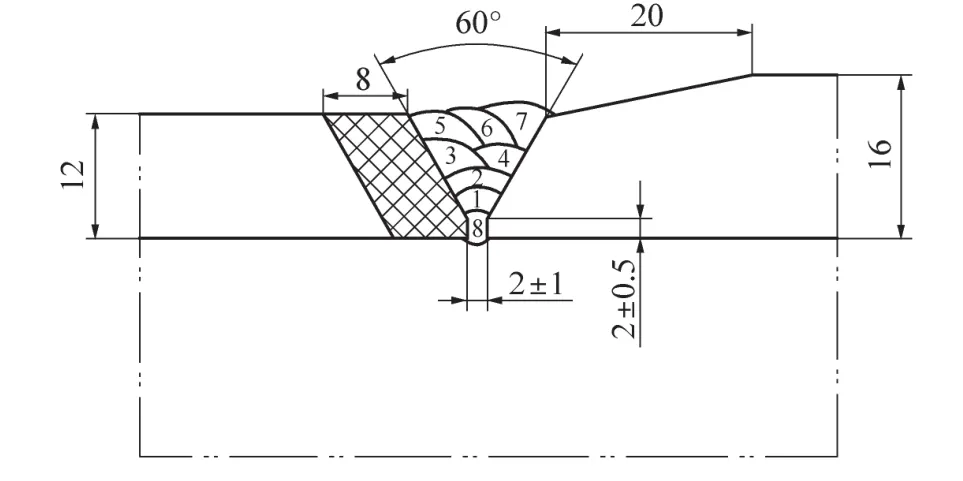

(4)堆焊后Q345和S31603对接焊接。

将堆焊及热处理后的Q345和坡口侧削边处理的S31603组对,装配尺寸和焊接顺序如图3所示,焊接时控制层间温度为80℃,焊道间清理干净,防止夹渣,去除氧化皮等杂质。收弧打磨,去除有可能产生的裂纹。焊接工艺参数见表2。

图3 堆焊的Q345R和S31603装配和焊接

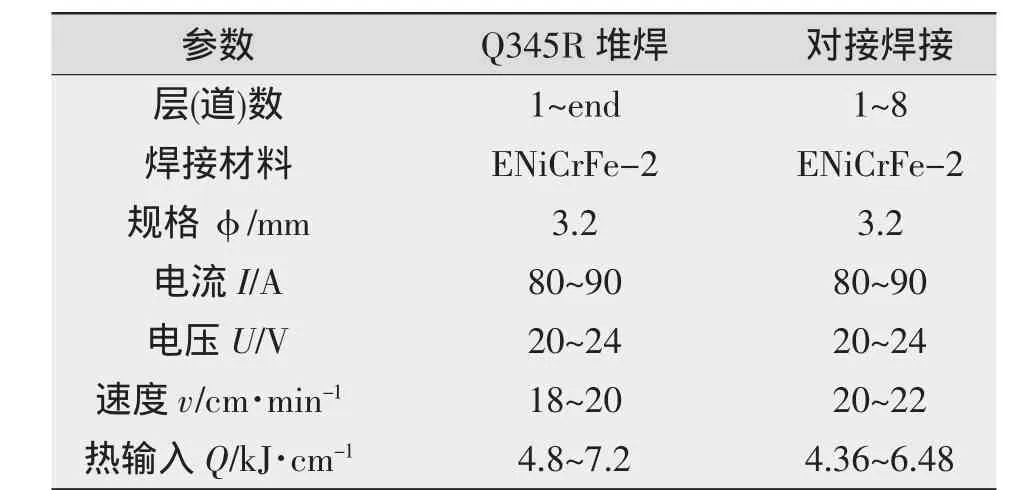

表2 焊接工艺参数

3.3 焊后检查

(1)外观检查和无损检测。

焊后进行外观检查,表面没有气孔、夹杂、裂纹等缺陷,然后进行PT、RT,结果都是I级。

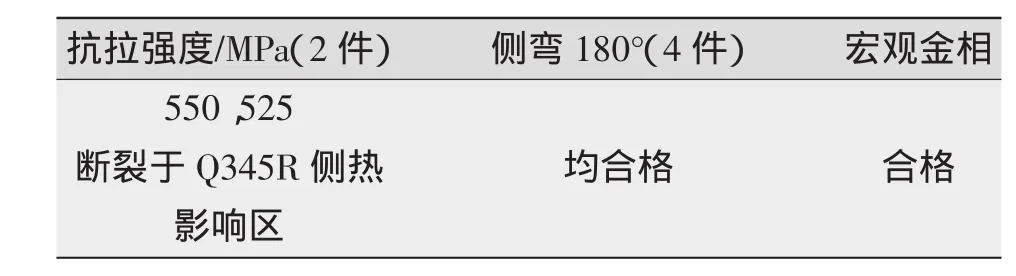

(2)力学性能试验和结果分析

按NB/T47014-2011要求加工试样,并进行拉伸、弯曲[3]和金相试验,试验结果数值见表3;拉伸、弯曲和金相试样如图4所示。

表3 拉伸、弯曲和金相试验结果

图4 拉伸、弯曲和金相试样

从表3和图4可知,拉伸、弯曲试验和宏观金相检查都合格,说明焊接接头的性能符合要求,制定的焊接工艺合理。

4 结论

(1)焊接时控制焊接热输入小于7.2 kJ/cm,采用小电流、低电压、小幅度摆动电弧、多层多道焊。否则在堆焊过渡层易出现细微的热裂纹。

(2)堆焊前适当预热至60℃,层间温度控制在60℃~80℃,有利于防止产生裂纹。

(3)焊前将母材以及每层(道)焊缝清理至金属本色,避免焊件表面氧化皮和引起脆化的元素存在。

[1]中国机械工程学会焊接学会编.焊接手册第2卷[M].北京:机械工业出版社,2007.

[2]李雪荣.金属材料焊接工艺[M].北京:机械工业出版社,2009.

[3]姚彩艳,张林贤.铁镍基合金的焊接工艺研究[J].焊接技术,2002,31(6):19-20.

[4]NB/T47014-2011.承压设备焊接工艺评定[S].北京:新华出版社,2011.