复杂地质条件下长大钻孔灌注桩成孔施工技术

2013-08-04叶翰松

叶翰松

(宁波铁路枢纽工程建设指挥部,浙江宁波 315012)

我国应用钻孔灌注桩始于20世纪60年代初,首先在桥梁和港口建设中采用[1]。近年来,随着桥梁向大跨、轻型、高强、整体方向发展,钻孔灌注桩基础施工技术得到飞速发展[2]。钻孔灌注桩属于非挤土桩,因其经济性和实用性的特点成为桥梁基础的主要形式[3]。长期以来,工程技术人员针对不同的地质条件和环境条件,研制了各种适用机具和施工工艺,钻孔灌注桩施工工艺种类多而且日新月异。目前,钻孔灌注桩基础正逐渐朝超长、大直径方向发展,而钻孔灌注桩成孔技术是其关键技术之一,尤其是在地质条件复杂、土层交替变化地区对钻孔灌注桩的施工提出了新的攻关课题[4-7]。

1 工程概况

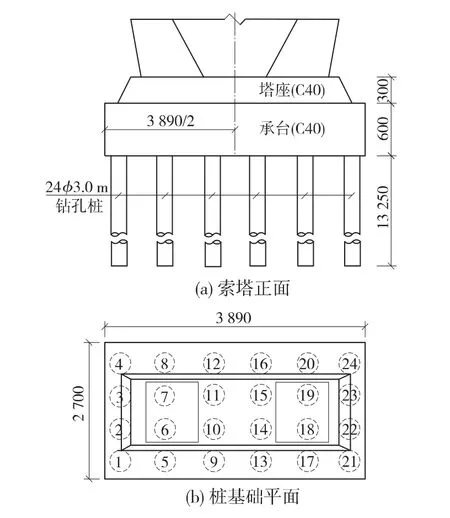

甬江左线特大桥位于浙江省宁波市,主桥采用(53+50+50+66+468+66+50+50+53)m钢箱混合梁斜拉桥,索塔采用钻石形,塔高177.91 m,桩基础采用24根φ3.0 m钻孔灌注桩,顺桥向4排,横桥向6排,纵向桩中心间距7.2 m,横向桩中心间距6.7 m,桩长132 m,孔深139.5 m,单根桩混凝土量达933 m3。索塔正面及桩基础平面见图1。

图1 索塔正面及桩基础平面(单位:cm)

桥址处地质结构复杂,表层为第四系杂填土、第四系全新统海积黏性土和淤泥质黏性土,其下为第四系上更新统冲海积黏性土和冲洪积砂类土,下伏基岩为白垩系下统馆头组泥质粉砂岩、燕山晚期火山岩玄武玢岩及燕山晚期前火山岩流纹斑岩。

结合宁波地区甬江左线特大桥主桥钻孔灌注桩钻孔施工情况,对“流塑状淤泥质黏土、斜坡岩面、弱风化流纹斑岩层”等复杂地质条件下的长大直径钻孔灌注桩成孔施工技术进行总结。

2 技术难点

甬江左线特大桥主桥桩基础钻孔灌注桩成孔施工主要技术难点如下。

(1)地面以下45 m均为流塑状淤泥质黏土,极易产生塌孔、缩径现象,成孔难度大。

(2)地质复杂,穿过淤泥质黏土、粉质黏土、粉砂、粉土、细沙、泥质粉砂岩、玄武玢岩、流纹斑岩,各种地层交替变化,部分桩穿过弱风化流纹斑岩28 m,钻进进尺缓慢,成孔时间长,塌孔风险大。

(3)P5主塔1~12号桩基础基岩为流纹斑岩,13~24号桩基础基岩为泥质粉砂岩,横向和纵向分布不均匀斜坡岩面,部分桩处于岩层分隔带上,钻机钻进稳定性和成孔垂直度控制难度较大。

3 关键施工技术

3.1 钢护筒施沉

钢护筒采用Q235钢板卷制,内径φ3.2 m,壁厚22 mm。为了减小钢护筒施沉过程中的阻力及防止钢护筒底口变形,钢护筒底口设置刃脚,并在底口以上50 cm范围内护筒外侧加焊22 mm厚钢板进行局部加强。为了减小在振动过程中振动锤夹钳部位钢护筒的变形,在每节钢护筒顶端加焊一圈高50 cm壁厚为22 mm的圆弧加强钢板。

钢护筒的准确沉放是保证钢护筒整体平面位置和垂直度的关键,用全站仪沿相互垂直的两个方向观测,确保垂直度符合要求。施沉时采用100t履带吊配合APE400B型双台联动振动锤施沉。在钢护筒施沉下放过程中,用全站仪沿相互垂直的两个方向全过程观测,随偏随纠。为进一步保证垂直度,钢护筒下沉采用双层定位导向架定位。导向架见图2。

3.2 机具配备

针对钻孔灌注桩直径大,钻孔超深,软弱地层厚度大等工程特点,选择ZJD4000型全液压动力头钻机(图3)、刮刀钻头和牙轮钻头反循环钻进成孔。该钻机动力强劲,适合大直径深孔。施工时配备直径3 m刮刀钻头在覆盖层中钻进,以保证钻孔垂直度;牙轮钻头在岩层中钻进,提高钻进效率。

图2 双层定位导向架

图3 ZJD4000型全液压动力头钻机

采用ZX-250型泥浆分离器,将钻渣从泥浆中强制分离,处理后的泥浆可循环回入孔内,不需要大型泥浆池沉淀。终孔时,孔内泥浆含砂率可降低至0.2%~0.5%。

由于钻机排渣方式为气举反循环。钻孔深度不同所需风量不等,每台钻机配备1台20 m3/min的电动压风机。

3.3 泥浆配制及控制技术

(1)PHP泥浆

采用PHP泥浆做为钻孔施工用浆,PHP泥浆又称聚丙烯酰胺不分散低固相泥浆,是通过在采用膨润土作为原料的基浆中加入PHP胶体制成。PHP泥浆主要材料为膨润土、聚丙烯酰胺(PAM)、纯碱(Na2CO3)和羟甲基纤维素(CMC)[8-10]。

(2)钻进时泥浆控制

黏土层泥浆控制。淤泥质黏土容易坍塌、缩孔,采用人工造浆和自身黏土造浆相结合的方式,泥浆比重可以达到1.23,含砂率控制在4%以内,黏度达到22~24 s。

砂层泥浆控制。砂层中对泥浆的要求更高,泥浆比重可以达到1.3,含砂率控制在6%以内,黏度达到24~28 s,增加泥浆的悬浮力,有效地提高泥浆的除砂效率。

砾石层泥浆控制。砾石层容易漏浆,导致穿孔,泥浆比重可以达到1.3,含砂率控制在4%以内,黏度达到22~24 s,提高泥浆的护壁作用。

基岩中泥浆控制。基岩钻进采用牙轮钻,在基岩中钻进泥浆比重不能太大也不能太小,太小会造成缩孔,甚至塌孔;太大会导致进尺缓慢、钻头刀具磨损严重,泥浆比重控制在1.2~1.25。

3.4 钻孔控制技术

在覆盖层中,钻机采用刮刀钻钻进,至岩层时更换牙轮钻头钻进至设计高程。钻孔时采用减压钻进,钻压不得超过钻具重力之和(扣除浮力)的80%,并保持重锤导向作用,保证成孔垂直度和孔形。

(1)流塑状淤泥质黏土层钻进

在流塑状淤泥质黏土层中,钢护筒长25.6 m,没有穿透淤泥层,钻进施工时极易造成塌孔,应采用低档慢速、大泵量、稠泥浆钻进,另外可提高孔内泥浆水头高度,使孔内外压力处于基本平衡状态,以免发生先扩孔后缩孔现象。

钻头采用双腰带四翼型刮刀钻,通水性能好,可防止钻头糊钻、包泥而扩大,提高孔径精度;钻头腰带宽30 cm,腰带间距离130 cm,使钻头不易挤到土层中,起到导正作用,提高钻孔垂直度。

(2)斜坡岩面钻进

根据地质资料,基岩的岩层在纵向和横向存在不同倾角的斜坡岩面,钻进时易发生斜孔现象,必须采取措施进行控制[11]。在进入基岩界面后,牙轮钻为平整型设计,而基岩界面存在不同程度的坡度,此时采用增大配重、增设扶正器和轻压慢速钻进等方式,待牙轮钻全界面进入岩层后再正常钻进。

依据地层阻力施加适当的配重,增大钻压比。同时,在钻头上部安装1根配重钻具,在配重钻具上安装配重,提高钻具自重,利用自重使钻杆成铅垂状态。

在孔深45 m和120 m位置设置扶正器钻具,减少钻具的自由变形长度,使钻具在重力作用下始终垂直向下。

根据岩层倾角程度,钻进时减压30%~40%,钻进速度控制在0.15~0.3 m/h。

(3)弱风化流纹斑岩层钻进

基岩强度高,采用焊齿牙轮钻头。在钻进过程中,牙轮在围绕钻头旋转中心进行公转的同时,轮壳还要围绕自身刀轴自传,不同的安装角度布置不同尺寸和锤角的牙轮,使之接近纯滚动,减少滑动现象,提高钻进效率。

3.5 清孔

采用气举反循环换浆进行清孔。

(1)一次清孔

钻孔深度达到设计要求时,利用钻机自身泥浆循环系统进行清孔。清孔时将钻具提起约30 cm,钻头不停转动,泥浆循环不断进行,将附着于护筒壁的泥浆清洗干净,并将孔底钻渣及泥砂等沉淀物清除。

(2)二次清孔

由于钢筋笼的连接时间较长,钻孔较深,孔内沉渣会很厚,采用气举反循环清孔。灌注混凝土前,第二次清孔利用导管内安装风管以增大风速,通过反循环高速气流将孔底沉渣托举而出完成二次清孔。

3.6 成孔质量检测

一次清孔结束后,利用JL-IUDS(B)智能超声成孔质量检测仪器检测成孔质量。JL-IUDS(B)智能超声成孔质量检测仪是根据超声原理检测成孔质量的专用设备,检测结果孔深、孔径、孔形、垂直度均满足规范和设计要求。

4 事故处理

在“流塑状淤泥质黏土、斜坡岩面、弱风化流纹斑岩层”等复杂地质条件下易发生塌孔、钻具脱落等孔内事故[12]。4号孔钻至桩底高程-129.5 m时发生塌孔,同时发现施工平台下方塌空,为了避免钻机随着施工平台塌陷,及时移开钻机。为了不影响其他孔施工,对4号孔进行回填,回填物为粗砂和瓜子片石。牙轮钻埋置在-129.5 m深处,钻杆连接钻头露至地面。

4.1 原因分析

所处地质复杂,地表为厚度35 m的软塑或流塑状土层,钢护筒长度设计为25.6 m。据调查,4号孔所处原来为一淤泥池塘,局部地质与其他位置不同。另外,根据钻进过程中发现有朽木、瓷砖等回填杂物。综上,4号孔所处地质在25~35 m范围内有不稳定层,是造成塌孔的主要原因。

该孔钻至-118 m时进入弱风化岩层后,进尺较为缓慢,每天仅为0.5~1 m,钻至设计高程时间为1个月。另外成孔前入弱风化岩层地质需设计根据现场渣样确认(从现场取样到设计计算确认需要5~7 d)。因此,成孔时间长也是导致塌孔的另一重要原因。

4.2 处理方法

根据现场实际情况,制定了“稳定土体、提高平台承载力、导管配合气举反循环系统清孔、控制置换泥浆参数”的处理原则。

(1)稳定土体。对4号孔回填后,为了稳定周边土体,调整施工顺序,先完成周边3号、7号和8号孔的灌注施工。另外,在4号孔周边采用水泥浆液进行注浆加固。

(2)提高平台承载力。为了提高4号孔施工平台的承载力,对4号孔周边坍塌处采用黄黏土填实,并采用水泥搅拌桩提高平台承载力。顶部换填1 m厚塘渣,上面铺设双层钢筋网片,同时4号孔钢护筒周边利用型钢与已成桩的3号、7号和8号连接成整体,最后浇筑50 cm厚混凝土。

(3)导管配合气举反循环系统清孔。利用内径240 mm的导管配合气举反循环系统对4号孔进行清孔,期间密切观察出渣情况。导管在孔内沿钻杆四周进行清孔,并用测锤法量测孔深,判断清孔效率。清孔至钻具稳定器处,换上钻机钻杆通风,从钻杆内进行清渣。待钻机能够带动钻具时,将钻具提出,完成清孔。

(4)控制置换泥浆参数。由于回填孔自身造浆功能较弱,在泥浆池或者其他孔内进行配制PHP泥浆,换置入4号孔内。针对泥浆的比重、黏度、含砂率和胶体率等重要指标实行全过程监测。

通过以上有效措施,成功地把埋置在-129.5 m处的牙轮钻提取出来,并顺利完成灌注成桩。

5 结语

甬江左线特大桥主桥钻孔桩采用ZJD4000型全液压钻机,气举反循环回旋钻进成孔,通过不同的地层采用不同性能的泥浆及钻进控制技术的应用,成功解决了复杂地质条件下长大钻孔灌注桩成孔及塌孔事故处理等技术难题。

[1]张忠亭,丁小学.钻孔灌注桩设计与施工[M].北京:中国建筑工业出版社,2006.

[2]史佩栋.深基础工程特殊技术问题[M].北京:人民交通出版社,2004.

[3]中华人民共和国铁道部.TB10203-2002铁路桥涵施工规范[S].北京:中国标准出版社,2002.

[4]杨楚荣.深水大直径钻孔桩施工技术[J].建筑,2009(21):46-48.

[5]张建新.武宁大桥深水基础钻孔灌注桩施工技术[J].铁道标准设计,2006(1):64-66.

[6]李中,黄荻.桥梁桩基施工关键技术研究[J].山西建筑,2009(02):317-318.

[7]盛焰华,宁奇,杨云川,李德坤.长寿长江大桥大直径钻孔桩施工方法[J].铁道标准设计,2003(S1):125-127.

[8]瞿志军.大直径长桩钻孔泥浆制备及控制[J].中国市政工程,2009(1):50-51.

[9]王建军,彭振斌,刘睦峰,彭文祥.复杂岩层钻孔灌注桩泥浆选型试验研究[J].中南大学学报:自然科学版,2010(2):673-678.

[10]张雄文,管义军,周建华.PHP泥浆在桥梁超长超大直径钻孔灌注桩施工中的应用[J].岩石力学与工程学报,2005(14):2571-2575.

[11]孙义俊,尹起亮.复杂地质条件下的大口径钻孔灌注桩成孔[J].桥梁建设,2004(6):45-46.

[12]张玉娥,白国燕.钻孔灌注桩塌孔事故分析及处理[J].铁道标准设计,2001(7):34-34.