化学吸收法CO2捕集解吸能耗的分析计算

2013-08-02张克舫刘中良王远亚李艳霞

张克舫,刘中良,王远亚,李艳霞

(1 北京工业大学环境与能源工程学院,北京 100124;2 中国石油大学(华东)储运与建筑工程学院, 山东 青岛 266580)

温室气体的过量排放造成全球范围内气温变暖,在所有温室气体中,CO2排放量最大,其对温室效应的贡献超过了60%[1],因而必须控制CO2的排放。化学吸收法是目前技术上最为成熟、工业上应用最广泛的烟气中CO2捕集的主要方法,典型的化学吸收法主要是以K2CO3水溶液或乙醇胺类的水溶液为吸收溶剂,这种方法对CO2的捕集效果较好,技术较成熟。但由于CO2解吸能耗大(或溶液再生耗能大)、吸收剂的降解和腐蚀设备,都会造成CO2捕集成本较高、存在棘手的经济效益问题,特别是化学吸收法的解吸能耗过高[2-3],已经成为化学吸收法的主要制约瓶颈。为此,世界各国研究者从新吸收剂开发、吸收解吸装置性能、过程优化和工艺改进等方面开展了大量的研究工作。

在吸收剂富液热再生过程中,一般采用水蒸气来加热富液,使其中的 CO2解吸出来,富液再生时所需的热量也就是解吸CO2所需要的热量。关于化学吸收法CO2捕集工艺解吸能耗的确定方法,主要有近似公式估算法、实验测定法以及软件模拟法。Sakwattanapong等[4]通过实验测定了MEA及其混合溶液的再沸器热负荷,给出了再沸器热负荷与贫液和富液的负载、溶液的性质和浓度等过程参数的图线关系[4]。并将再沸器解吸热负荷分为三部分:解吸反应热、将溶液加热到再沸器温度所吸收的显热、水的汽化热。分别计算出解吸反应热和溶液吸收的显热,剩下的一项即水的汽化热也是通过实验测得的再沸器解吸热负荷减去解吸反应热和溶液显热计算得到。利用Aspen、Hysys 等软件模拟CO2捕集工艺的文献较多,Freguia 和Rochelle[5]也将解吸能耗分为三部分:解吸反应热、将液体吸收剂加热到再沸器温度所吸收的热量、解吸出的水的汽化热,其中水的汽化热是通过模拟得到出的解吸热负荷减去前两项(即解吸反应热和溶液显热)计算得到的。Alie等[6]用Aspen Plus软件模拟MEA基本流程,模拟结果表明,当贫液CO2负载为0.25 mol CO2/molMEA 时,解吸能耗值最小。Sigh 等[7]利用Aspen Plus 和Hysys 软件进行了模拟分析了解吸能耗,Jassim 等[8]模拟了贫液负载对系统能耗的影响,也得到了相似的规律。Abu-Zahra 等[9]利用Aspen Plus 软件的RADFRAC 子程序,分析了MEA 溶液浓度、贫液负载、解吸塔操作压力和贫液温度对解吸热耗的影响。分析与优化结果表明,当贫液负载为0.3 molCO2/molMEA、MEA 浓度为40%、解吸塔操作压力为210 kPa 时,解吸热耗最小,为3.01 GJ/tCO2,耗电量为182 kW·h/tCO2。 Oyenekan 等[10]利用Aspen Custom Modeler(ACM),模拟了贫液负荷对系统总功耗(热耗与电耗)的影响,也显示了相似的规律。

与Aspen、Hysys 等商业软件相比,采用能耗计算公式确定解吸能耗更具有快捷性和普适性。目前的CO2捕集解吸能耗都是估算公式,计算结果各有差异。本文作者采用Leites、晏水平、王海波等能耗估算公式,对年产量100 万吨的CO2捕集系统的能耗进行计算,与能量守恒推导得到的能耗计算公式与结果进行了对比分析,并提出了降低解吸总能耗的有效措施。

1 能耗近似公式

1.1 Leites 等能耗近似公式

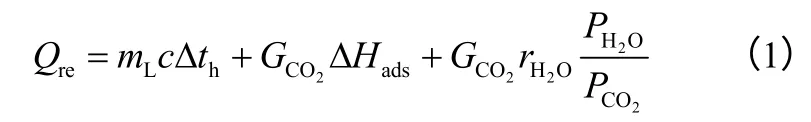

Leites 等[11-12]给出了再生能耗近似公式,即 式(1)。

式中,mL为溶液的流量,kg/s;c 为吸收剂溶液的比热容,kJ/(kg·K);Δth为富液再生时的升温幅度,K;GCO2为生产的CO2流量,molCO2/s;ΔHads为单位 CO2所需的解吸反应热,kJ/mol CO2;rH2O为水的汽化潜热,kJ/mol;Ф 为回流比。

解吸单位CO2所需要的解吸耗热qre为式(2)。

式中,Δx 为吸收液的实际CO2负载能力,mol CO2/mol MEA。可以分析出,式(2)中第一项的单位或量纲与其它两项不同,因此文献[11]与文献[12]原文中的计算式(2)应更正为式(3)。

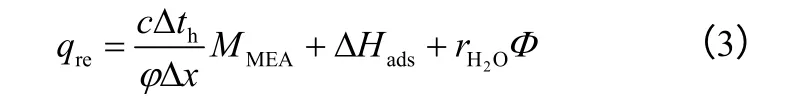

式中,φ 为吸收液中活性成分的质量分数,%;MMEA为吸收液中活性成分的摩尔质量,kg MEA/molMEA。

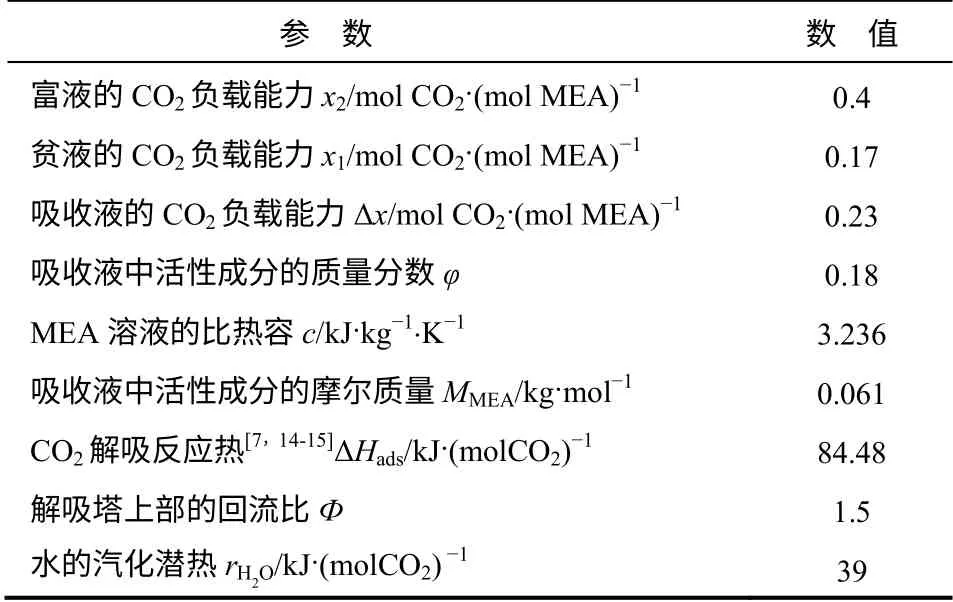

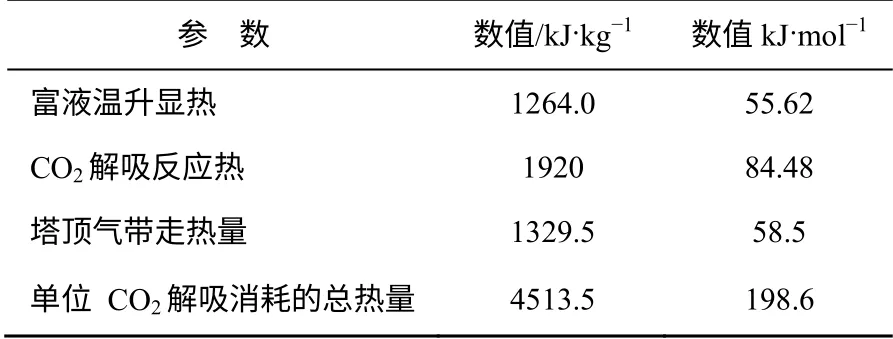

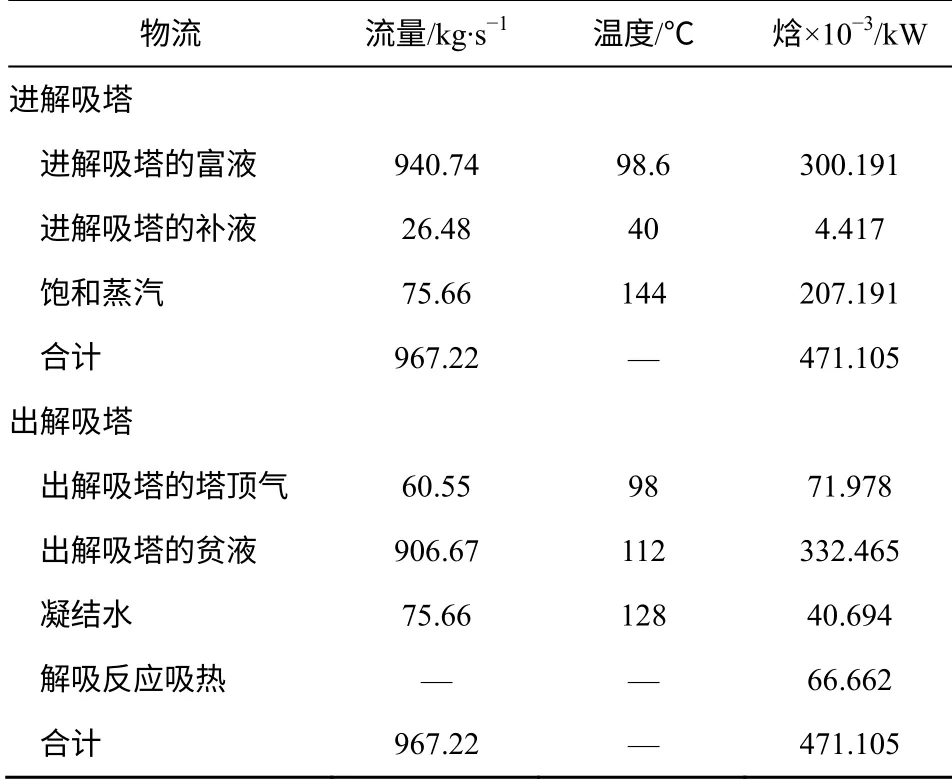

Erga 也给出了每生产1 mol CO2所需要的解吸能耗,解吸能耗的形式与式(1)基本相同[13]。利用式(3)估算年产量为100 万吨CO2的解吸能耗时,计算数据如表1 所示。当富液在解吸塔中从98.6℃加热到112℃时,解吸能耗计算结果如表2所示。

由表2 可知,单位CO2解吸消耗的总热量为206.87 kJ/molCO2= 4701.59 kJ/kgCO2。年产量为100万吨的CO2捕集系统CO2的生产量为34.89 kg/s,则CO2解吸过程消耗的总热量为164.04 ×103kW。

表1 解吸能耗计算基础数据

表2 Leites 公式解吸能耗计算结果

1.2 晏水平等能耗近似公式

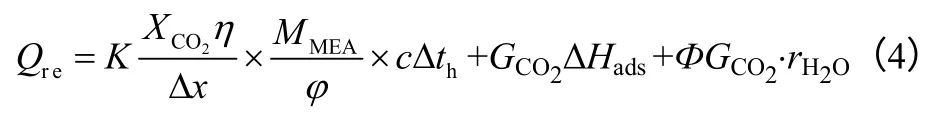

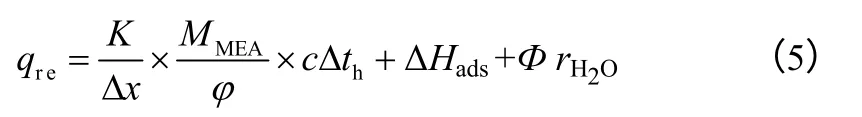

晏水平等[16]给出了膜吸收工艺的再生能耗,富液再生时所需的热量(不考虑再生过程中热量损失)包括富液升温显热、解吸反应热以及从解吸塔排出的塔顶气所带走的热量,即式(4)。

文献[16~18]采用式(4)计算化学吸收法的解吸能耗,则单位CO2的解吸能耗为式(5)。

式中,K 为循环倍率,一般可取1.0~2.0[19];XCO2为烟气中CO2的摩尔流量,mol CO2/s;η 为CO2的脱除率,%;GCO2为CO2的产量,mol CO2/s,GCO2=ηXCO2。

能耗计算基础数据见表1,采用式(5)计算的100 万吨CO2的解吸能耗结果如表3 所示。

1.3 王海波等能耗近似公式

王海波等[14]认为,在CO2解吸过程中,富液解吸CO2所需的总热量Qre包括富液升温显热 Qrs、MEACOO 分解所需要的反应热Qads以及富液汽化潜热Qg,即式(6)。

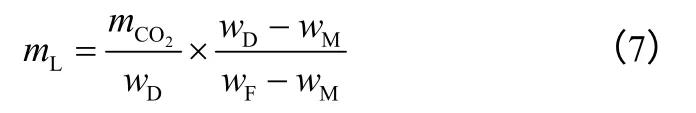

富液温升显热Qrs(Qrs=mLcΔth)、解吸反应热Qads和 Qg的计算公式与晏水平等的完全相同,但富液循环量mL(kg/s)的计算公式为式(7)。

式中,wD为CO2产品质量分数,%;wM为贫液中CO2质量分数,%;wF为富液中CO2质量分数,%;mCO2为CO2的产量,kgCO2/s。

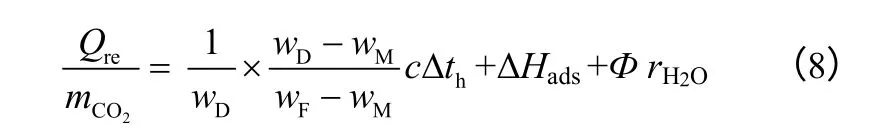

则回收单位 CO2所需的单位能耗(kJ/ kgCO2)为式(8)。

式(8)中的ΔHads和Ф rH2O的单位为kJ/kg。年产量100 万吨的捕集系统的CO2产品的质量分数wD=93.42%,贫液中CO2的质量分数wM=1.92%,富液中CO2的质量分数wF=5.28%。表4 是式(8)的能耗计算结果。

表4 王海波公式解吸能耗计算结果

2 能量平衡法推导的能耗公式

Leites、晏水平、王海波等这些解吸能耗估算公式形式相似,都是人为地将解吸总能耗分为三部分,即解吸CO2所需的反应热、富液升温所需的显热、水汽化吸收的热量。但在文献中都是直接给出估算公式,分析了吸收剂质量浓度、溶液的再生度、贫富液换热器的性能对解吸能耗的影响,优化了解吸能耗最小时的捕集操作参数。那么,解吸总能耗由三部分组成的依据是什么?捕集系统在最优化的操作参数下工作,解吸能耗是最小的,是否还能进一步降低解吸能耗?或在吸收剂性质、吸收装置性能、贫富液换热器的性能一定时,怎样进一步减少解吸能耗?本文作者从质量守恒和能量守恒出发,推导出了化学吸收法CO2解吸能耗计算公式的另一表达方式,并分析了解吸能耗中各项能耗的大小。通过推导出的解吸能耗公式的分析,即使收剂质量浓度、溶液的再生度、贫富液换热器的性能一定,仍能进一步降低解吸总能耗,并提出了进一步降低解吸总能耗的有效措施。

2.1 能耗公式的推导

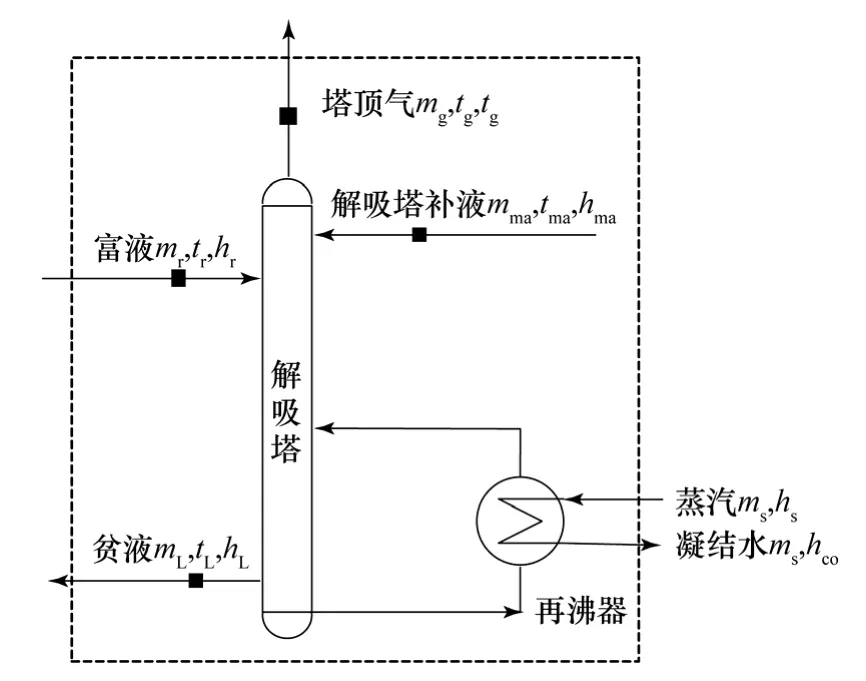

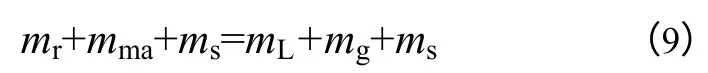

解吸过程在解吸塔中进行,在再沸器中对溶液加热使得CO2从MEA 溶剂中解吸出来,因此取解吸塔和再沸器为研究对象,如图1 所示,根据质量 守恒得到式(9)。

图1 解吸过程能量分析模型

式(9)中,mr为进解吸塔的富液流量,kg/s;mma为解吸塔补液流量,kg/s;ms为饱和蒸汽流量,kg/s;mL为离开解吸塔的贫液流量,kg/s;mg为离开解吸塔的塔顶气(CO2,H2O)流量,kg/s。

根据能量平衡,进入解吸塔热焓=离开解吸塔热焓+解吸反应热,即式(10)。

式中,Qads为解吸反应热,kW;hs、hr、hma、hco、hL、hg分别为蒸汽比焓、富液比焓、进入解吸塔的补液比焓、凝结水比焓、贫液比焓、离开解吸塔的塔顶气(CO2,H2O)比焓,kJ/kg。

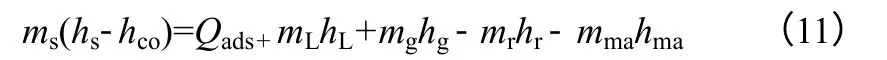

联立式(9)和式(10)得式(11)。

ms(hs-hco)为水蒸气在再沸器中放出的热量,即CO2解吸过程的解吸能耗,以Qre表示,则为式(12)。

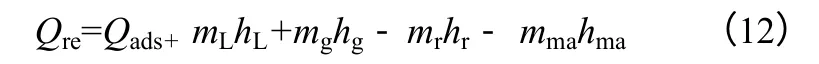

将mL=mr+mma-mg代入(12)式中,整理得 式(13)。

式(13)中,mr(hL-hr)为富液从进解吸塔比焓被加热到贫液比焓所吸收的热量,以Qrs表示;mma(hL-hma)为解吸塔补液从进解吸塔比焓被加热到贫液比焓所吸收的热量,以Qma表示;mg(hg-hL)= mghg-mghL,其中mghg为塔顶气(CO2,H2O)离开解吸塔带走的能量,以Hg表示。mghL=mgcLtL是塔顶气在贫液温度下的焓值,以HgL表示。

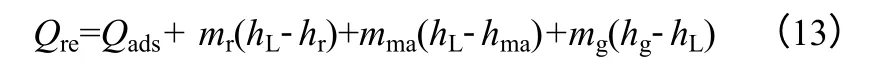

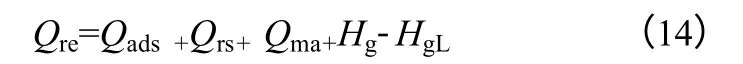

则式(13)可表示为式(14)。

式(14)中,Qrs=mr(hL-hr)=mr(cLtL-crtr)

Qma=mma(hL-hma)=mma(cLtL-cmatma)

Hg-HgL=mghg-mghL=mgcgtg-mgcLtL

式中,cL、cr、cma、cg分别为贫液、富液、补液、塔顶气的比热容,kJ/(kg·K)。若cL≈cr,则Qrs=mrcr(tL-tr),即Qrs为富液在解吸塔中温升到解吸温度所吸收的显热。若cL≈cma,则Qma=mmacma(tL-tma),即Qma为解吸塔补液温升到解吸温度所吸收的显热。

Hg-HgL=mgcgtg-mgcLtL反映了塔顶气从贫液状态加热到气体状态所吸收的热量。虽然离开解吸塔的塔顶气温度低于贫液温度,但塔顶气是以气相离开解吸塔的,即塔顶气中的H2O 是水蒸气状态,因而Hg-HgL=mgcgtg-mgcLtL为正,且包含了塔顶气中的水蒸气部分从液态加热到气态所吸收的热量。

由式(14)可知,解吸总能耗由四部分能耗组成:CO2解吸反应热、富液在解吸塔中温升到解吸温度所吸收的显热、解吸塔补液温升到解吸温度所吸收的显热、塔顶气从贫液状态加热到离开解吸塔状态所吸收的热量(塔顶气离开解吸塔带走的焓减去塔顶气在贫液温度下的焓)。

2.2 解吸总能耗分析

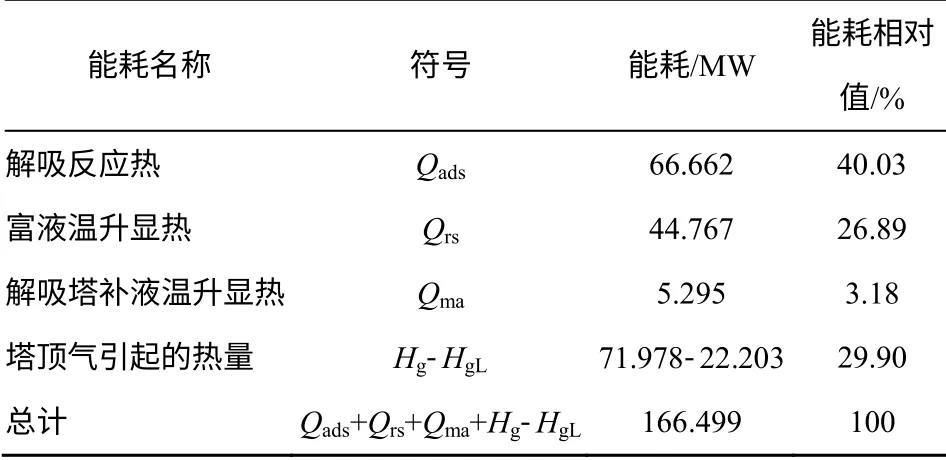

一年产量为100 万吨CO2的捕集纯化、驱油封存示范工程即将在某发电厂投产运行,捕集系统的设计工艺参数已通过Aspen Plus 软件优化得到,根据其CO2捕集工艺的节点参数,将进入、离开解吸塔的物流及能量列于表5 中。

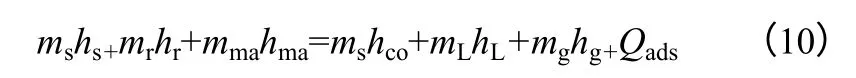

根据表5 的物流和能量数据,计算出解吸塔耗能的各项能耗列于表6 中,解吸总能耗为166.499 MW,CO2产量为34.89 kg/s,则单位产量CO2的解吸能耗为4772.1 kJ/kgCO2。

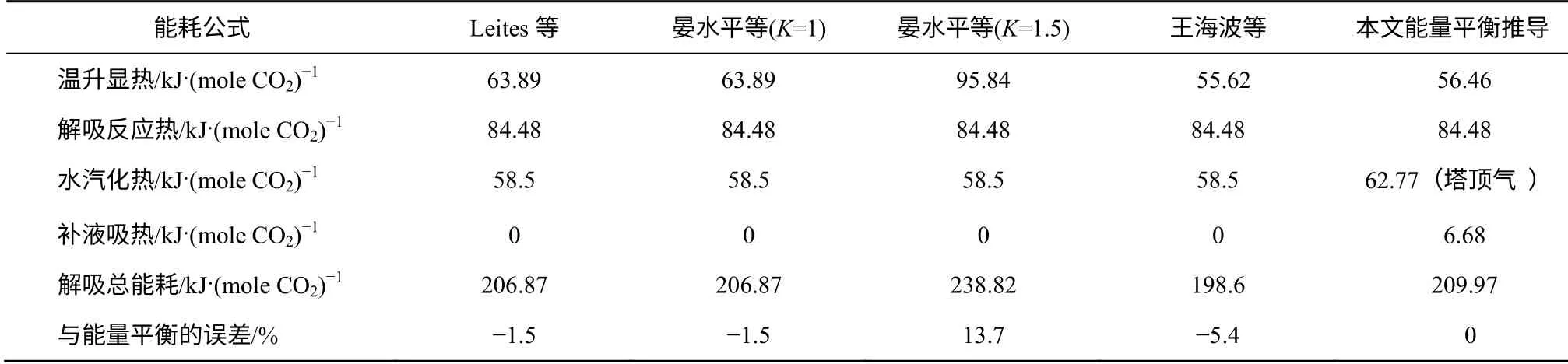

2.3 能耗计算结果对比

表7 中,本文作者推导的能耗计算公式是根据解吸塔中的能量守恒推导出来的,能耗计算结果是比较准确的。但计算公式中涉及富液、贫液在不同温度下的比热容的确定,涉及贫液、富液、解吸出的塔顶气的流量等设计或运行参数,而设计前这些参数未知,因此推导的能耗计算公式适用于设计后或运行时的能耗计算。

表5 100 万吨/年产量解吸塔的物流及能量

表6 100 万吨/年产量解吸过程各项能耗

王海波计算公式中涉及到溶液中CO2质量分数,因此适用于设计后或运行时的能耗估算。计算结果小于能量平衡法推导的结果,误差5.4%;在溶液中CO2负载确定的情况下,Leites 和晏水平公式中只涉及一些经验系数和烟气参数,因此在捕集工艺设计前,可以通过公式估算解吸能耗,估算出的能耗小于能量平衡结果,误差为1.5%,估算精度 较高。

与式(3)相比,式(4)中考虑了溶液的循环倍率K。当K=1 时,式(4)与式(3)完全相同,估算的能耗误差较小,证明了估算式(3)的合理性。因为晏水平公式考虑了实际工艺中循环倍率的大小,因此能耗估算公式的适用性很强。采用晏水平估算公式时,应根据实际工艺明确捕集系统的循环倍率和比热容,才能得到比较可靠的估算结果。

3 降低解吸总能耗的有效措施

CO2捕集系统中,CO2解吸过程所需的热量为Qre=Qads+Qrs+Qma+Hg-HgL。由此可见,要降低捕集系统的能量消耗量,降低解吸能耗Qre,可以从以下4 个方面入手。

表7 解吸能耗结果对比

3.1 降低解吸CO2 所需的反应热Qads

反应热是促进吸收剂与CO2形成的弱联结化合物分解所需的热量,这主要取决于溶液性质、解吸塔的装置性能、解吸过程的工艺水平。要进一步降低40.03%的解吸反应热能耗率,需要改良或研发新溶液、改进吸收和解吸塔的装置性能、改进解吸工艺和优化操作参数等。

3.2 降低塔顶气带走的热量Hg

由表6 可知,塔顶气引起的能耗占29.9%,比例较大,原因是解吸出的塔顶气(CO2,H2O)中含有一定量的水蒸气,水蒸气从富液中蒸发出来需要吸收大量的汽化潜热。而在解吸塔中解吸出CO2是捕集系统的最终目的,因此可行的措施不是减少塔顶气的流量,而是采取有效措施减少塔顶气中水蒸气的含量,或合理回收塔顶气带走的这部分热量。

3.3 降低富液升温所需显热Qrs

降低解吸能耗Qre,最直接的方法就是提高富液进口温度,降低富液升温所需显热Qrs。富液在贫富液换热器中被加热到98.6 ℃,富液在解吸塔中再被加热到解吸温度112 ℃,还需要吸收44.767 MW 的温升显热,富液温升吸收的热量全部由蒸汽提供,占蒸汽热量的26.89%。可见,要降低捕集系统的蒸汽消耗量,减少富液温升吸热是一个很有效的方法。而且富液进解吸塔温度越高,富液在解吸塔的吸热量越少,再沸器消耗的热量越少,节能效果越好。因此可以采取有效措施,回收系统的余热来加热富液,使富液进解吸塔的温度尽可能地提高到解吸 温度。

CO2解吸捕集系统的余热很多,例如塔顶气带走的热量、凝结水排放的热量、压缩机级间冷却热、制冷系统排热等,也可以利用太阳能。可采用热泵等余热回收技术,使这些中温或低温余热升温到较高的温度,进一步加热进解吸塔的富液。

3.4 降低补液升温所需显热Qma

在解吸塔中,40 ℃的解吸塔补液被加热到解吸温度112 ℃,需要吸收的热量5.295 MW,全部由蒸汽提供,占蒸汽能耗的3.18%。可见,提高解吸塔补液进解吸塔的温度,也能降低捕集系统的蒸汽消耗量。这也可以通过回收利用系统的余热,使解吸塔补液进解吸塔的温度尽可能地提高到解吸 温度。

4 结 论

(1)根据质量与能量守恒原理,推导出化学吸收法CO2捕集工艺解吸总能耗的计算通式。根据年产量100 万吨CO2的捕集工艺流程的节点参数,分析计算了解吸能耗中各项能耗的大小。

(2)本文作者推导的能耗计算公式的能耗计 算结果准确,适用于设计后或运行时的能耗计算。在捕集工艺设计前,可采用Leites、晏水平、王海波等估算公式估算解吸能耗。其中晏水平公式考虑了实际工艺中循环倍率的大小,因此能耗估算公式的适用性很强,循环倍率和比热容取值偏差不大时,估算精度较高。

(3)改良或研发新溶液、改进装置性能、改进解吸工艺和优化操作参数等,可以减少解吸总能耗。在吸收剂质量浓度、溶液的再生度、贫富液换热器的性能一定时,可采用热泵等余热回收技术,回收捕集系统塔顶气、凝结水等余热,进一步加热富液、解吸塔补液,以降低捕集工艺解吸总能耗,从而减少CO2捕集消耗的蒸汽量。

[1] Working Group III of the Intergovernmental Panel on Climate Change (IPCC). Mitigation of Climate Change. IPCC’s fourth assessment report (AR4)[M]. Cambridge,United Kingdom:Cambridge University Press,2007.

[2] Chakma A. CO2capture process opportunities for improved energy efficiencies[J]. Energy Conversion and Management,1997,38(S):51-56.

[3] Rao A B. A technical,economic and environmental assessment of amine-based CO2capture technology for power plant greenhouse gas control[J]. Environment Science and Technology,2002,36(20):4467-4475.

[4] Sakwattanapong R,Aroonwilas A,Veawab A. Behavior of reboiler heat duty for CO2capture plants using regenerable single and blended alkanolamines[J]. Industrial and Engineering Chemistry Research,2005,44(12):4465-4473.

[5] Freguia S,Rochelle G T. Modeling of CO2capture by aqueous monoethanolamine[J]. AIChE Journal,2003,49(7):1676-1686.

[6] Alie C,Backham L,Croiset E,Douglad P L. Simulation of CO2capture using MEA scrubbing:A flowsheet decomposition method[J]. Energy Conversion and Management,2005,46:475-487.

[7] Sigh D,Croiset E. Techno-economic study of CO2capture from an existing coal-fired power plant:MEA scrubbing vs. O2/CO2recycle combustion[J]. Energy Conversion and Management,2003,44(19):3073-3091.

[8] Jassim M S,Rochelle G T. Innovative absorber/stripper configuration for CO2capture by aqueous monoethanolamine[J]. Ind. Eng. Chem. Res.,2006,45:2465-2472.

[9] Abu-Zahra M R M,Schneiders L H J,Niederer J P M,et al. CO2capture from power plants. Part I. A parametric study of the technical performance based on monoethanolamine[J]. International Journal of Greenhouse Gas Control,2007,1(1):37-46.

[10] Oyenekan B A,Rochelle G T. Energy performance of stripperconfigurations for CO2capture by aqueous amines[J]. Ind. Eng. Chem. Res.,2006,45:2457-2464.

[11] Leites I L. The Thermodynamics of CO2solubility in mixtures monoethanolamine with organic solvents and water and commercial experience of energy saving gas purification technology[J]. Energy Convers. Mgmt.,1998,39(16-18):1665-1674.

[12] Leites I L,Sama D A,Lior N. The theory and practice of energy saving in the chemical industry:Some methods for reducing thermodynamic irreversibility in chemical technology processes[J]. Energy,2003,28:55-97.

[13] Erga O,Juliussen O,Lidal H. Carbon dioxide recovery by means of aqueous amines[J]. Energy Convers. Mgmt.,1995,36(6-9):387-392.

[14] 王海波,廖昌建,刘忠生,等. MEA 溶液捕集CO2工艺优化及能耗分析[J].炼油技术与工程,2012,42(6):11-14.

[15] 李青,余云松,姜钧,等. 基于热泵技术的化学吸收法二氧化碳捕集系统[J]. 高等化学工程学报,2010,24(1):29-34.

[16] 晏水平,方梦祥,王金莲,等. 烟气CO2吸收分离工艺再生能耗的分析与模拟[J]. 动力工程,2007,27(6):969-974.

[17] 刘炳成,李停停,张煜,等. MEA/DEA 化学法捕集电厂烟气CO2系统再生能耗分析[J].太原理工大学学报,2010,41(5):608-611.

[18] 骆永国. 基于热泵技术的MEA 法CO2捕集系统模拟分析[D]. 青岛:山东科技大学,2011.

[19] 刘天齐. 三废处理工程技术手册——废气卷[M]. 北京:化学工业出版社,1999.