基于Pro/E的ATC用平面槽凸轮自动化设计

2013-07-19曹西京郭炎伟

刘 锴,曹西京,郭炎伟

(1.陕西科技大学 机电学院,陕西 西安 710021;2.陕西省机电工程学校,陕西 咸阳 712025;3.陕西工业职业技术学院,陕西 咸阳 712000)

0 引言

传统的设计ATC用平面槽凸轮曲线的方法有图解法和解析法两种,但这两种方法设计出的凸轮精度比较低,且不便于实现凸轮三维模型的计算机辅助设计,效率不高。本文以修正正弦运动规律为例,基于逆向思维,首先推导出平面槽凸轮摆杆滚子的中心轨迹方程和凸轮转角与摆杆摆角之间的关系式,然后以此为依据编写出基于Pro/E的槽凸轮摆杆滚子的中心轨迹程序,最后再利用Pro/E强大的曲线功能进行槽凸轮曲线的精确设计,并进行凸轮三维模型的建立。

1 平面槽凸轮摆杆滚子中心轨迹曲线的理论计算

1.1 平面槽凸轮摆杆滚子中心轨迹方程的建立

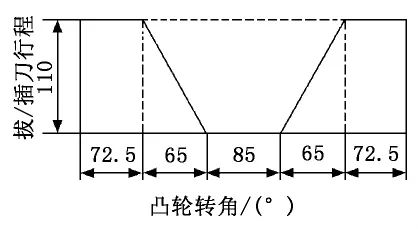

图1为ATC用平面槽凸轮工作循环图。根据相关因素,确定凸轮的基圆半径为32mm,滚子半径为9mm,摆杆的长度l=49.22mm,摆杆旋转中心到凸轮中心的距离a=66.38mm,摆杆的最大摆角ψz=35.49°。

图1 槽凸轮工作循环图

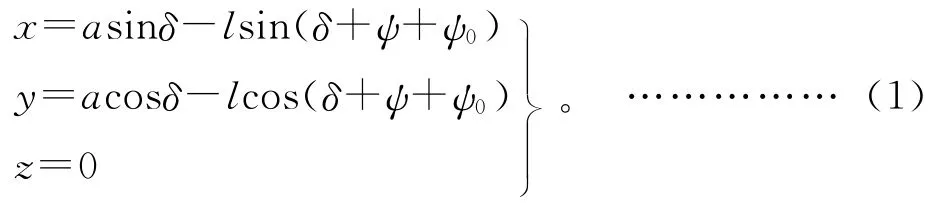

图2为平面槽凸轮机构简图,其中B为槽凸轮滚子中心,其轨迹方程为:

其中:δ为凸轮的转角;ψ为摆杆的摆角;ψ0为摆杆的初始角。

图2 平面槽凸轮机构简图

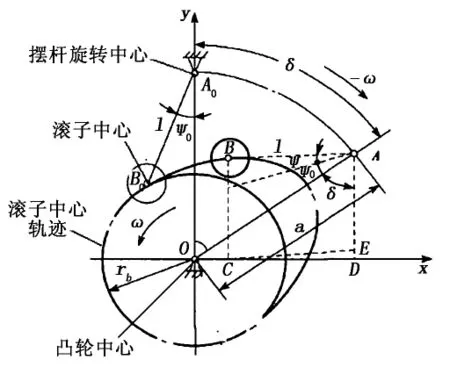

1.2 从动杆摆角与凸轮转角之间关系式的建立

要利用滚子中心的轨迹方程曲线来作为槽凸轮建模的依据,首先应根据已知的运动规律找出方程中凸轮转角与摆杆摆角之间的关系。

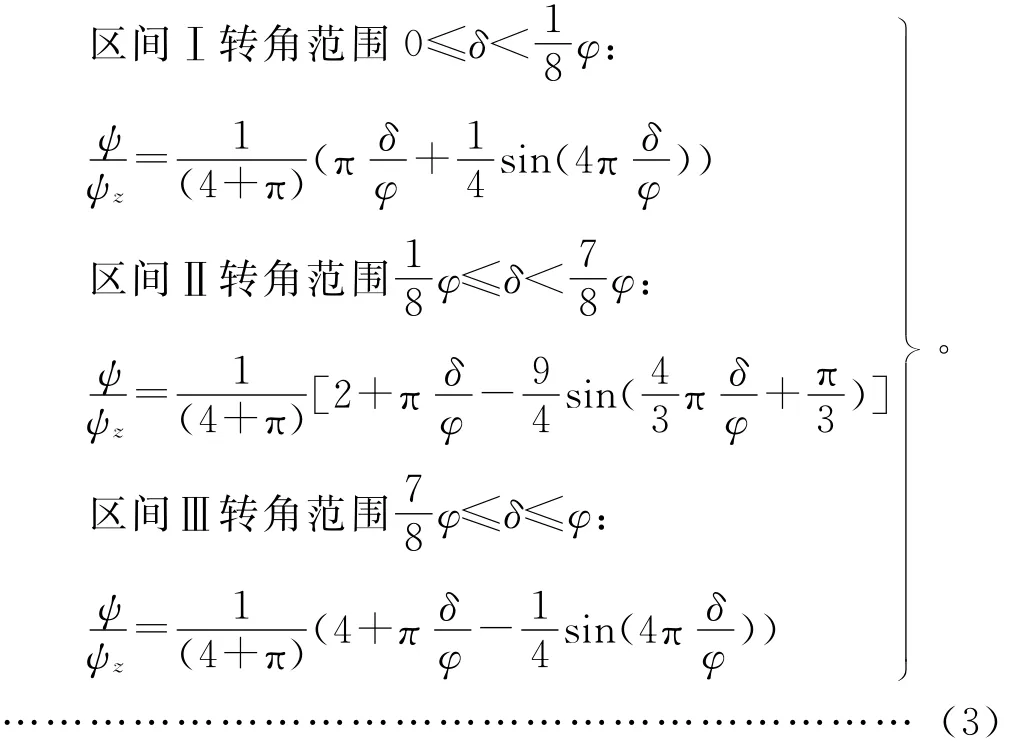

对于凸轮机构的运动规律的要求是千差万别的,为便于研究这些运动规律的共同特性,常常把输入量时间t、位移s等运动参数进行无因次化处理,变成大写字母表示的相应的无因次量,其定义为。其中,t为升程或回程的总时间;h为总位移。无h因次时间T和无因次位移S与具体的升程或回程总时间th或总位移h无关,在0~1范围内变化。修正正弦运动规律曲线参数的位移关系式如下:

把式(2)中的时间T和升程S转换成转角δ和摆角ψ的无因次量,即则可得出平面槽凸轮转角δ、摆杆摆角ψ与凸轮动程角φ、摆杆总摆角ψz之间的关系式:

2 基于Pro/E的凸轮摆杆滚子中心轨迹程序的编制

在前面所推导出的式(1)和式(3)基础上,结合Pro/E关系方程式建立的条件,就可以得出相应的槽凸轮滚子中心轨迹曲线程序。为了避免当凸轮参数变化时必须重新进行建模的弊端,编程时直接采取了参数化方式。这样当凸轮需要改变时,只需修改相应参数值,凸轮实体就会自动改变。

2.1 凸轮的已知条件和驱动参数

凸轮的已知条件和驱动参数如下:

h=20 //槽凸轮槽深度,mm

b=86 //凸轮的宽度,mm

d=180 //凸轮基体的直径,mm

l=37.44 //摆杆长度,mm

a=55.24 //中心距,mm

rb=30 //基圆半径,mm

ψ0=39 //摆杆最大摆角,(°)

rg2=10 //槽凸轮滚子半径,mm

r0=12 //凸轮中央圆孔半径,mm

δ1=65 //凸轮升程转角,(°)

δ2=85 //凸轮远休止角,(°)

δ3=65 //凸轮回程转角,(°)

δ4=145 //凸轮近休止角,(°)

z=—43 //凸轮理论轮廓曲线z坐标值

φ0=acos((l*l+a*a-rb*rb)/(2*l*a)) //摆杆初始角度,(°)

2.2 升程段(δ1=65°)第Ⅰ区间曲线程序

根据前面推导出的数学关系及Pro/E方程表达式的创建要求,可得出对应的程序如下:

a1=72.5 //凸轮起始角,(°)

b1=72.5+1/8*δ1 //凸轮终止角,(°)

δ=a1*(1-t)+b1*t

je=δ-72.5 //凸轮中间角变量,(°)

ψ=ψ0/(4+pi)*(pi*je/δ1-1/4*sin(4*180*je/δ1)) //摆杆摆角,(°)

x=a*sin(δ)-l*sin(δ+ψ+φ0) //理论轮廓曲线x坐标值,mm

y=a*cos(δ)-l*cos(δ+ψ+φ0) //理论轮廓曲线y坐标值,mm

z=-43 //理论轮廓曲线z坐标值,mm

Pro/E系统记事本中的数学表达式δ=a1*(1-t)+b1*t保证凸轮升程段(δ1=65°)第Ⅰ区间转角δ从72.5到72.5+1/8*δ1逐渐变化,以此类推,后面情况相同。

2.3 升程段(δ1=65°)第Ⅱ区间曲线程序

第Ⅱ区间曲线程序如下:

a2=72.5+1/8*δ1

b2=72.5+7/8*δ1

δ=a2*(1-t)+b2*t

je=δ-72.5

ψ=ψ0/(4+pi)*(2+pi*je/δ1-9/4*sin(4/3*180*je/δ1+60))

x=a*sin(δ)-l*sin(δ+ψ+φ0)

y=a*cos(δ)-l*cos(δ+ψ+φ0)

z=-43

2.4 升程段(δ1=65°)第Ⅲ区间曲线程序第Ⅲ区间曲线程序如下:

a3=72.5+7/8*δ1

b3=72.5+δ1

δ=a3*(1-t)+b3*t

je=δ-72.5

ψ=ψ0/(4+pi)*(4+pi*je/δ1-1/4*sin(4*180*je/δ1))

x=a*sin(δ)-l*sin(δ+ψ+φ0)

y=a*cos(δ)-l*cos(δ+ψ+φ0)

z=-43

2.5 远休止阶段(δ2=85°)对应的程序

远休止阶段(δ2=85°)对应的程序如下:

a4=72.5+65

b4=72.5+65+85

δ=a4*(1-t)+b4*t

ψ=ψ0

x=a*sin(δ)-l*sin(δ+ψ+φ0)

y=a*cos(δ)-l*cos(δ+ψ+φ0)

z=-43

2.6 回程段(δ3=65°)

回程段(δ3=65°),因所设计的凸轮为对称凸轮,所以可用升程段曲线来镜像。

2.7 近休止段(δ4=145°)对应的程序

近休止段(δ4=145°)对应的程序如下 :

a5=72.5+65+85+65

b5=72.5+65+85+65+145

δ=a5*(1-t)+b5*t

ψ=0

x=a*sin(δ)-l*sin(δ+ψ+φ0)

y=a*cos(δ)-l*cos(δ+ψ+φ0)

z=-43

3 利用Pro/E建立槽凸轮实体模型

利用Pro/E建立槽凸轮实体模型关键步骤如下:

(1)新建一个名为“槽凸轮”的实体零件。

(2)打开程序记事本,在记事本中添加前面给出的驱动参数。

(3)用拉伸命令建立凸轮基体,并给基体添加相应的关系式。

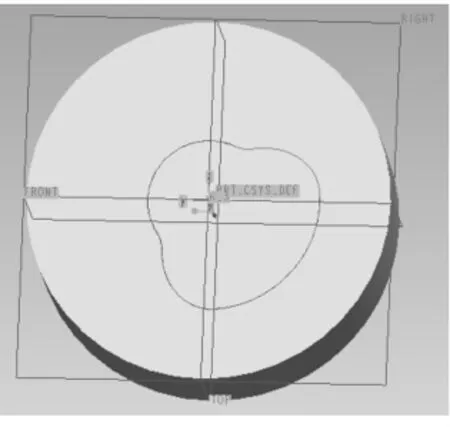

(4)用曲线 →【从方程】命令,依据前面所编写的程序依次完成槽凸轮中心滚子各段轨迹曲线的绘制,并作为凸轮扫描的轨迹曲线,如图3所示。

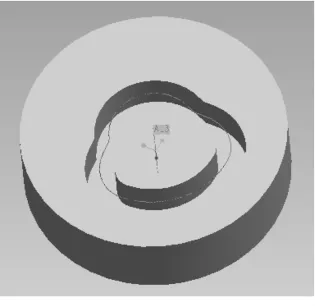

(5)用【可变剖面扫描】命令,完成其中相应的参数设置后即可得到如图4所示的槽凸轮。

图3 槽凸轮中心滚子轨迹曲线

图4 槽凸轮

4 结论

本文以修正正弦曲线运动规律为例,利用Pro/E强大的参数化建模功能,提出了ATC用平面槽凸轮轮廓曲面的精确自动化设计方法,大大提高了凸轮设计的精度和效率,为以后进一步改善凸轮式ATC的性能奠定了基础,也为以后设计更高精度的复杂凸轮提供了参考。

[1]夏粉玲,周应昌.ATC中平面槽凸轮曲线的计算与加工[J].机械制造技术,2008(6):35-37.

[2]温建民,付本国.摆动滚子从动件盘形凸轮的自动化设计[J].中国工程机械学报,2006(4):465-469.

[3]杨宇,陶学恒.基于Pro/E的平面槽凸轮的三维造型及仿真[J].机械设计与制造,2008(9):29-30.

[4]余林,李华.Pro/E辅助设计[M].北京:北京理工大学出版社,2007.