基于流程模拟器和列队竞争算法的精馏操作优化

2013-07-18林子雄鄢烈祥李骁淳

林子雄,鄢烈祥,李骁淳,史 彬,卢 海

(1武汉理工大学化学工程学院,湖北 武汉 430070;2镇江雅迅软件有限责任公司,江苏 镇江 212009)

近二十年来,通用流程模拟器,如Aspen Plus、ProⅡ、Hysys和Chemcad等,由于有着严格的热力学模型以及灵活的单元过程和设备模型,被广泛应用于化工过程的模拟分析与设计。然而,当使用流程模拟器进行过程优化时,由于流程一般由多个独立的过程单元组成,流程收敛要通过每个过程单元的收敛来实现,这样的流程模拟器特性与基于梯度的优化方法的结合是较困难的。而且,由于过程模型可能出现的非凸非线性特性,优化问题可能存在多个局部最优,这样,基于梯度的确定型的优化方法就不能胜任。

近年来,模拟自然法则的一类直接搜索算法,如遗传算法、进化算法、模拟退火算法等,常用于求解具有多个局部最优或梯度信息难以得到的优化问题。其中,遗传算法应用最为广泛。同时,已有多名学者将遗传算法与流程模拟器结合用于化工过程的优化。例如:过程综合的结构和参数优化[1],有热集成和热偶联的精馏序列优化[2],加氢裂解装置的产率优化[3],天然气液化过程的优化[4]等。

遗传算法与流程模拟器结合用于过程优化可以取得良好的效果。例如:Leboreiro等[2]将此方法用于有热集成和热偶联的精馏系列设计与优化,可以明显地降低能耗,并且使得总成本最小;Aspelund等[4]对天然气液化过程进行参数优化,结果表明,总的成本可以降低23%~36%。然而,遗传算法与流程模拟器结合也有缺点。因为遗传算法是随机搜索算法,无法预测获得一定精度优化解所需要的进化代数,从而导致过度的计算负担;此外,从遗传算法本身来讲,也存在容易过早收敛和局部搜索能力差的缺陷。因此,采用性能优越的全局优化搜索算法,尽可能地减少目标函数的评价次数,是有必要的。

列队竞争算法[5]是一种并行的、直接搜索的全局优化算法,该算法也是一种模拟生物进化的进化算法,但它与其它进化算法的不同,主要区别在于:列队竞争算法在进化过程中始终保持独立并行进化的家族,每个家族只通过无性繁殖产生后代。此外,在竞争机制上与进化算法完全不同,在列队竞争算法中有两个竞争水平:一个是家族内部的生存竞争;另一个是家族之间的列队地位的竞争。依据家族在列队中所处地位的不同分配不同的搜索空间,能使局部搜索与全局搜索达到对立统一以及家族之间的竞争和协作达到对立统一。前者兼顾了全局优化解的质量和搜索速度,后者避免了群体陷入局部最优解。列队竞争算法的这些特性使得它容易与流程模拟器相结合。

为了验证提出的基于流程模拟器与列队竞争算法的优化方法的可行性,本文对某石化催化裂化装置的主分馏塔进行操作优化。主分馏塔是调节各轻质油品侧线产量的核心装置。不少学者对主分馏塔进行了优化研究。姜南等[6]采用Aspen Plus对主分馏塔进行模拟,模拟数据与实测数据可以较为吻合。许锋等[7]以能耗最小为优化目标,以满足产品质量要求为约束条件对分离系统内多个变量进行操作优化,使得能耗降低了6.95 %。熊俊文等[8]采用多元逐步回归等方法建立分馏塔过程数学模型,并建立了催化裂化分馏塔多目标优化函数,并通过遗传算法对其求解,使得分馏塔重石脑油流量和轻柴油流量同时达到最优。

上述提到的主分馏塔的优化针对性各不相同,文献[7]对能耗进行优化,文献[8]则对产品分布进行优化。但产品分布与能耗之间是相互影响的,因此,本文对主分馏塔的操作优化将同时考虑产品分布与能耗的优化,以使总体效益达到最大化。

1 基于Aspen Plus和列队竞争算法的优化方法

由于列队竞争算法是直接搜索算法,在搜索的过程中,只需要目标函数的信息,因此,可把Aspen Plus 看成是“黑箱”模型。基于Aspen Plus和列队竞争算法的优化方法用于化工过程优化的求解步骤如下所述。

第一步:根据具体的模拟问题,产生m个解向量X,组成初始解向量,调用Aspen Plus对m个解向量进行模拟计算,并计算出相应的目标函数值。

第二步:依目标函数值对m个解向量进行评价,并按优劣进行降序排列,依排序结果对m个解向量进行变异,分别各自产生n个子代解向量。

第三步:调用Aspen Plus计算各n个子代解向量,依次比较各n个子代与其父代的目标函数值,保留最优秀者,作为下一轮的父代。

第四步:是否达到终止条件,是则退出,输出结果;否则返回第二步。

计算框图如图1所示。

本文中列队竞争算法是基于 MATLAB软件开发的。MATLAB与Aspen Plus之间的数据传递是通过COM技术来实现的。COM技术是所有ActiveX组件的基础。Aspen Plus 用户界面就是一个ActiveX 服务器应用程序,利用接口程序能够将用户对装置模型及其参数的改变传递给Aspen Plus,再把模拟结果与外部应用程序相连接,实现软件集成[9]。MATLAB 则以 COM 技术为基础,支持ActiveX。利用 ActiveX和 COM 技术,可以实现MATLAB与Aspen Plus之间的数据传递。

2 优化方法在精馏操作优化中的应用

以某石化催化裂化主分馏塔的操作优化为例。催化裂化是重要的重质石油馏分轻质化的装置之一。其中,主分馏塔是连接上游反应再生系统和下游吸收稳定系统的枢纽,各种轻质油品的分离精确度完全依赖于主分馏塔的操作状况,它是调节各轻质油品侧线产量的核心装置。

图1 LCA 与 ASPEN PLUS 混合计算框架

图2 主分馏塔流程图

2.1 主分馏塔工艺流程及工艺条件

主分馏塔流程简图见图2所示。主分馏塔总塔板数为32,设有顶循环回流、一中段回流、二中段回流、塔底油浆循环回流4个中段回流,用以取走多余的热量。其中顶回流从4层抽出返1 层;一中段从14 层抽出返12层;二中段从26层抽出返24层;塔底油浆循环回流从32层抽出返32层。

塔的进料直接来自催化裂化反应器,其中包括干气(H2、C1、C2 烃及少量的 N2、CO、CO2、H2S等)、液化气(C3、C4 烃)、汽油、柴油、循环油和油浆,此外,还含有附有焦炭的催化剂粉末。进料状态约为 460~510 ℃的高温过热油气。由于主分馏塔进料反应油气的组成在实际中很难测定,因此,在工艺流程模拟计算时可以根据物料平衡特点,考虑将实际测定的产品进行混合来代替进料。

2.2 主分馏塔模拟

分馏塔模型采用专为炼油系统设计的PetroFrac严格计算模块。物性计算采用BK10性质方法。引入塔板Murphree效率来拟合理论塔板与真实塔板间的差异,主分馏塔的实际板数为32,取塔板效率为50%,理论板数为16,汽提塔的实际板数为 4,塔板效率取 50%,理论板数为 2。主分馏塔的操作压力为 0.25 MPa,全塔压降为0.3 MPa。

2.3 主分馏塔优化

国内的催化裂化装置的设计多以多产汽油、少产柴油为原则,但由于农用机械的增多,柴油需求量逐年增大。而且随着季节变化,汽油、柴油的价格也在不断变化,图3为2011年某地区汽油、柴油价格变化趋势图。因此,可根据不同时间段汽油、柴油价格的变化,制定出相应的操作方案,以获得最优的经济效益。

根据趋势图将汽油和柴油的变化分为 4个周期:1~3月份、4~6月份、7~10月份、11~12月份。表1为根据图3划分的4个周期下的汽油、柴油平均价格。

图3 2011年汽油、柴油价格变化趋势图

表1 不同周期下的汽油、柴油价格

对主分馏塔的优化包括两个方面:一是产品分布优化,即根据汽油和柴油的价格,确定应多产汽油还是多产柴油;二是用能的优化,包括塔底汽提蒸汽、柴油汽提蒸汽用量和分馏塔的取热分布优化等。这两个方面是相互影响的,产品分布需要通过用能来调节,如塔底汽提蒸汽和柴油汽提蒸汽量大,有利于将柴油从回炼油中分离出来,但能耗大;如蒸汽用量小,能耗小,则会使一部分柴油留在回炼油中。从能量利用的角度分析,主分馏塔的取热应将热量尽可能从高温位的油浆和中段取出,但油浆和中段取热受产品分布、回炼比及蒸汽用量等因素的限制。因此,对主分馏塔的优化是通过对产品分布和用能的优化,以使整体效益达到最大。据此,可建立如下优化数学模型。

(1)目标函数

式中,c1,i、c2,i分别为第i个周期的汽油和柴油价格;cs为蒸汽价格,这里取0.15元/kg,a1、a2、a3、a4分别为4个不同等级的去热量的价格系数,分别取 9000、15000、34000、43000,单位为元/1012kcal,1kcal=4.18kJ。

(2)约束条件

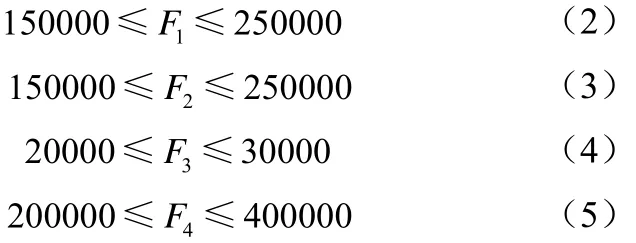

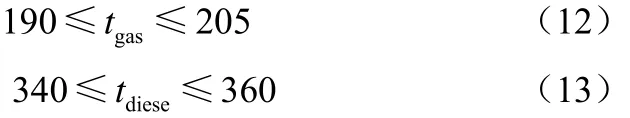

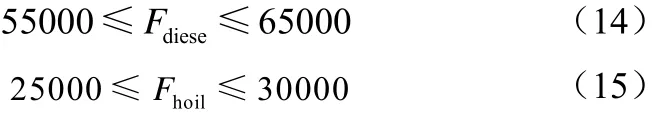

4个中段回流的回流量约束见式(2)~式(5)。

4个中段回流的去热量约束见式(6)~式(9)。

蒸汽流量约束见式(10)、式(11)。

汽油和柴油的干点约束见式(12)、式(13)。柴油和回炼油的流量约束式(14)、式(15)。

以上的汽油和柴油的干点约束,需要由 Aspen Plus模拟后才能得知,这里,采用惩罚函数进行处理。即当汽油柴油干点超过规定范围时,在目标函数加一个较大的惩罚值。

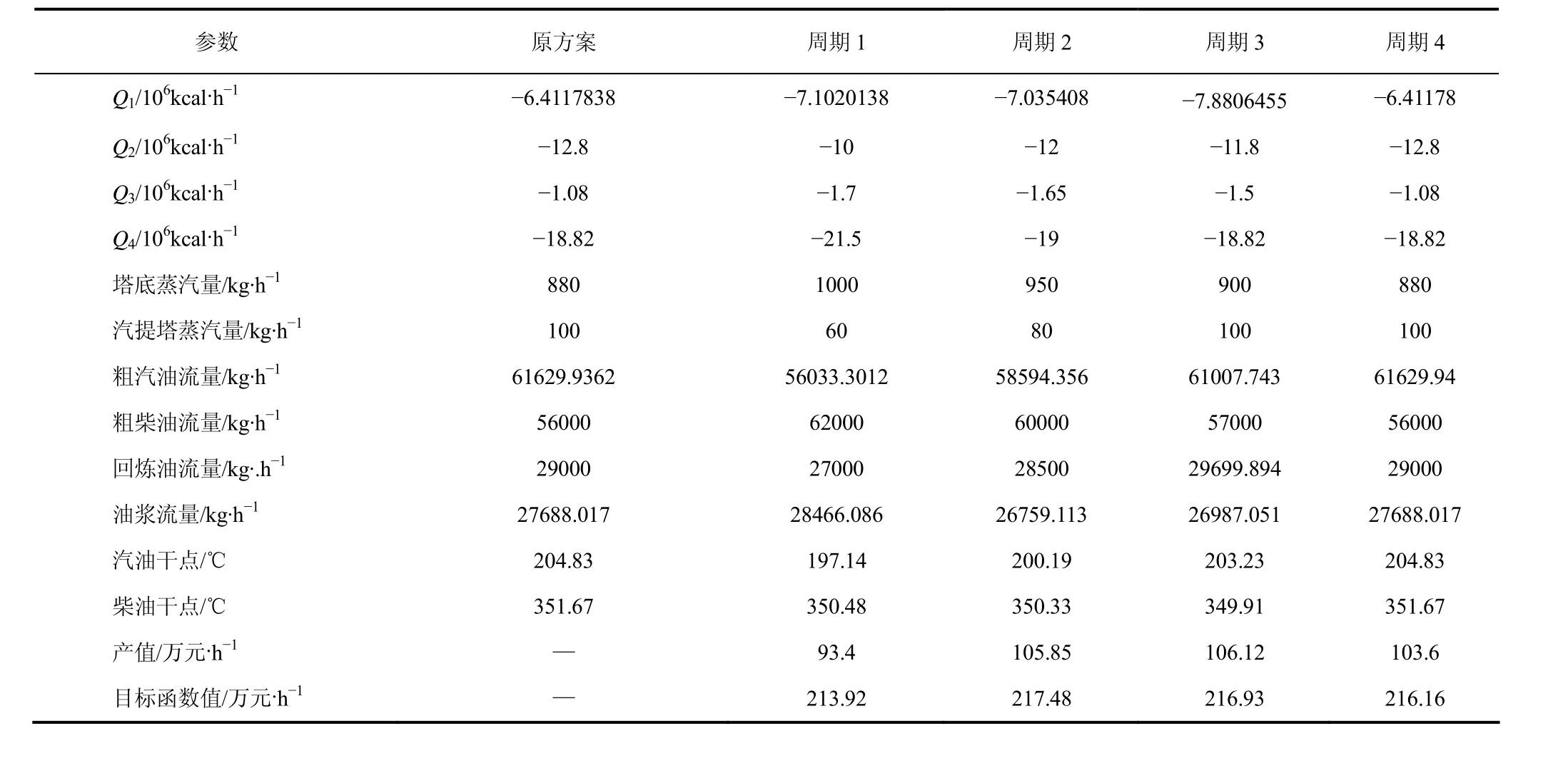

表2 主分馏塔参数优化结果

表2为对主分馏塔参数优化的结果。表中第1列为原以多产汽油为原则的方案,第 2~5列分别为根据表1的4个周期下不同汽油、柴油价格优化得到的不同方案。从表2中可以看出,周期1、周期2和周期3在高温位Q3、Q4的取热增加,提高了热的利用率;粗汽油的产量虽然有所下降,但总的轻油收率提高了,副产品减少了;且汽油的干点降低,提高了汽油的质量。而周期4与原方案相同,这是由于周期4的汽油价格比柴油价格高出许多,而原方案就是以多产汽油为原则,因此,优化结果即为原方案。

图4和图5分别为主分馏塔优化前后产值和目标函数的对比图,其中,未优化产值以及未优化目标函数值是根据原方案中的主分馏塔参数在不同周期价格下计算得到的。从图中可以看出,周期1的产值增加了0.09万元/h,虽然产值增加的不多,但是热利用率提高了,因此目标函数值增加了 10.14万元/h;周期2热利用率提高的并不明显,而产值增加0.57万元/h,目标函数值增加了2.64万元/h;周期3产值增加了0.25万元/h,目标函数值增加了1.5万元/h;周期4的优化结果为原方案。总体来看,根据市场条件来改变主分馏塔的操作方案是可行的。

图4 各周期产值对比图

图5 各周期目标函数值对比图

3 结 论

本文提出了一个基于流程模拟器和列队竞争算法的优化方法,并将其应用于催化裂化主分馏塔的操作优化,根据不同的汽油和柴油的市场价格,确定不同的产品分布和用能情况,可得到同时提高总产值和热能的利用率的优化操作方案。实例计算表明,本文提出的优化方法用于求解精馏过程操作优化是有效的。

符 号 说 明

C——目标函数值,元/h

c1,i——第i个周期的汽油价格,元/t

c2,i——第i个周期的柴油价格,元/t

cs——蒸汽价格,元/t

F1——顶循环回流量,t/h

F2——一中段回流量,t/h

F3——二中段回流量,t/h

F4——塔底油浆循环回流量,t/h

Fdiese——柴油流量,t/h

Fgas——汽油流量,t/h

Fhoil——回炼油流量,t/h

Fss——塔底汽提蒸汽流量,t/h

Fss1——柴油汽提蒸汽流量,t/h

Q1——顶循环回流去热量,1012Kcal/h

Q2——中段回流去热量,1012Kcal/h

Q3——二中段回流去热量,1012Kcal/h

Q4——塔底油浆循环回流去热量,1012Kcal/h

tgas——汽油干点,℃

tdiese——柴油干点,℃

[1]Gross B, Roosen P.Total process optimization in chemical engineering with evolutionary algorithms[J].Computers and Chemical Engineering, 1998, 22(1):S229-S236.

[2]Leboreiro J, Acevedo J.Processes synthesis and design of distillation sequences using modular simulators:Agenetic algorithm framework[J].Computers and Chemical Engineering, 2004, 28:1223-1236.

[3]Zhou Hua, Lu Jianxiang, Cao Zhikai, et al.Modeling and optimization of an industrial hydrocracking unit to improve the yield of diesel or kerosene[J].Fuel, 2011, 90:3521-3530.

[4]Aspelund A, Gundersen T, Myklebust J, et al.An optimization-simulation model for a simple LNG process[J].Computers and Chemical Engineering, 2010, 34:1606-1617.

[5]鄢烈祥.过程系统全局优化搜索新算法——列队竞争算法[D].北京:北京化工大学, 1998.

[6]姜南, 王云, 樊英杰, 等.催化裂化轻汽油馏分分离工艺研究[J].石化技术与应用, 2011, 29(2):119-123.

[7]许锋, 翟炳鑫, 罗雄麟, 等.催化裂化装置分离系统稳态优化及其动态实现[J].计算机与应用化学, 2011, 28(11):1397-1403.

[8]熊俊文, 吕翠英.催化裂化分馏塔多目标遗传算法优化[J].计算机与应用化学, 2006, 23(5):462-464.

[9]孔祥冰, 岳金彩, 谭心舜, 等.Aspen Plus服务器在软件集成中的应用[J].计算机与应用化学, 2007, 24(2):255-258.