煤间接液化技术及其研究进展

2013-07-18孙启文吴建民张宗森庞利峰

孙启文,吴建民,张宗森,庞利峰

(上海兖矿能源科技研发有限公司,煤液化及煤化工国家重点实验室,上海 201203)

石油是保障国家经济命脉和政治安全的重要战略物质,是关系到国计民生的重要能源。我国的石油资源有限,需要靠进口石油弥补国内石油产量的不足,自2000年净进口7000万吨以来,近几年原油和石油产品的进口呈现逐年大幅增长的趋势,石油供应的形势十分严峻,据估计到2020年我国石油消费量为4.5亿~6.1亿吨,届时国内石油产量为1.8亿吨,对外依赖度将达 60%,这种增长的势头至少要延续到2030年[1-2]。目前从我国石油资源状况看,今后石油年产量大幅度增加的可能性不大,在2010—2020年间,达到2亿吨/年左右后将逐渐缓慢下降。因此立足于我国“富煤、贫油、少气”的先天性能源结构,大力发展以煤为原料将其转变成液体油品并尽快实现产业化是缓解我国石油供需矛盾、保障能源安全的重要战略举措,而煤炭间接液化便是实现这一目标的重要途径之一。

煤液化制油主要有两种途径[3-5]:一种是煤加氢直接液化合成油品途径;另一种是煤先气化为合成气(CO+H2),然后再在催化剂作用下经Fischer-Tropsch(FT)合成催化反应转化为油品的间接液化途径。煤间接液化(CTL)技术是当前C1化工的重要发展方向,煤间接液化合成油具有清洁、环保、燃烧性能优异等优点,是化石液体燃料的直接替代品,对保障我国能源安全具有重要意义。煤炭间接液化技术在生产油品的同时还可副产大量化工产品,延长了产品链,增强了市场适应性,成为当前洁净煤技术的发展热点[6-7]。

1 煤间接液化的原理及典型工艺

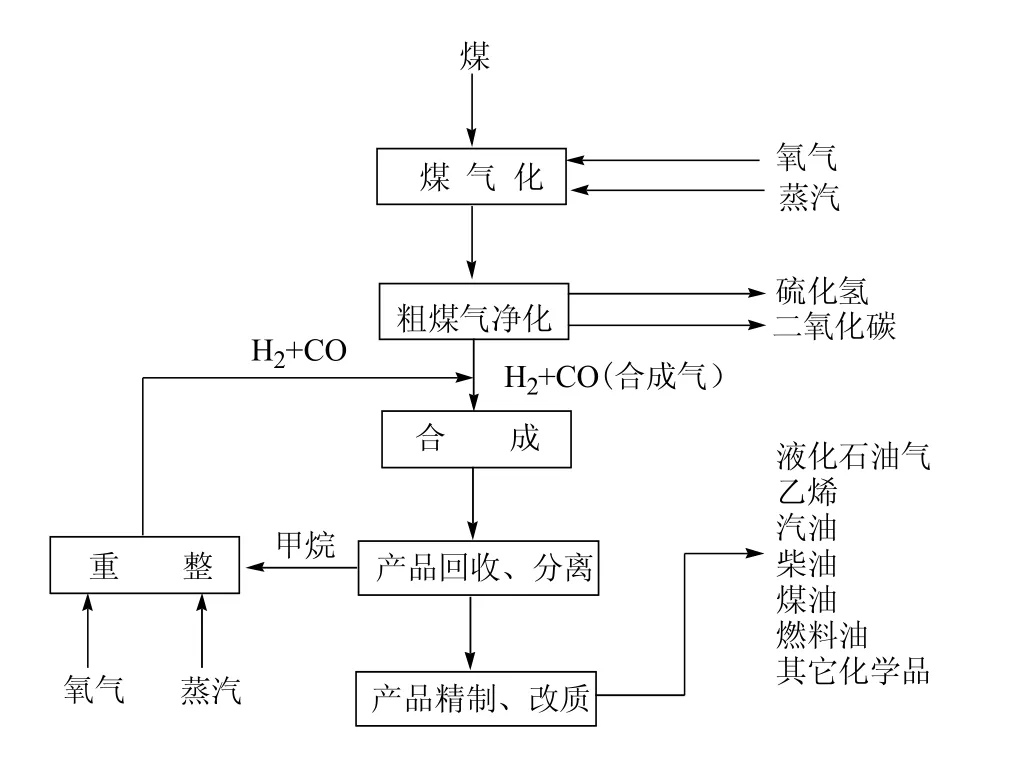

煤间接液化是指将煤炭转化为汽油、柴油、煤油、燃料油、液化石油气和其它化学品等液体产品的工艺过程,主要由三大部分组成,即煤制合成气(包括造气和净化)、合成气费托合成以及合成油品加工精制。其中费托合成单元是其核心部分。

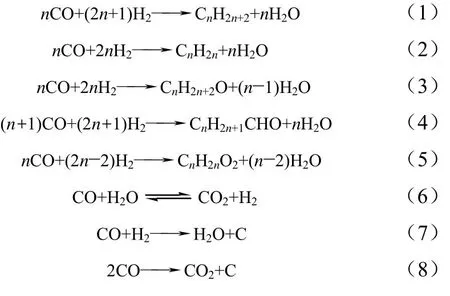

费托合成反应可表示为如式(1)~式(8)[8-9]。

式(1)和式(2)为生成直链烷烃和1-烯烃的主反应,可以认为是烃类水蒸气转化的逆反应,都是放热量很大的反应。式(3)~式(5)为生成醇、醛、酮、酸及酯等含氧有机化合物的副反应。式(6)是费托合成体系中伴随的水煤气变换反应 (water gas shift,WGS),它对费托合成反应具有一定的调节作用。式(7)是积炭反应,析出游离碳,引起催化剂上积炭。式(8)是歧化反应。以上反应均为强放热反应,根据催化剂的不同,可以生成烷烃、烯烃、醇、醛、酸等多种有机化合物。

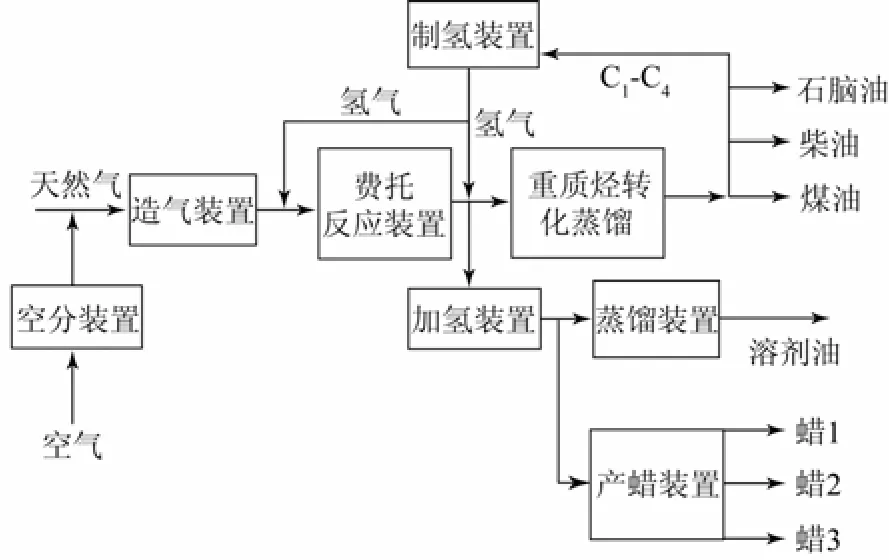

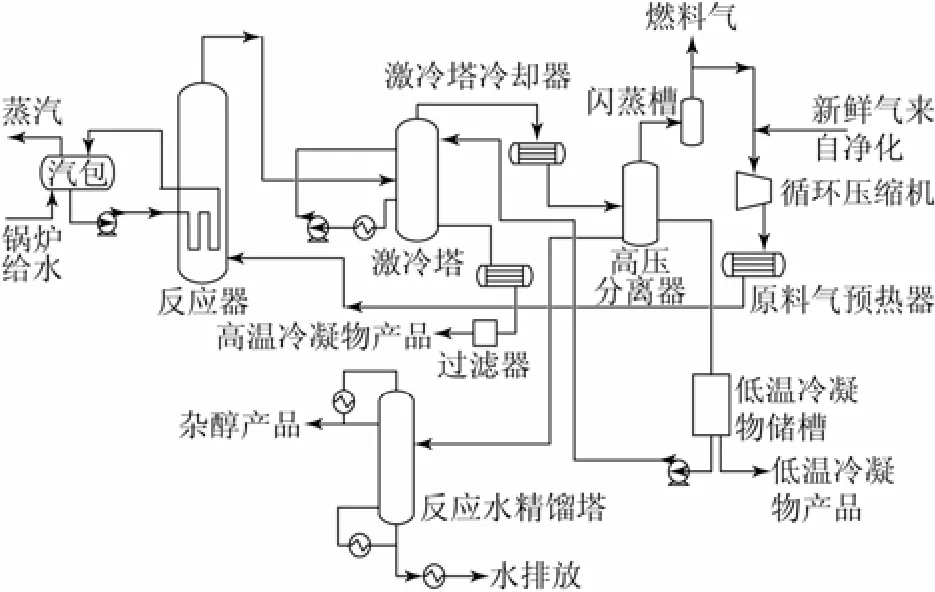

典型的费托合成煤间接液化的工艺流程[10]如图1所示。

2 煤间接液化技术的发展历程

图1 典型的煤间接液化工艺流程

在20世纪20年代,德国就开始了煤间接液化技术的研究[11],并于 1936首先建成工业规模的合成油厂。到1955年,世界上已有18个合成油工厂,总生产能力达到100万吨/年。之后,由于石油工业的兴起和发展,致使大部分费托合成油装置关闭停运[12]。

南非Sasol公司于1955年建成煤制油SasolⅠ厂,1980年、1982年Sasol Ⅱ厂、Sasol Ⅲ厂相继建设投产。1993年Sasol公司建设了反应器直径5 m、高20m,生产能力2500桶/天的三相浆态床费托合成工业装置,该装置于 1995年投入运行。1996—1999年Sasol公司又用8台固定流化床反应器代替了Sasol Ⅱ厂和Sasol Ⅲ厂的16台循环流化床反应器(Synthol)[13-14]。Sasol公司在近五十多年的发展过程中不断完善其费托合成工艺过程,调整其产品结构,紧紧围绕费托合成反应器和费托合成催化剂开发这两项关键技术,通过近五十年的研究和开发,已形成世界上最大的以煤基合成油品为主导的大型综合性煤化工产业基地。

目前,国外典型的工业化煤间接液化技术有南非Sasol的费托合成技术、荷兰Shell公司的SMDS技术和Mobil公司的MTG合成技术等。此外还有一些先进的合成技术,如丹麦TopsΦe公司的TIGAS技术、美国Mobil公司的STG技术、Exxon公司的AGC-21技术、Syntroleum公司的Syntroleum技术等,但均未商业化[15]。

我国在20 世纪50~60年代初曾在锦州运行过规模为5万吨/年的煤间接液化工厂。从20 世纪80年代起中科院山西煤炭化学研究所又开始对煤炭间接液化技术进行了系统的研究,开发出了固定床两段法合成(简称 MFT)工艺和浆态床-固定床两段合成(简称SMFT)工艺,并先后完成了MFT工艺的小试、模试、中间试验、工业性试验及SMFT工艺的模试[16-18],并对自主开发的两类催化剂分别进行了3000 h的长周期运行,取得了令人满意的结果。2000年中科院山西煤炭化学研究所开始筹划建设千吨级浆态床合成油中试装置,并与2002年9月完成浆态床合成油中试装置的首次顺利试车,并打通了整个工艺流程,取得了开发自主知识产权技术的阶段性成果。

2008年山西潞安集团年产16万吨煤基合成油示范项目以中国科学院山西煤炭化学研究所自主研发的煤基液体燃料合成浆态床工业化技术为核心技术正式出油,标志着中国煤制油产业化试验取得了阶段性成果和重大突破。

2009年,我国首套煤间接液化工业化示范装置在内蒙古伊泰集团正式投产。伊泰集团煤间接液化项目一期工程规模为16~18万吨/年,目前已投资20亿元,主要产品为柴油、石脑油、液化石油气及少量硫。据悉,伊泰集团计划力争在 2015年建成500万吨/年的煤间接液化生产装置。

上海兖矿能源科技研发有限公司自 2002年起开展煤间接液化技术的研发工作,已开发成功了自主知识产权的三相浆态床低温费托合成和固定流化床高温费托合成煤间接液化技术,建设了国内中试规模最大的5000吨油品/年浆态床低温费托合成中试装置和国内唯一的5000吨油品/年固定流化床高温费托合成中试装置[19]。2004年11月浆态床低温费托合成中试装置完成4706 h连续平稳考核运行,合成产品以柴油为主(70%以上,十六烷值70);2005年浆态床低温费托合成中试装置通过中国石油和化学工业协会主持的科技成果鉴定,技术处于国际先进水平。而高温流化床费托合成技术将沉淀型铁基催化剂应用于高温费托合成过程,为国内外首创,是兖矿集团继掌握低温费托合成技术后,在煤间接液化方面的又一项重大技术突破;2010年固定流化床高温费托合成中试装置通过了中国石油和化学工业联合会主持的科技成果鉴定。目前,兖矿榆林煤液化项目规划产品规模为1000万吨/年,分2期实施。第1期,采用低温费托合成技术建设100万吨级煤间接液化制油工业示范项目后,分别采用低温和高温费托合成技术建设200万吨间接液化煤制油装置,年产油品达500万吨;第2期,将煤制油能力再扩大1倍,使总能力达到1000万吨,同时建设石脑油、烯烃和含氧化合物的下游加工利用工程,形成既有低温又有高温的大型煤制油及下游煤化工的联合生产装置。2012年5月,100万吨级煤间接液化制油工业示范项目已完成基础设计,计划2014年建成并试车投产[20]。

据估计,到 2020年全国将形成煤间接液化装置5000万吨/年的产能。

3 煤间接液化的典型工艺

煤间接液化工艺按费托合成的反应温度可分为低温煤间接液化工艺和高温煤间接液化工艺,通常将反应温度低于 280℃的称为低温煤间接液化工艺[13],高于300℃的称为高温煤间接液化工艺[21]。低温煤间接液化采用固定床或浆态床反应器;高温煤间接液化采用流化床(循环流化床、固定流化床)反应器。

3.1 低温煤间接液化工艺

3.1.1 Sasol公司的煤间接液化工艺[14]

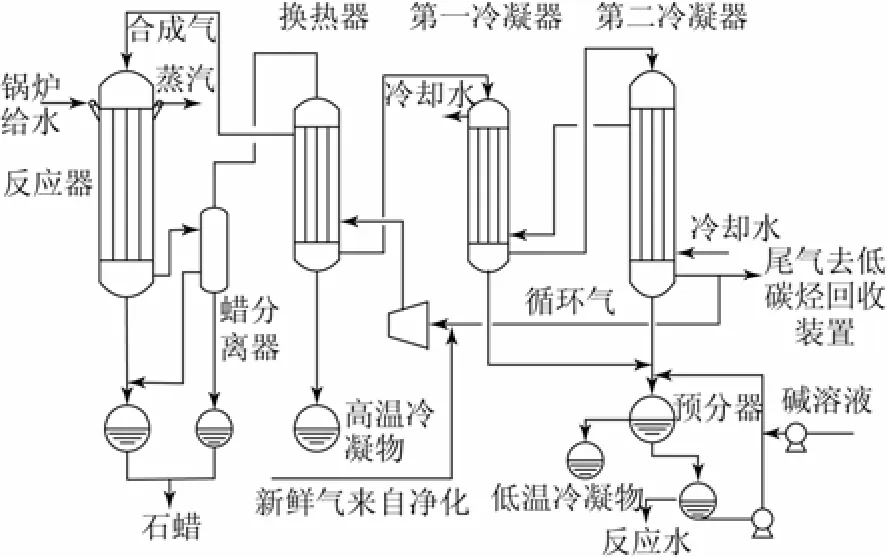

(1)固定床煤间接液化工艺 Sasol公司低温煤间接液化采用沉淀铁催化剂和列管式 Arge固定床反应器,工艺流程如图2所示。新鲜气和循环尾气升压至2.5 MPa进入换热器,与反应器出来的产品气换热后从顶部进入反应器,反应温度保持在220~235 ℃,反应器底部采出石蜡。气体产物先经换热器冷凝后采出高温冷凝液(重质油),再经两级冷却,所得冷凝液经油水分离器分出低温冷凝物(轻油)和反应水。石蜡、重质油、轻油以及反应水进行进一步加工处理,尾气一部分循环返回反应器,另一部分送去低碳烃回收装置,产品主要以煤油、柴油和石蜡为主。

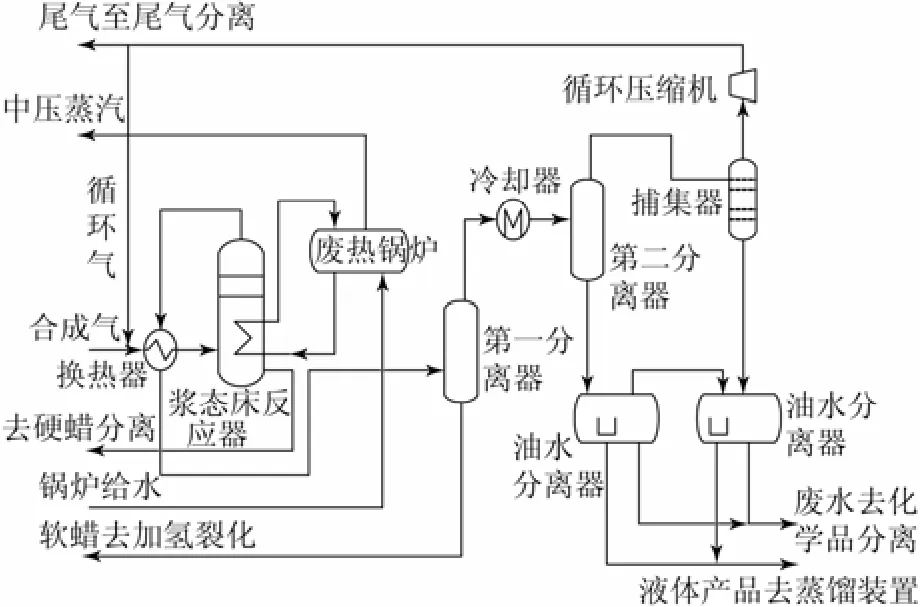

(2)SSPD 浆态床煤间接液化工艺流程 这是 Sasol公司基于低温费托合成反应而开发的浆态床合成中间馏分油工艺,其工艺流程如图3所示。

图2 Sasol固定床费托合成工艺流程

图3 Sasol浆态床费托合成工艺流程

SSPD反应器为三相鼓泡浆态床反应器,在240℃下操作,反应器内液体石蜡与催化剂颗粒混合成浆体,并维持一定液位。合成气预热后从底部经气体分布器进入浆态床反应器,在熔融石蜡和催化剂颗粒组成的浆液中鼓泡,在气泡上升过程中,合成气在催化剂作用下不断发生费托合成反应,生成石蜡等烃类化合物。反应产生的热量由内置式冷却盘管移出,产生一定压力的蒸汽。石蜡采用 Sasol公司开发的内置式分离器专利技术进行分离。从反应器上部出来的气体经冷却后回收烃组分和水。获得的烃物流送往下游的产品改质装置,水则送往反应水回收装置进行处理。

浆态床反应器结构简单,传热效率高,可在等温下操作,易于控制操作参数,可直接使用现代大型气化炉生产的低H2/CO值(0.6~0.7)的合成气,且对液态产物的选择性高,但存在传质阻力较大的问题。

3.1.2 Shell公司的SMDS工艺[22]

Shell公司的 SMDS合成技术是利用廉价的天然气为原料制取合成气(CO+H2),然后经加氢、异构化和加氢裂化生产出以中质馏分为主产品的过程,其工艺流程见图4。整个工艺可分为CO加氢合成高分子石蜡烃和石蜡烃加氢裂化或加氢异构化制取发动机燃料两个阶段。第一阶段采用管式固定床反应器,使用自己开发的热稳定性较好的钴基催化剂高选择性地合成长链石蜡烃;第二阶段采用滴流床反应器,反应温度为300~350 ℃,反应压力为3~5 MPa,将重质烃类转化为中质馏分油,如石脑油、煤油、瓦斯油等。产品构成可根据市场供需变化通过调整上述两种技术的工艺操作条件加以灵活调节。

采用SMDS合成技术制取汽油、石脑油、煤油和柴油,其热效率可达60%,而且经济上优于其它煤间接液化技术。马来西亚应用该技术于1993年建成50万吨/年合成油工厂,投产至今,反应器运行良好,经济效益显著。虽然SMDS合成技术主要以天然气作为原料,但由于是用合成气来生产液体燃料的,所以利用煤气化生产的合成气来生产液体燃料应当也是可行的。

图4 SMDS工艺流程

3.1.3 Exxon公司AGC-21工艺

AGC-21工艺是由Exxon公司于20世纪90年代开发的,并在美国路易斯安那州的 Baton Rouge成功运行了一套200桶/天的中试装置[23]。AGC-21工艺由3个基本工序组成,即造气、费托合成及石蜡加氢异构改质。首先,天然气、氧气和水蒸气在一个新型的催化部分氧化反应器(流化床气化炉)中反应,生成H2/CO接近2的合成气。然后,在装有该公司开发的钴基催化剂(载体为TiO2,含少量Re和Ru)的新型浆态床反应器中进行费托合成反应,生成分子量范围很宽的以石蜡为主的烃类产物。最后,将中间产品石蜡经固定床加氢异构改质为液态烃产品,通过调节工艺操作条件还可以调节目标产品的分布。

3.1.4 美国Syntroleum工艺

Syntroleum公司的费托合成工艺以天然气为原料,通过自热转化(ATR)工艺生成一定H2/CO的合成气,采用流化床反应器及钴基催化剂,合成气在大空速下一次通过催化剂床层,反应压力 2.1~3.5 MPa,反应温度190~232 ℃,直接合成链长在一定范围内的液体燃料。Syntroleum工艺设备简单、开停车容易、建设费用低,整个装置规模无需太大即可产生效益。后来Syntroleum公司又开发了第二代钴催化剂和第二代费托合成反应器即固定床卧式反应器,这种新型反应器操作和控制更灵活,可以安装在平台、驳船或船舶上使用,用于海上或陆上偏远地区小型气田的天然气转化。第二代钴催化剂称为限制链长的催化剂,产物分布主要在 C5~C20[24]。

3.1.5 中科院山西煤化所低温煤间接液化工艺

(1)MFT合成工艺 又称改良费托合成法[25]。在 MFT工艺中,合成气经净化后,首先在一段反应器中经费托合成铁基催化剂作用生成 C1~C40宽馏分烃类,此馏分进入装有择形分子筛催化剂的二段反应器进行烃类催化转化反应,改质为 C5~C11汽油馏分。由于两类催化剂分别装在两个独立的反应器内,各自可调控到最佳反应条件,充分发挥各自的催化性能。

(2)SMFT合成工艺 这是基于传统方法制备的铁基催化剂在费托合成中存在着产物分布范围宽、汽油选择性差和能源利用率低等问题而开发的工艺[25]。该工艺利用超细粒径铁基催化剂,在ZSM-5分子筛上将过程产物转化为高辛烷值汽油,显著提高费托合成过程的效率和液体燃料组分的收率。该工艺分别进行了反应器为100 mL、1 L和5 L的试验,完成了3500 h以上连续稳定运行。

2005年底,中科院山西煤化所建设了3套16~18万吨/年的铁基浆态床工业示范装置,分别为山西潞安集团年产16万吨、内蒙古伊泰集团年产18万吨以及神华集团年产 18万吨煤基合成油项目,2009年全部建设完工,并生产出油品。

3.1.6 上海兖矿能源科技研发有限公司低温煤间接液化工艺

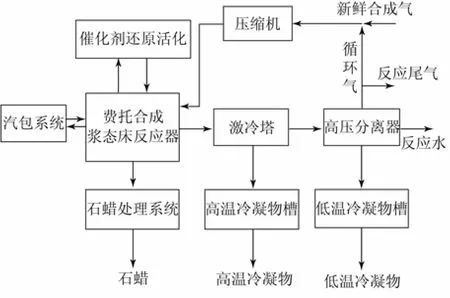

上海兖矿能源科技研发有限公司自主研发的低温煤间接液化工艺采用三相浆态床反应器、铁基催化剂,由催化剂前处理、费托合成及产品分离三部分构成,主要工艺流程如图5所示。

图5 上海兖矿能源科技研发有限公司低温浆态床费托合成工艺流程框图

来自净化工段的新鲜合成气和循环尾气混合,经循环压缩机加压后,预热到 160℃进入费托合成反应器,在催化剂的作用下部分转化为烃类物质,反应器出口气体进入激冷塔进行冷却、洗涤,冷凝后液体,经高温冷凝物冷却器冷却后进入过滤器过滤,过滤后的液体作为高温冷凝物送入产品贮槽。在激冷塔中未冷凝的气体,经激冷塔冷却器进一步冷却至 40 ℃,进入高压分离器,液体和气体在高压分离器得到分离,液相中的油相作为低温冷凝物,送入低温冷凝物储槽。水相作为反应水,送至废水处理系统。高压分离器顶部排出的气体,经过高压分离器闪蒸槽闪蒸后,一小部分放空进入燃料气系统,其余与新鲜合成气混合后,经循环压缩机加压,并经原料气预热器预热后,返回反应器。反应产生的石蜡经反应器内置液固分离器与催化剂分离后排放至石蜡收集槽,然后经粗石蜡冷却器冷却至130 ℃,进入石蜡缓冲槽闪蒸,闪蒸后的石蜡进入石蜡过滤器过滤,过滤后的石蜡送入石蜡储槽。

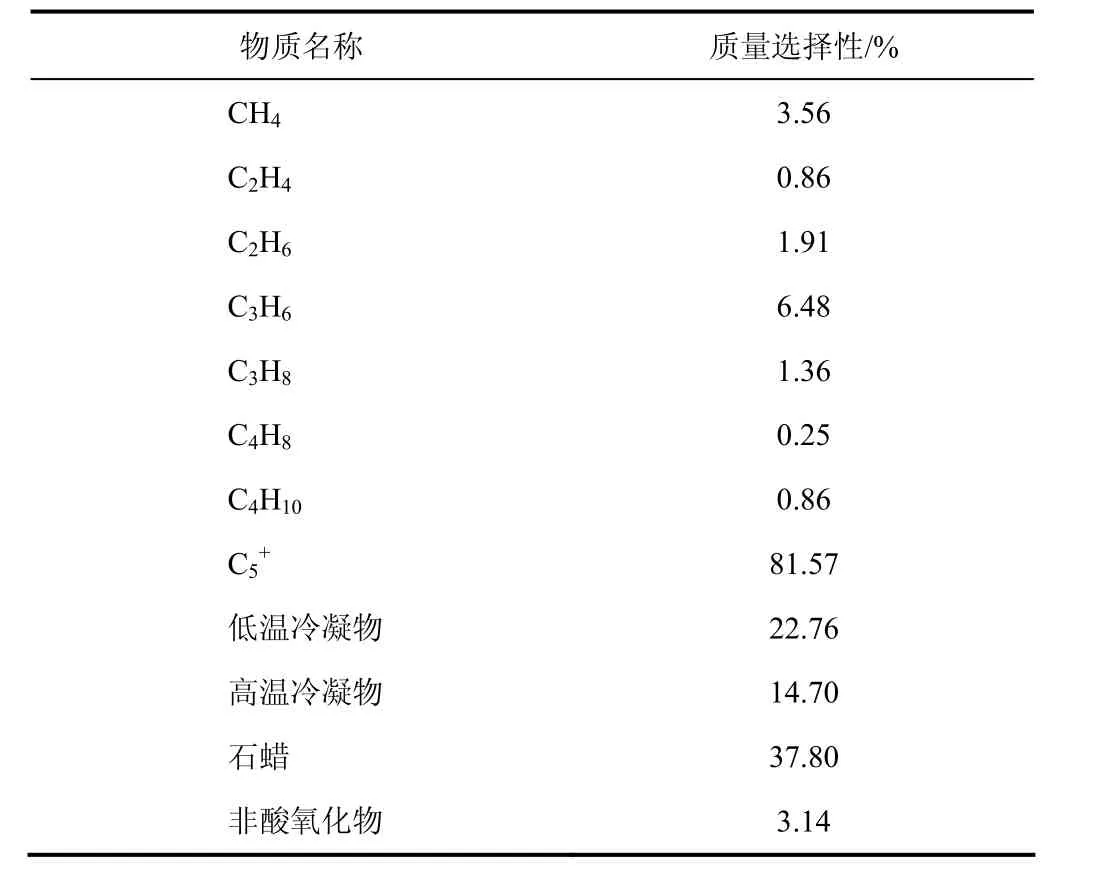

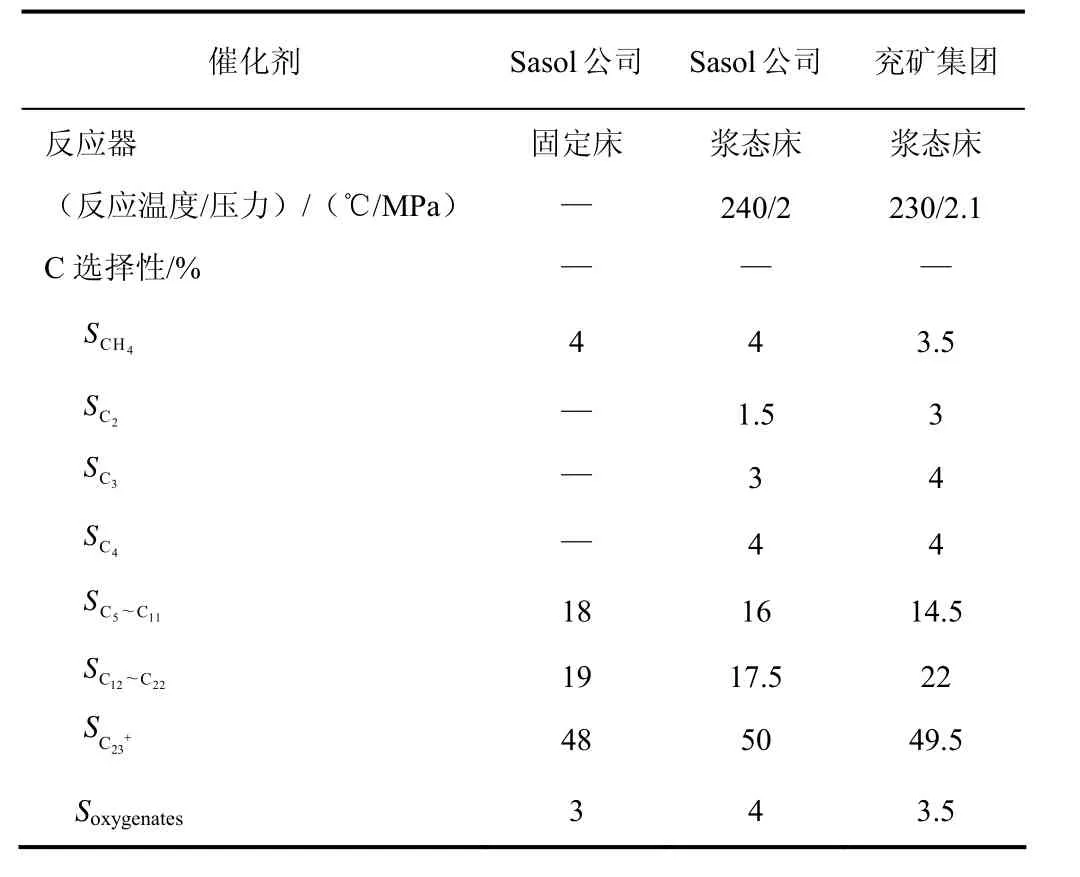

表1为上海兖矿能源科技研发有限公司低温煤间接液化中试装置产物的选择性分布。

基于上海兖矿能源科技研发有限公司低温煤间接液化工艺的兖矿榆林 100万吨/年低温煤间接液化工业示范项目目前已完成总体设计和初步设计,详细设计及长线设备订货工作已启动。该项目建设规模为109.57万吨/年(公称100万吨/年)油品,联产电力110 MW,其中柴油78.08万吨、石脑油25.84万吨、液化石油气5.65万吨,开发了国内单台产能最大的费托合成反应器,单台反应器直径为9.8 m,产能达73万吨/年,可实现我国煤间接液化技术工程的大型化、规模化,使我国的煤制油技术不逊于当前拟从国外引进的同类技术水平。

表1 上海兖矿能源科技研发有限公司低温煤间接液化中试装置产物的选择性分布

3.2 高温煤间接液化工艺

3.2.1 Sasol公司高温煤间接液化工艺

Sasol公司高温煤间接液化工艺有Synthol循环流化床工艺和SAS固定流化床工艺[14],均采用熔铁催化剂,主要产品为汽油和轻烯烃。Synthol循环流化床反应器最初是美国 Kelloge公司设计的,但操作一直不正常。后经 Sasol公司多次技术改进及放大,现称为“Sasol Synthol”反应器,但由于该反应器催化剂循环量大、损耗高,因此 Sasol公司用称为SAS的固定流化床反应器成功取代。

SAS工艺采用固定流化床反应器,反应温度340 ℃、反应压力2.5 MPa,工艺流程图如图6所示。SAS费托合成反应器床层内设有垂直管束水冷换热装置,其蒸气温度控制在 260~310 ℃,该反应器将催化剂全部置于反应器内,并维持一定料位高度,以保持足够的反应接触时间,其上方提供了足够的自由空间以分离出大部分催化剂,剩余的催化剂则通过反应器顶部的旋风分离器或多孔金属过滤器分离并返回床层。由于催化剂被控制在反应器内,因而取消了催化剂回收系统,除节省投资外,冷却更加有效,提高了热效率。

其工艺特点为:①造价低,只有原来 Synthol工艺流化床反应器的一半;②较高的热效率;③催化剂床层压降低;④床层等温;⑤操作和维修费用低;⑥油选择性高,CO转化率高;⑦易于大型化。

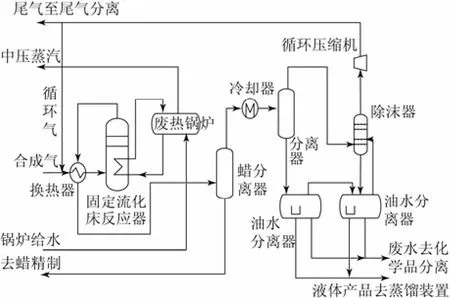

3.2.2 上海兖矿能源科技研发有限公司高温煤间接液化工艺

图6 Sasol固定流化床费托合成工艺流程

上海兖矿能源科技研发有限公司高温煤间接液化工艺采用沉淀铁催化剂,属国内外首创。其利用煤气化产生并经净化的合成气,在 340~360 ℃温度下,在固定流化床中与催化剂作用,发生费托合成反应,生成一系列的烃类化合物。烃类化合物经激冷、闪蒸、分离、过滤后获得粗产品高温冷凝物和低温冷凝物,反应水进入精馏系统,费托合成尾气一部分放空进入燃料气系统;另一部分与界区外的新鲜气混合返回反应器。高温煤间接液化的中试工艺流程示意图如图7所示。表2为上海兖矿能源科技研发有限公司高温煤间接液化中试装置的烃产品质量选择性分布。

图7 上海兖矿能源科技研发有限公司高温中试装置流程

表2 上海兖矿能源科技研发有限公司高温煤间接液化的中试烃产品质量选择性分布

4 煤间接液化的核心问题

煤间接液化技术的核心问题就是气化炉[26-27]、反应器[28-32]和催化剂[33-34]。除加压煤气化工艺不同外,能否开发出高效可靠的费托合成工业反应器和廉价高性能的费托合成工业催化剂,是煤间接液化工业化的关键。

4.1 气化炉

目前,成熟已工业化的煤气化技术主要有:气流床技术,包括Shell粉煤气化、GSP粉煤气化、水煤浆加压技术(Texaco、多喷嘴与多原料浆);碎煤移动床加压气化技术,包括 Luigi移动床加压气化(干粉排渣)和BGL移动床加压气化(熔融排渣)。国内在流化床曾开发成功了灰熔聚和恩德炉技术,但由于还是常压气化,单炉处理能力小,不适合作为煤液化项目的备选技术。华东理工大学洁净煤研究所研发的多喷嘴对置式气化技术[35]目前已在国内推广。

以上气流床和移动床气化炉的单线最大处理能力为:Shell粉煤气化炉,2000~2500 t/d煤;Texaco水煤浆气化炉,1500~2000 t/d煤;华东理工大学多喷嘴对置式气化炉,最大能达3000 t/d煤;Lurgi移动床加压气化炉,400~600 t/d煤(干粉排渣);BGL移动床加压气化炉,800~1000 t/d煤(熔融排渣);GSP粉煤气化炉,1000~1500 t/d煤。

以上几种炉型均适用于生产合成气,可根据引进费用及煤种情况,经过经济比较加以选择。特别是华东理工大学多喷嘴对置式气化炉,技术与设备均立足国内,将大大节约费用,且该技术已推广到全国15家企业应用,包括运转和在建的气化炉多达45台,占到国内大型煤气化装置市场的1/3左右,进一步促进了我国煤气化工业的发展。

4.2 费托合成反应器

费托合成反应是强放热反应,平均放热约165 kJ/mol(C原子),水煤气变换反应和其它副反应也是放热反应。由于放热量大,常发生催化剂局部过热,导致选择性降低,并引起催化剂结炭甚至堵塞床层。因此费托合成的反应器应具有较强的移热能力,避免催化剂失活,提高产物的选择性。

4.2.1 列管式固定床反应器[36]

由圆筒形壳体和内部竖置的管束组成,管内填充催化剂,管外为加压饱和水,利用水的沸腾蒸发移热。其主要特点是液体产物易于收集、催化剂与重质烃易于分离等;其缺点是存在着径向与轴向的温度梯度,催化剂难以控制在最佳的反应温度,且易因局部过热而造成催化剂烧结、积炭,堵塞反应管。此外,结构复杂、价格较高、催化剂装卸困难也是其固有的缺点。

4.2.2 流化床反应器[37]

循环流化床反应器适用于高温费托合成,产物较轻,且烯烃含量较高。催化剂和反应气体在反应器内剧烈运动,强化了传热过程,因而反应器床层内各处温度比较均匀,有利于合成反应选择性的控制。由于床层中换热管传热系数大,移出一定反应热所需换热面积小,有利于生产能力的提高。循环流化床费托合成反应器的缺点是装置投资高、操作复杂繁琐、检修费用高、反应器进一步放大困难、对原料气中硫含量要求高,旋风分离器容易被催化剂堵塞,同时有大量催化剂损失,反应器的高温操作可能导致催化剂的积炭和破裂,使催化剂的耗量增加。

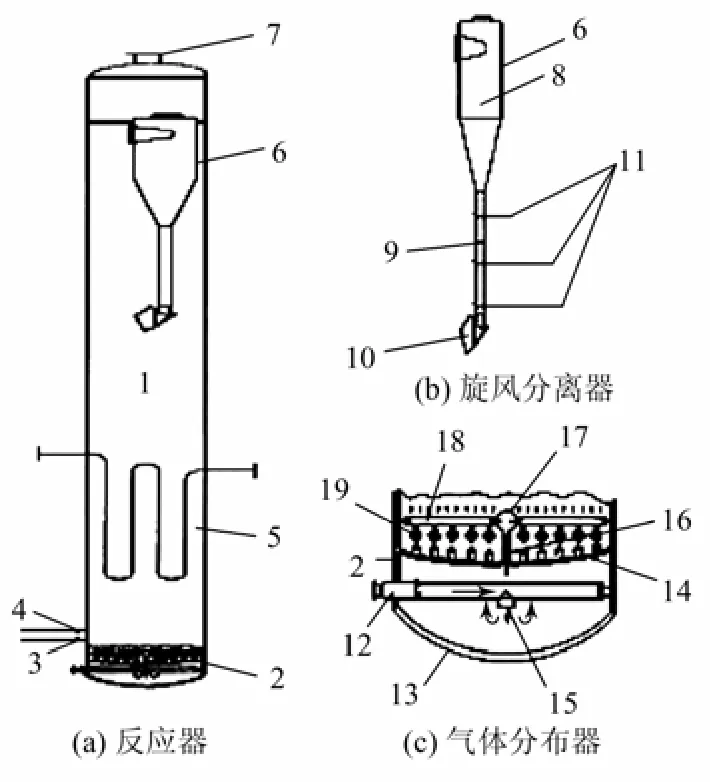

固定流化床优点是床层等温性好、选择性易于控制、反应器造价低,且具有较高的油选择性。上海兖矿能源科技研发有限公司[38]公开了一种新型的费托合成流化床反应器,如图8所示。图8(a)中合成反应器1包括一层换热管5和旋风分离器6。合成气从气体入口分布器 2对气体上进行分配。从气体入口分布器2向上是换热管5,换热管5内通锅炉给水,通过锅炉给水蒸发带走反应热,使反应处在恒温状态。在反应器内低于换热管 5下端的位置设置一个催化剂浆液在线加入口 4,根据需要加入新鲜催化剂。此过程需配合底部的废催化剂在线排放口 3的排放来进行,以保持反应器催化剂的物化性能、床层高度和催化剂浓度的稳定。从催化剂流化床层顶部离旋风分离器 6的气体入口有一定的气固分离空间,气体从反应器顶部出口 7出反应器。一般流化床反应器中的催化剂平均粒度为60 μm,反应床层密度600 kg/m3。操作典型温度为350 ℃,操作典型压力为 2.5~3.0 MPa。内置的旋风分离器示意图如图8(b)所示,气体分布器结构示意图如图8(c)所示。

4.2.3 浆态床反应器

与列管式固定床费托合成反应器相比,浆态床反应器[39-40]床层内反应物混合好、温度均匀,可等温操作;单位反应器体积的产率高,每吨产品催化剂的消耗仅为管式固定床反应器的20%~30%;通过改变催化剂组成、反应压力、反应温度、H2/CO比值以及空速等条件,可在较大范围内改变产品组成,适应市场需求的变化;浆态床反应器的床层压降小(小于0.1 MPa,管式固定床反应器可达0.3~0.7 MPa);反应器控制简单,操作成本低;催化剂在线添加和移出容易实现,通过有规律的替换催化剂,平均催化剂寿命易于控制,从而更易于控制过程的选择性,提高粗产品的质量;反应器结构简单、易于放大、投资低,仅为同等产能管式固定床反应器的25%。

图8 费托合成流化床反应器

上海兖矿能源科技研发有限公司[41]公开了一种连续操作的气液固三相浆态床工业反应器,其结构如图9所示。该反应器包括由入口气体分布管组成的进行气体均布的入口气体分布部件,一层或多层对床层进行加热/冷却的换热管部件,一层或多层可以自动清洗的液固分离部件,除去液沫和固体夹带的出口除尘除沫器部件。与现有其它反应器相比,该浆态床反应器能耗低,解决了反应器堵塞或逆流问题,温度与液位控制良好,实现了反应器的平稳连续操作。目前,该气液固三相浆态床反应器已在兖矿集团年生产5000 t油品浆态床低温费托合成中试装置上成功应用。

目前,对浆态床反应器的研究则主要集中在内部传质、传热特性等流体力学方面,如气含率、固体浓度分布、粒径分布以及气泡尺寸分布的变化规律及其影响因素。这些参数都对费托合成的工业应用具有很高的理论指导意义,同时也是浆态床反应器放大的重要设计依据。

图9 一种连续操作的费托合成浆态床反应器

4.3 费托合成催化剂

高效费托合成催化剂的开发是费托合成技术研究与工业化的关键,制备出价格低廉、活性高、稳定性好且具有工业应用前景的催化剂,对煤间接液化技术的成功产业化具有重要意义[42]。自 20世纪20年代费托合成反应发现以来,催化剂的研究一直是费托技术研究的核心之一,最常用的费托合成催化剂其金属主活性组分有Fe、Co、Ni以及Ru等过渡金属。

Ru基催化剂在费托合成过程中复杂因素最少,是最佳的费托合成催化剂,但价格昂贵、储量不足,仅限于基础研究。Ni基催化剂的加氢能力太强,易形成羰基镍和甲烷,因而使用上受到限制。鉴于上述原因,目前已经用于大规模生产的费托合成催化剂只有铁基催化剂和钴基催化剂。Co基催化剂的价格相对较高,且Co基催化剂WGS反应活性较低,较适合高H2/CO比的天然气基合成气的费托合成,主要以重质烃、石蜡为主。而Fe基催化剂廉价易得,WGS活性较高,尤其适合于低H2/CO的煤基合成气的费托合成。

铁基催化剂[43-44]按使用温度可分为低温铁基催化剂和高温铁基催化剂。低温沉淀铁催化剂的使用温度一般为220~250 ℃,主要产物为长链重质烃,经加工可生产优质柴油、汽油、煤油、润滑油等,同时副产高附加值的硬蜡。低温沉淀铁催化剂的主组分为α-Fe2O3,添加的助剂有K2O、CuO和SiO2或 Al2O3。与采用的负载型钴催化剂不同,在铁催化剂中SiO2并不是传统意义上的载体,而是作为黏结剂和阻隔剂存在。南非 Sasol公司最早工业化用于Arge固定床的 LTFT催化剂就是Fe/Cu/K/SiO2催化剂,这种催化剂稍加改造也可用于浆态床反应器。中科院山西煤炭化学研究所自主研发的 ICC-ⅠA、ICC-ⅠB、ICC-ⅡA合成铁基催化剂在中试运转中表现出了较高的转化率与选择性,各项指标超过了国外同等催化剂,并且很好解决了催化剂在床层中的分布与控制、产物与催化剂分离等高效浆态床反应器的关键技术问题。表3为上海兖矿能源科技研发公司自主研发的低温沉淀铁基催化剂费托合成产物选择性与南非Sasol的比较。

高温铁基催化剂的使用温度范围为 310~350℃,产物以烯烃、化学品、汽油和柴油为主。高温催化剂有熔铁催化剂和沉淀铁催化剂两种。南非Sasol公司的SAS(sasol advanced synthol)反应器中使用的高温催化剂为熔铁催化剂,主要组分为Fe3O4,选用低杂质的磁铁矿,加入各种助剂,熔融后经粉碎、球磨、筛分后得到。此外也可选用钢厂热轧钢锭时副产的氧化铁作为原料生产熔铁催化剂。但熔铁催化剂活性受其比表面积的制约,选择性受到助剂含量和分布不均匀的影响。受制备方法影响以及磁铁矿中杂质成分复杂、含量多变,对准确控制熔铁催化剂中助剂的含量带来一定困难。同时,在原料掺混和熔炼过程中,很难使助剂均匀分布于催化剂中,造成催化剂催化性能的不稳定。采用沉淀法制备高温催化剂可以很好解决上述问题。与低温沉淀铁基催化剂不同,高温沉淀铁催化剂的助剂含量较低。上海兖矿能源科技研发公司成功自主研发了应用于高温费托合成过程的沉淀铁催化剂,并成功应用于年产1万吨规模的中试装置。

金属钴加氢活性介于Ni与Fe之间,具有较高的F-T链增长能力,反应过程中稳定并不易积炭和中毒,水煤气变换反应活性较低等优点,因此成为F-T合成中最有发展前途的催化剂。钴基费托合成催化剂具有如下特点:①可最大限度地生成重质烃,且以直链饱和烃为主,深加工得到的中间馏分油燃烧性能优良,简单切割后即可用作航空煤油及优质柴油,此外,还可副产高附加值的硬蜡;②活性高,积炭倾向低,寿命相对较长;③具有很低的水煤气变换反应活性,具有更高的碳利用率,适用于高H2/CO比的天然气基合成气转化。钴基催化剂在活性、寿命及产物选择性等方面的优点,使其成为费托合成催化剂的研究热点。目前,世界各大煤化工企业、石油公司、科研机构及催化剂厂商均投入巨大的人力财力开发性能优异的钴基费托合成催化剂[45-48]。

表3 工业化低温铁基催化剂费托合成产物选择性比较

研究开发费托合成的目标是提高合成效率,抑制甲烷等副产物的生成,尽可能地将烃产物集中于某一馏分。因此,减少甲烷生成、选择性合成目标烃类(液体燃料、重质烃或烯烃等)以及研究开发拓宽 ASF分布规律的费托合成催化剂始终是费托合成的研究方向。未来的研究趋势将更多地向催化剂的复合化、多功能化发展,如双峰孔分布催化剂、核壳型催化剂等,即以一种催化剂解决多个工艺才能完成的问题,目标是增加催化剂的活性和对重质烃的选择性,减少甲烷和CO2排放。同时,各种新技术、新材料的出现也将为催化剂的研究提供更多的选择空间。

5 煤间接液化技术的经济性与工业应用前景

影响煤间接液化技术经济性的主要因素有:①整个装置的投资规模和生产规模;②煤间接液化的技术选择;③间接液化使用的催化剂,一般不能再生,且价格贵,因此除设法减少损耗和延长寿命外,应在催化剂再生技术上争取突破;④采用先进固定流化床和浆态床工艺,可提高主产品的产率和选择性,增产高附加值化学品,给企业带来丰厚的收益;⑤建厂地理位置,项目的建设周期,原料煤的价格和品质,原油、成品油价格等;⑥整个煤液化工艺流程的集成优化程度等。

煤制油是一个具有规模经济性的大型综合性产业,要取得明显的经济效益,煤制油装置规模应在100万吨/年以上,装置规模越大,吨油投资越少,物料和能量利用率越高,其综合效益越好。兖矿榆林 100万吨/年煤间接液化制油工业示范项目可行性研究表明:项目建设规模为 109.57万吨/年油品(公称100万吨/年),总投资164.4亿元,综合煤价200元/吨时,吨油成本约3000元,与50美元/桶的石油基油品相当,项目建成后年均销售收入57.43亿元,年均利润总额超17.16亿元,经济效益明显。

在技术选择方面,对煤间接液化制油项目的经济性有重要影响的是:煤制合成气技术、合成油技术和煤基油加工精制技术。煤制合成气装置占总投资的65%左右,费托合成装置约占20%,油品精制装置占15%。由此可见,煤制合成气装置是制约煤制油装置投资和回报期的主要因素。国内采用Texaco和Lurgi气化炉的煤气化技术均有商业装置运行并已基本实现国产化,兖矿榆林100万吨/年煤间接液化制油工业示范项目采用华东理工大学多喷嘴对置式气化炉,大大节约了费用。当然对于煤间接液化项目的煤气化技术选择要视煤种、项目的具体要求和建厂条件等来决定。

费托合成油技术的选择也很重要,主要需比较国外引进技术与国内自主研发技术。国外技术优点是成熟可靠,缺点是引进费用高,使项目的总体造价可能大幅度上升;相反,采用国内自主研发技术缺点是工程放大存在一定风险,放大倍数越大,风险就越大,优点是软件费用低,项目总体造价可以大幅降低。兖矿榆林100万吨/年煤间接液化制油工业示范项目采用上海兖矿能源科技研发有限公司自主研发的低温费托合成油技术。国内炼油行业在油品加工精制方面具有丰富的经验,因此完全可以立足国内。采用先进固定流化床和浆态床费托合成反应器, 同时使用廉价高效的费托合成催化剂, 将显著地降低合成油的生产成本。

原料和动力的消耗是构成煤间接液化制油项目中可变成本的主要组成部分,对项目的经济性有重要影响,煤耗相对水耗和电价的影响更大。兖矿榆林100万吨/年煤间接液化制油工业示范项目合成油综合煤耗(包括原料煤和燃料煤)可达 4.73吨/吨油,水耗可达11吨/吨油,略低于国外同类装置的相应指标。但煤间接液化项目也不能单从煤耗决定液化方案,还应充分考虑技术的优越性和可靠性。

煤炭间接液化项目的投资额非常大,降低投资的一个可能途径是装置的集约化,即煤炭液化和炼油厂有机结合,如共享一些产品混合和输出设备,即使最低程度的设备联合使用也可大大降低投资成本。同时,煤气化所得的合成气除了制油、发电、制氢外还可以生产甲醇、化肥、城市煤气、二甲醚、烯烃等,将多个单元联产可以使多个产品的生产过程互相耦合,与这些产品单独生产相比,可以减少基本投资和运行费用,降低各产品的生产成本。

将煤直接液化与间接液化结合起来, 建立联合装置,将二套装置的柴油馏分调合在一起, 这样可省去复杂的后加工提质工艺系统,显著降低煤液化装置的投资和加工成本, 大大提高其市场竞争能力。以年产350万吨油品间接液化与直接液化联产为例,其中直接液化产品245万吨/年,间接液化产品 103万吨/年。如果不考虑燃料煤,全厂热效率54.64%,碳效率42.10%,热效率和碳效率较单独的煤间接液化高近10%。

国外大规模的合成油装置为100万吨级,从技术上来说,建立这一规模的装置是可以实现的。国内煤间接液化技术需加大技术投入,加快发展自主知识产权,特别是核心技术和关键技术的知识产权。立足有自主知识产权的费托合成技术建设有工业规模的煤制油项目符合国家的能源政策,不仅有利于促进地方经济的发展,而且符合国家产业政策和西部大开发以及可持续发展的要求,具有良好的环境效益和经济效益。基于上海兖矿能源科技研发有限公司自主研发的具有我国自主知识产权的兖矿榆林100万吨/年低温煤间接液化制油工业示范项目成功的实施,将促进我国大型煤化工装置及相关的系统集成以及工程设计与设备成套能力的提高。并使得在我国有资源条件的地方更经济地大规模发展煤制油产业成为可能,极大带动了我国煤间接液化技术的产业化进程,同时开发出集成优化的大型煤间接液化多联产生产工艺,实现煤气化、合成油、燃气-蒸汽轮机发电技术的整体集成与优化配置。由于煤间接液化技术产业化带动性强,技术覆盖面广,因此以煤制油技术为主导的大型综合性煤化工产业将是中国具有蓬勃生机的革命性的新兴产业。

6 结 语

石油短缺是我国能源发展面临的重要问题,发展煤间接液化技术和建设煤液化产业是补充石油不足的重要途径之一,政府应该充分重视和科学规范。煤液化是煤化工领域的高新技术,引进或吸收国外先进技术和经验,研究开发具有自主知识产权的工艺、设备对未来产业化的持续发展非常重要。同时我国在实施煤间接液化项目的过程中,要充分考虑煤炭资源的有效利用问题,减少污染物排放,对我国乃至整个世界都有重大的现实意义。

煤间接液化技术在我国有近三十年的研究历史,但创新性、突破性研究成果不多,工业示范和应用还刚刚起步,行业的发展任重道远。经过不懈努力,煤间接液化技术和产业一定能在我国国民经济的发展和能源安全供应中发挥出其应用的作用。

目前我国已建成的伊泰集团年产 18万吨煤间接制油项目、潞安集团年产 16万吨煤间接制油项目、神华集团年产18万吨煤间接制油项目和已进入详细设计阶段的兖矿集团100万吨煤间接液化商业化示范装置项目等的成功实施,将使我国逐步形成具有中国特色的能源转化技术和产业。同时我国应该加大煤炭气化技术、煤间接液化和煤直接液化技术的开发和推行力度,引进和吸收消化国外先进技术,制定实施新的能源政策,使我国能源工业走上创新可持续发展之路。

[1]陈刚.2007年中国原油进口走向[J].中国海关,2007(6):66-67.

[2]张国宝.中国能源发展报告[M].北京:经济科学出版社,2010.

[3]Williams R H,Larson E D.A comparison of direct and indirect liquefaction technologies for making fluid fuels from coal[J].Energy for Sustainable Development,2003,7(4):103-129.

[4]Liu Z Y,Shi S D,Li Y W.Coal liquefaction technologies development in China and challenges in chemical reaction engineering[J].Chemical Engineering Science,2010,65(1):12-17.

[5]Zhou W J,Zhu B,Chen D L,et al.Technoeconomic assessment of China’s indirect coal liquefaction projects with different CO2capture alternatives[J].Energy,2011,36(11):6559-6566.

[6]Rong F,Victor D G.Coal liquefaction policy in China:Explaining the policy reversal since 2006[J].Energy Policy,2011,39(12):8175-8184.

[7]郝学民,张浩勤.煤液化技术进展及展望[J].煤化工,2008(4):28-32.

[8]Davis B H.Fischer-Tropsch synthesis:Reaction mechanisms for iron catalysts[J].Catalysis Today,2009,141(1-2):25-33.

[9]Gaube J,Klein H F.Studies on the reaction mechanism of the Fischer-Tropsch synthesis on iron and cobalt[J].J.Mol.Catal.A:Chem.,2008,283:60-68.

[10]郭新乐.煤的直接液化与间接液化技术进展[J].广州化工,2011,39(7):34-35.

[11]Fischer F,Tropsch H.Synthesis of petroleum at atmospheric pressure from gasification products of coal[J].Brennstoff-Chemie,1926,7:97-104.

[12]Steynberg A P,Dry M E.Fischer-Tropsch Technology[M].Elsevier Science & Technology Books,2004.

[13]Espinoza R L,Steynberg A P,Jager B.Low temperature Fischer-Tropsch synthesis from a Sasol perspective[J].Applied Catalysis A:General,1999,186:13-26.

[14]吴春来.南非SASOL的煤炭间接液化技术[J].煤化工,2003(2):3-6.

[15]Sie S T.Process development and scale up Ⅳ:Case history of the development of a Fischer-Tropsch synthesis process[J].Rev.Chem.Eng.,1998,14(21):109-157.

[16]周敬来,张志新,张碧江.煤基合成液体燃料的MFT工艺技术[J].燃料化学学报,1999,27(s1):56-64.

[17]舒歌平.煤炭液化技术[M].北京:煤炭工业出版社,2003.

[18]白亮,邓蜀平,董根全,等.煤间接液化技术开发现状及工业前景[J].化工进展,2003,22(5):441-447.

[19]韩梅.煤间接液化工业示范项目及煤制油主要产品市场前景[J].中国煤炭,2007,33(7):9-12.

[20]孙启文.煤间接液化技术的开发和工业化[J].应用化工,2006,35(s):211-216.

[21]Steynberg A P,Espinoza R L,Jager B,et al.High temperature Fischer-Tropsch synthesis in commercial practice[J].Applied Catalysis A:General,1999,186:41-54.

[22]Van Wechem V M H,Senden M M G.Conversion of natural gas to transportation fuelsviathe shell middle distillate synthesis process(SMDS)[J].Stud.Surf.Sci.Catal.,1994,81:43-71.

[23]Knott D.Gas to liquids projects gaining momentum as process list grows[J].Oil Gas J.,1997,95(25):16-21.

[24]Weader I.Reactions of synthesis gas[J].Fuel Processing Technology,1996,48:l89-297.

[25]相宏伟,唐宏青,李永旺.煤化工工艺评述与展望Ⅳ.煤间接液化技术[J].燃料化学学报,2001,29(4):289-298.

[26]于遵宏,王辅臣.煤炭气化技术[M].北京:化学工业出版社,2010.

[27]田基本.煤间接液化制油的经济性和风险初步探讨[J].应用化工,2006,35(s1):217-227.

[28]Rahimpour M R,Jokar S M,Jamshidnejad Z.A novel slurry bubble column membrane reactor concept for Fischer-Tropsch synthesis in GTL technology[J].Chemical Engineering Research and Design,2012,90(3):383-396.

[29]Davis B H.Overview of reactors for liquid phase Fischer-Tropsch synthesis[J].Catalysis Today,2002,71(3-4):249-300.

[30]Guettel R,Turek T.Comparison of different reactor types for low temperature Fischer-Tropsch synthesis:A simulation study[J].Chemical Engineering Science,2009,64(5):955-964.

[31]Sie S T,Krishna R.Fundamentals and selection of advanced Fischer-Tropsch reactors[J].Applied Catalysis A:General,1999,186: 55-70.

[32]侯朝鹏,夏国富,李明丰,等.FT合成反应器的研究进展[J].化工进展,2011,30(2):251-257.

[33]Dasguptaa D,Wiltowski T.Enhancing gas phase Fischer-Tropsch synthesis catalyst design[J].Fuel,2011,90(1):174-181.

[34]苏海全,张晓红,丁宁,等.费托合成催化剂的研究进展[J].内蒙古大学学报:自然科学版,2009,40(4):499-513.

[35]于遵宏,龚欣,吴韬,等.多喷嘴对置式水煤浆或粉煤气化炉及其应用:中国,98110616.1[P].1998-01-19.

[36]Knochen J,Güttel R,Knobloch C.Fischer-Tropsch synthesis in milli-structured fixed-bed reactors:Experimental study and scale-up considerations[J].Chemical Engineering and Processing:Process Intensification,2010,49(9):958-964.

[37]Kang S H,Bae J W,Cheon J Y,et al.Catalytic performance on iron-based Fischer-Tropsch catalyst in fixed-bed and bubbling fluidized-bed reactor[J].Applied Catalysis B:Environmental,2011,103(1-2):169-180.

[38]孙启文,朱继承,庞利峰,等.用于费托合成的流化床反应器:中国,ZL2006l00236l5.1[P].2006-01-25.

[39]Woo K J,Kang S H,Kim S M,et al.Performance of a slurry bubble column reactor for Fischer-Tropsch synthesis:Determination of optimum condition[J].Fuel Processing Technology,2010,91(4):234-239.

[40]赵玉龙.浆态床FT合成反应器的工程放大[J].化学反应工程与工艺,2008,24(5):461-467.

[41]朱继承,耿加怀,王信,等.一种连续操作的气液固三相浆态床工业反应器:中国,ZL03151109.0[P].2003-09-22.

[42]Davis B H.Fischer-Tropsch synthesis:Reaction mechanisms for iron catalysts[J].Catalysis Today,2009,141(1-2):25-33.

[43]Hayakawaa H,Tanakac H,Fujimoto K.Preparation of a new precipitated iron catalyst for Fischer-Tropsch synthesis[J].Catalysis Communications,2007,8(11):1820-1824.

[44]Wan H L,Wu B S,Zhang C H,et al.Promotional effects of Cu and K on precipitated iron-based catalysts for Fischer–Tropsch synthesis[J].Journal of Molecular Catalysis A:Chemical,2008,283:33-42.

[45]Xiong H F, Zhang Y H, Li K Y,et al.Ruthenium promotion of Co/SBA-15 catalysts with high cobalt loading for Fischer–Tropsch synthesis[J].Fuel Processing Technology,2009,90(2):237-246.

[46]熊建民.合成气制液体燃料F-T合成Co/Ac催化剂的研究[D].大连:中国科学院大连化学物理研究所,2005.

[47]Leedert B G,Bitter J H,Kuipers-Herman P C E,et a1.Cobalt particle size effects in the Fischer-Tropsch reaction studied with carbon nanofiber supported catalysts[J].Journal of the American Chemical Society,2006,128(1/2):3956-3964.

[48]Khodakov A Y,Chu W,Fongarland P.Advances in the development of novel Cobalt Fischer-Tropsch catalysts for synthesis of long-chain hydrocarbons and clean fuels[J].Chemical Reviews,2007,107(5):1692-1744.