冷却介质对AZ31镁合金搅拌摩擦加工组织性能影响

2013-07-16王快社

王快社, 郭 强, 王 文, 郭 韡, 吴 楠

(1.西安建筑科技大学冶金工程学院,西安710055;2.中国重型机械研究院有限公司,西安 710032)

搅拌摩擦加工(Friction Stir Processing,FSP)是基于搅拌摩擦焊接(Friction Stir Welding,FSW)思想发展而来的一种加工方法[1,2]。目前,主要应用于超塑性[3]、表面复合[4]、超细晶材料制备[5]、金属基复合材料制备[6]、铸态组织改善[7]等方面。作为一种剧烈塑性变形方法[1],FSP制备细晶及超细晶材料已经在国内外展开了广泛的研究。其工作原理为:由搅拌针和轴肩构成的搅拌头,在加工过程中高速旋转,搅拌针插入工件,当轴肩与工件表面接触后,搅拌头沿加工方向前进;加工过程中材料发生剧烈的塑性变形,同时由于摩擦和变形产生了大量的热量,二者综合作用,使搅拌区材料发生动态再结晶,形成等轴细晶[8]。据此,C.G.Rhodes等[9]在空气中制备出了细晶材料,并给出了细晶的形成机理:在大变形晶体结构中,晶粒形核和长大,而非亚晶旋转。为了抑制过多的摩擦热使动态再结晶后的晶粒过分长大,人们相继使用了其他冷却介质。Douglas C.Hofmann等[5]首次在水介质下进行FSP,研究结果表明冷却水可以明显的减少空气中多道次FSP过程中的累计热传导量,最终得到晶粒尺寸小于200nm的超细晶;Jian-Qing Su等[10]在水酒精干冰混合溶液冷却介质中进行了多道次搭接FSP,最终获得了晶粒尺寸比较均匀的超细晶板;C.I.Chang等[11]利用液氮冷却装置进行了FSP,最终获得了晶粒尺寸为100~300nm的超细晶材料。近年来,国内外学者先后在多种冷却介质中进行了FSP,但多改变除冷却介质之外的其他试验参数,缺少冷却介质之间的横向对比,对于冷却介质对FSP过程中组织性能的影响并无系统的研究。因此,本工作选用AZ31镁合金板材,在不同的冷却介质中进行FSP,研究了不同冷却介质对搅拌摩擦加工组织和性能的影响。

1 试验材料及方法

试验采用热轧AZ31镁合金板材,尺寸为90mm×100mm×4.2mm,其化学成分(质量分数/%)为:Al 3.0,Zn 0.8,Mn 0.15,Si 0.1,Cu 0.05,Mg余量。FSP试验在改造的X5032型立式升降台铣床上进行。搅拌头材料为W18Cr4V,搅拌头轴肩直径为16mm,搅拌针直径为5mm,长度为2.7mm。搅拌头的旋转速度为750 r/min,加工速度为60 mm/min,压下量为0.2 mm。分别在空气、循环水、干冰酒精混合溶液三种冷却介质中对AZ31镁合金板材进行FSP。其中,空气起始温度为室温25℃,循环水起始温度为25℃,干冰酒精混合溶液非循环,其起始温度为-20℃。

为测量不同冷却介质中FSP的温度场,试验过程中采用K型镍铬-镍硅热电偶配合NPR1000无纸记录仪,实时采集加工过程中试样搅拌区的温度数据。热电偶直径为1.2mm,试验前,用钻床在试样前进侧厚度和长度中心位置钻直径为1.6mm的盲孔,盲孔底部距加工中心3.5mm(距搅拌针边缘1.5mm),测温时将热电偶插到盲孔底部,并使用导热硅胶连接。

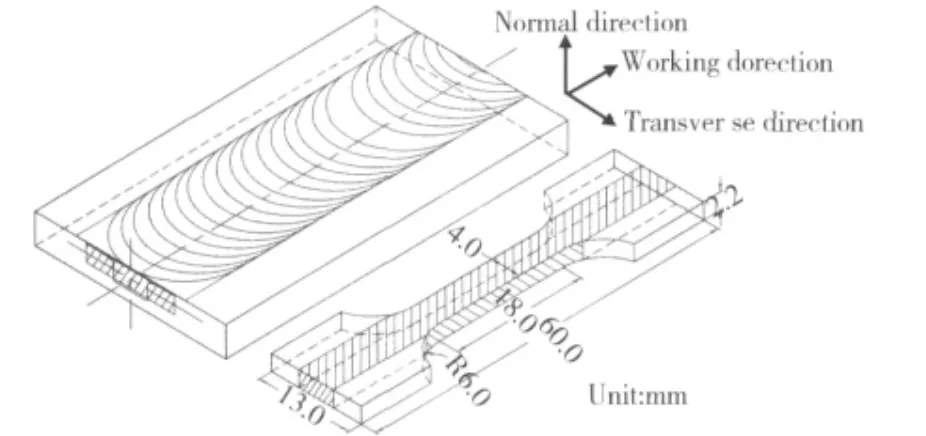

加工后在试样加工横断面位置切取金相试样,经磨制、抛光后采用2g草酸+75mL水溶液腐蚀,用GX51型光学显微镜观察显微组织;用401MVD型数显显微维氏硬度计测定试样横断面加工高度中心位置处显微硬度分布,试验载荷100g,保压时间10s,测试间隔为0.5mm;用WDW100型数控拉伸机测量镁合金室温拉伸力学性能,拉伸速率2mm/s,并用Quanta200型扫描电镜观察拉伸断口形貌。拉伸试样平行段取样完全位于搅拌区,切取位置及尺寸如图1所示。

图1 拉伸试样示意图Fig.1 Schematic illustration of the tensile specimen

2 试验结果及分析

2.1 温度场分析

图2为三种冷却介质中搅拌区热循环曲线。从图中可见,在相同的加工参数下,不同介质中搅拌区的峰值温度有明显的不同,在空气中的峰值温度为307℃,然而循环水和干冰酒精混合液的峰值温度分别下降到263℃和238℃。另外,还可以发现,在三种不同的冷却介质中,搅拌区在150℃以上持续时间也存在差异,在空气中持续时间为94s,而在循环水和干冰酒精混合溶液中缩短为19s和18s。回顾试验过程发现,在不同冷却介质中进行FSP时均采用相同的搅拌头参数和加工参数,因此加工过程中热输入量一致,由于不同冷却介质吸收热量的能力不同,最终造成温度场的差异。

2.2 显微组织

图2 三种冷却介质中搅拌区热循环曲线Fig.2 The heat cycle curve of stir zone in the three kinds of cooling medium

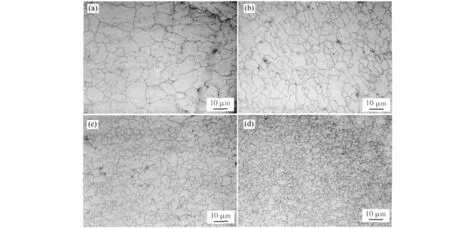

图3a为热轧态AZ31镁合金板材显微组织,可以发现晶粒保持了原轧制态形貌,呈现长条状,且晶粒大小均匀性较差,平均晶粒大小为7μm。图3b,c,d分别为空气、循环水、干冰酒精混合溶液三种冷却介质中搅拌区显微组织。可以发现经过搅拌摩擦加工后的晶粒和原始基体晶粒相比,晶粒均得到了细化,呈现等轴状,均匀性提高。对比不同介质中搅拌区显微组织,晶粒大小又存在差别,空气、循环水和干冰酒精混合溶液中晶粒大小呈现递减趋势,分别为3.9,3.0,1.8μm,这与不同介质中搅拌区峰值温度相符。这是因为,在FSP过程中,材料发生剧烈塑性变形,在热-机械共同的作用下,材料发生动态再结晶。根据C.I.Chang等[12]的研究,在镁合金搅拌摩擦加工过程中搅拌区晶粒尺寸d可由如下方程计算:

(2)式中Q为扩散激活能,R为气体常数,T为变形温度,为变形速率,并且根据扭转变形原理得:

(3)式中ω为搅拌头旋转速度,Re和Le分别为动态再结晶区域平均半径和高度,近似等于0.78倍的搅拌针半径和0.78倍的搅拌针长度[13]。本试验中,在不同冷却介质中进行FSP均采用统一搅拌头参数和加工参数,所以不同冷却介质中一样,(2)式中扩散激活能在材质确定的情况为一常数。最终由(1)(2)(3)式得到,在本试验条件下温度T为晶粒直径d唯一影响因素,并且晶粒直径d随温度T降低成指数关系减小。由温度场分析结果可知,在空气、循环水、干冰酒精混合溶液冷却介质中峰值温度呈现递减趋势,所以最终在以上三种冷却介质中晶粒大小依次递减。

图3 基体和不同冷却介质中搅拌区显微组织 (a)基体;(b)空气;(c)循环水;(d)干冰酒精混合溶液Fig.3 Microstructures of matrix and stir zone in different cooling mediums(a)matrix;(b)air;(c)circulating water;(d)mixture of dry ice and methanol

2.3 力学性能

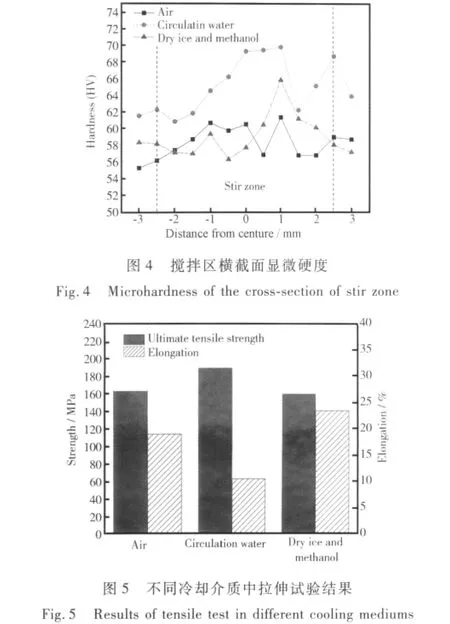

图4为搅拌区横截面显微硬度分布图。从图中可以看出,不同冷却介质中搅拌区的显微硬度较母材硬度(55HV)均有所提高,但提高程度有所不同。空气、循环水、干冰酒精混合溶液中搅拌区平均显微硬度分别为58HV,66HV,60HV,发现循环水中搅拌区的平均显微硬度高于干冰酒精混合溶液中。

图5为不同冷却介质中拉伸试验结果。由图5可见,在循环水冷却介质中,搅拌区抗拉强度最高,然而晶粒度最小的干冰酒精混合溶液中却呈现出较低的抗拉强度和较高的延伸率。发现硬度和强度数据具有相同的变化趋势,这一结果和路君[14]、Y.N.Wang[15]等人试验结果相同,即试样的力学性能和晶粒度之间并不服从Hall-Petch关系。这是因为,对于经过强塑性变形的AZ31镁合金,由于其合金元素含量较少,在强化机制方面主要考虑细晶强化和位错强化。在空气、循环水、干冰酒精介质中材料的细晶强化效果根据晶粒大小变化趋势可知依次增强。位错强化方面,由动态再结晶理论可知,变形温度越高动态再结晶发生的临界位错密度越低,动态再结晶进行的越充分,动态再结晶完成后材料内位错密度越低[16]。所以根据温度场数据可得:空气、循环水、干冰酒精介质中材料位错强化效果也依次增强。然而,Hiroyuki Watanabe 等[17]发现:在 AZ31镁合金中,当晶粒直径小于50μm,材料在变形过程中将有部分晶粒发生晶界滑移;同时J.Shi等[18]发现:随着晶粒直径减小,材料在变形过程中晶界滑移现象增强,并且晶界滑移软化效果将会抵消细晶强化效果。本试验中,从金相试验结果可知,在干冰酒精混合溶液中搅拌区平均晶粒大小为1.8μm,晶界所占比例相对于空气和循环水介质中明显增高,在变形过程中晶界滑移比例增加,晶界滑移会松弛由于位错运动聚集在晶界处的应力集中,从而降低了位错运动的阻力,导致材料软化,并且可以预测晶界滑移的软化效果强于细晶强化和位错强化的共同作用,最终导致干冰酒精混合溶液冷却介质中搅拌区强度和硬度较低;同时,由于晶界滑移对变形的协调作用和细晶在变形过程中受力的均匀性,使材料具有较好的塑性。

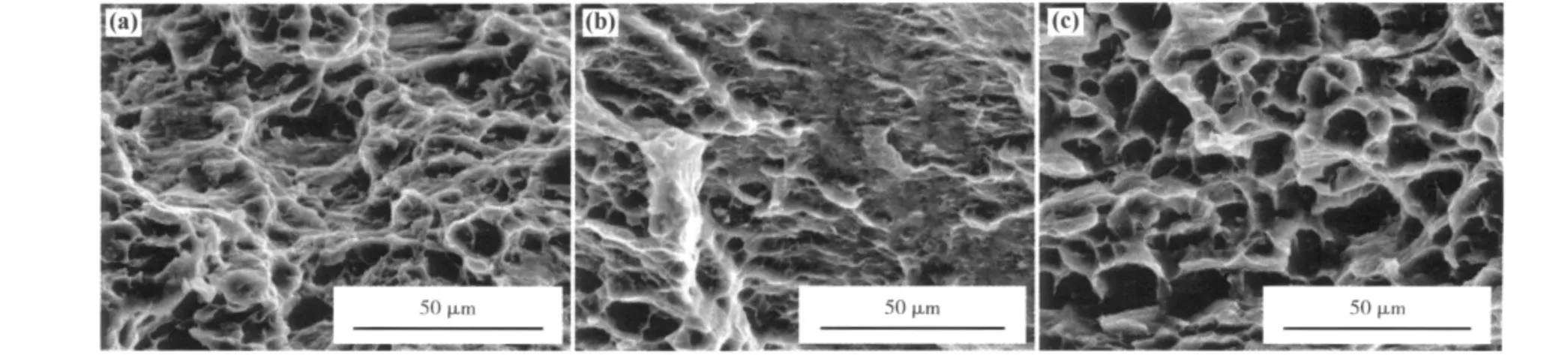

图6 拉伸断口扫描电镜照片 (a)空气;(b)循环水;(c)干冰酒精混合溶液Fig.6 SEM morphologies of tensile fracture (a)air;(b)circulating water;(c)mixture of dry ice and methanol

图6为不同冷却介质中拉伸试样的断口形貌。由图6-a可见,空气介质中断口形貌主裂纹不清楚,存在大量二次裂纹和适量韧窝,呈现准解理断裂特征;在循环水介质中断口仍呈现准解理断裂,但是解理断裂所占比例明显高于空气介质中;干冰酒精混合溶液介质中断口存在大量等轴状韧窝,呈现微孔聚合型断裂特征,如图6-c所示。

3 结论

(1)在空气、循环水、干冰酒精混合溶液三种冷却介质中,搅拌摩擦加工过程中峰值温度和150℃以上持续时间依次递减。

(2)冷却介质对晶粒长大抑制效果明显,空气、循环水、干冰酒精混合溶液中搅拌区晶粒大小分别为3.9μm,3.0μm,1.8μm,与各介质中峰值温度变化趋势一致。

(3)由于晶界滑移的软化效果强于细晶强化和位错强化的共同作用,干冰酒精混合溶液冷却介质中搅拌区强度和硬度较低,循环水中最高;延伸率方面,由于晶界滑移的协调变形作用和细晶的变形均匀性,干冰酒精混合溶液介质中具有高的延伸率。

(4)空气和循环水冷却介质中,拉伸断口均表现为准解理断裂,但循环水中解理断裂所占比例明显高于空气中,在干冰酒精混合溶液中拉伸断口表现为微孔聚合型断裂。

[1]MISHRA R S,MAHONEY M W,McFadden S X,et al.High strain rate superplasticity in a friction stir processed 7075 alloy[J].Scripta Materialia,1999,42(2):163-168.

[2]MISHRA R S,MAHONEY M W.Friction stir processing:a new grain refinement technique to achieve high strain rate superplasticity in commercial alloys[J].Materials Science Forum,2001,357/358/359:507-514.

[3]CHARIT I,MISHRA R S.High strain rate superplasticity in a commercial 2024 Al alloy via friction stir processing[J].Materials Science and Engineering(A),2003,359(1-2):290-296.

[4]MISHRA R S,MA Z Y,CHARIT I.Friction stir processing:a novel technique for fabrication of surface compositeMaterials[J].Science and Engineering(A),2003,341(1-2):307-310.

[5] HOFMANN D C,VECCHIO KENNETH S.Submerged friction stir processing(SFSP):An improved method for creating ultra-fine-grained bulk materials[J].Materials Science and Engineering(A),2005,402(1-2):234-241.

[6]WABG W,SHI Q Y,LIU P,et al.A novel way to produce bulk SiCp reinforced aluminum metal matrix composites by friction stir processing[J].Journal of Materials Processing Technology,2009,209(4):2099-2103

[7]SHARMA S R,MA Z Y,MISHRA R S.Effect of friction stir processing on fatigue behavior of A356 alloy[J].Scripta Materialia,2004,51(3):237-241.

[8]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering R,2005,50,(1/2):1-78.

[9]RHODES C G,MAHONEY M W,BINGEL W H,et al.Fine-grain evolution in friction-stir processed 7050 aluminum[J].Scripta Materialia,2003,48(10):1451-1455.

[10]SU J Q,NELSON T W,STERLING C J.Friction stir processing of large-area bulk UFG aluminum alloys[J].Scripta Materialia,2005,52(2):135-140.

[11]CHANG C I,DU X H,HUANG J C.Achieving ultrafine grain size in Mg-Al-Zn alloy by friction stir processing[J].Scripta Materialia,2007,57(3):209-212.

[12]CHANG C I,LEE C J,HUANG J C.Relationship between grain size and Zener-Holloman parameter during friction stir processing in AZ31 Mg alloys[J].Scripta Materialia,2004,51(6):509-514.

[13]CHANG C I,DU X H,HUANG J C.Producing nanograined microstructure in Mg-Al-Zn alloy by two-step friction stir processing[J].Scripta Materialia,2008,59(3):356-359.

[14]路君,靳丽,董杰,等.等通道角挤压变形AZ31镁合金的变形行为[J].中国有色金属学报,2009,19(3):434-432.

(LU J,JIN L,DONG J,et al.Deformation behaviors of AZ31 magnesium alloy by equal channel angular extrusion[J].The Chinese Journal of Nonferrous Metals,2009,19(3):434-432.)

[15]WANG Y N,CHANG C I,LEE C J,et al.Texture and weak grain size dependence in friction stir processed Mg-Al-Zn alloy[J].Scripta Materialia,2006,55(7):637-640.

[16]毛卫民,赵新兵.金属的再结晶与晶粒长大[M].北京:冶金工业出版社,1994:201-203.

(MAO W M,ZHAO X B.Recrystallization and grain growth of the metal[M].Beijing:Metallurgical Industry Press,1994:201-203.)

[17]WATANABE H,TAKARA A,SOMEKAWA H,et al.Effect of texture on tensile properties at elevated temperatures in an AZ31 magnesium alloy[J].Scripta Materialia,2005,52(6):449-454.

[18]SHI J,ZIKRY M A.Grain size,grain boundary sliding,and grain boundary interaction effects on nanocrystalline behavior Materials[J].Science and Engineering(A),2009,520(1/2):121-133.