加热炉炉门口结构改进

2013-07-13王学岗谢英娟

王学岗 谢英娟

作者通联:中原特钢股份有限公司设备工程部 河南济源市 459008

E-mail:wangxuegang707196@126.com

中原特钢股份有限公司现有十几台燃气台车式加热炉,炉衬结构为全纤维炉衬,使用一年半以后,出现炉门口部位纤维损坏,耐热铸钢护板变形,炉门烧蚀,炉门密封起不到应有的作用,炉门口三面严重跑火。经过反复研究,分析原有结构及损坏原因,制定解决方案并付诸实施,很好地解决了炉门口部位跑火难题,收到预期效果。

1.改进前状况

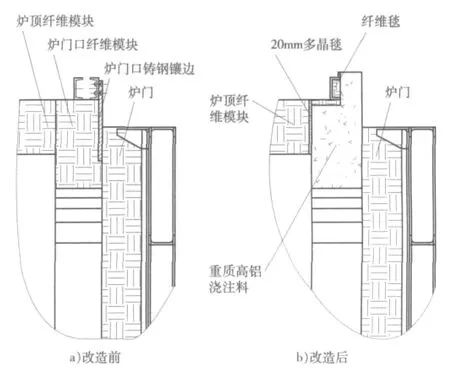

加热炉炉衬采用全纤维结构,在炉门口两侧门柱和门檐部位装有耐热铸钢护板(图1、图2)。在装出料过程中,由于炉门频繁重复打开、升降、压紧等动作,加之炉门升降过程中,炉门与炉门口密封面之间有50mm 左右的缝隙,高温炉气从缝隙中往外冒,直接烧蚀炉门柱和门檐。使用一段时间后,在炉门口纤维模块间产生缝隙,同时,铸钢护板严重翘曲变形,造成炉门与炉门门柱和门碹密封不严,发生跑火现象,严重时烧坏炉顶纤维模块,被迫停炉修理。使用一年半左右的时间就需更换炉门口的铸钢护板和炉门口部位纤维模块,给正常生产带来严重影响。

2.原因分析

(1)炉门口采用全纤维结构,且为大型异型模块,门檐纤维模块为水平吊挂安装。装出料过程中,炉门频繁升降对炉门口的纤维造成冲击,长时间压缩、烧损使其收缩而失去弹性,加上纤维自身重量而产生两种缝隙:纤维模块间的缝隙和纤维模块与铸钢护板间的缝隙。从这两种缝隙处窜火烧坏纤维模块锚固件,烧蚀铸钢护板而翘曲变形。

(2)炉门升降时,从炉门与炉门口密封面的缝隙冒火,造成炉门口铸钢护板烧蚀变形。破坏此部位原有的密封性,并形成恶性循环,更加速了此部位结构件的损坏。

(3)炉门采用滚轮滑道式压紧方式。炉门在最底部位置打开或关闭时,均受到锁紧机构的外力,此外力使炉门在升降的同时还产生前后水平方向的运动(即炉门因受自重力和锁紧装置前后水平方向的推力使炉门产生斜向运动),易使炉门纤维和炉门口纤维、铸钢护板发生摩擦,炉门纤维因摩擦而受损,失去密封功能。

图1 炉门门檐结构

3.改进措施

改进实施如下(参见图1、图2)。

(1)炉门口部位的纤维改为浇注料结构,炉门口平碹改为拱形碹。炉门口原有的双槽钢横梁取掉一根改为单根,在碹的上部增加小挡墙;炉门柱内加锚固砖,两个炉门柱和门碹与炉门的结合面在同一个铅垂面上,利用耐火纤维的柔软和富有弹性的特点,制成了钢性对柔性的密封面。炉门碹与炉顶模块间增加一层20mm 多晶氧化铝纤维毯,补偿收缩。

(2)取消炉门口部位所有的耐热铸钢护板,在两侧炉门柱型钢上用两排不锈钢螺栓固定两层50mm 厚的含锆纤维板,保护炉门口型钢不受热、不变形。

(3)将滚轮滑道式压紧方式改为气缸水平压紧方式。炉门落在最底部时,靠气缸的水平推力对炉门施以松开或压紧,即炉门要打开时,气缸先给炉门施以向外的水平推力,使炉门离开炉门口密封面50mm的距离,炉门才能向上提升;炉门需关闭时,炉门落到最底部,气缸给炉门施以向炉内的水平推力,使炉门向炉门口密封面水平移动并压紧。

图2 炉门柱部位结构

(4)改进燃烧控制系统。在炉门打开、台车开出时,烧嘴大火自动关闭;台车开进到位,且炉门关闭到位,烧嘴大火自动恢复。

4.改进效果

通过对炉门柱、碹结构和炉门压紧方式的改进,彻底解决了炉门口部位损坏和跑火难题,此部位耐火材料的使用寿命由一年半可延长至五年左右。改造费用总计约4万元。全年可节约天然气费用5万元,铸件、维修费用12.5万元,两项共计17.5万元;节省维修时间15 天。取得了明显的经济效益和社会效益。