普光气田超深井钻井技术的进步与思考

2013-07-13闫光庆张金成赵全民

闫光庆,张金成,赵全民

(1.中国石化石油工程技术研究院,北京 100101;2.中国石化集团国际石油勘探开发有限公司,北京 100029)

1 普光气田概况

1.1 勘探开发历程

普光气田位于四川省东北部大巴山南麓,为双石庙—普光北东向构造带上的一个鼻状构造。中国石化于1986年开始在这一地区进行勘探;1999年4月成立了中国石化南方海相项目经理部,展开规模勘探;2002年4月成立了中国石化南方勘探开发分公司,进一步加大了勘探力度;2003年5月普光1井钻探取得了重大突破,获得了高产工业气流。随即进行重点勘探,相继布置并完钻了13口探井,不断取得勘探突破。截至2006年底,探明普光气田含气面积约28 km2,可采储量2511×108m3,是四川盆地目前已发现的国内规模最大、丰度最高的特大型整装海相气田。从2005年12月第一口开发井开钻,到2009年9月最后一口开发井完钻,历经4年,共钻成了38口开发井,顺利完成了普光气田的勘探开发任务。普光气田于2009年10月顺利投产,现已建成年产80亿m3混合天然气的生产能力。

1.2 主要钻井技术难题[2,5]

普光气田主要钻遇中生界和上古生界地层,自上至下依次钻遇遂宁组、上下沙溪庙组、千佛崖组、自流井组、须家河组、雷口坡组、嘉陵江组、飞仙关组、长兴组和龙潭组。主要目的层为飞仙关组。普光气田的地层为陆相、海陆相交互和海相沉积,其中须家河组及其以上地层属陆相地层,雷口坡组及其以下地层为海相地层。

普光气田天然气储层埋藏深、高温、高压、高含硫,在钻井过程中出现了一系列的问题,总体概括为喷、漏、塌、卡、硬、斜、毒、跳、断、窜等十大世界级难题。归纳起来,普光气田主要存在以下钻井难题。

(1)上部陆相地层硬度高、研磨性强、可钻性差。须家河组石英砂岩硬度达8级,上部陆相地层可钻性级值一般在5~8之间,钻头寿命短,机械钻速低。

(2)构造高陡,井斜问题突出。普光构造属于褶皱构造,地层倾角大,一般在30°~75°之间,自然造斜能力强,极易发生井斜。

(3)井壁失稳严重。部分地层为裂缝性地层,极易发生井漏。普光1井在89~154 m井段出现5次井漏,共漏失泥浆164 m3;由于钻井液的漏失,地层遭到钻井液的浸泡,强度降低,再加上由于漏失钻井液柱提供的支撑力不够,出现恶性井塌。

(4)岩性多变,岩石坚硬,跳钻严重,断钻具事故频繁发生。钻头断齿多,造成井底落物,给后续施工增加了困难。

(5)高含H2S等有毒气体,井控难度大,风险大。

(6)固井条件复杂,施工难度大,固井质量难以保证。

2 普光气田超深井钻井技术的进步[5]

从第一口探井P1井于2001年11月3日开钻,到最后一口开发井P104-3于2009年9月19日完钻,普光气田超深井钻井共经历了8年时间。概括起来,可将普光气田钻井技术的进步划分为3个阶段:探索阶段、发展阶段、气体钻井阶段。

2.1 探索阶段(2001年9月~2003年6月)

2.1.1 钻井概况

该阶段只打了1口井,即普光1井(记为P1)。该井是部署在普光气田的第一口探井,为大位移定向井,原设计井深5523.77 m,垂深5180 m,水平位移1340.07 m。2001年9月28日开始搬迁,10月25日开始安装,11月3日开钻,2003年4月27日完钻,6月20日完井。完钻井深5700 m,垂深5352.25 m,水平位移1340.25 m。钻井周期为540.27天,建井周期630.08天,平均机械钻速为0.99 m/h,使用钻头124只。通过该井的钻探,对普光气田的地质状况有了初步的了解,认识到了存在的钻井难题,为普光气田的勘探开发提供了必不可少的第一手资料。

2.1.2 采用的钻井技术

在普光1井施工中,采取了边打边总结边研究的方法,主要采用了以下钻井技术。

2.1.2.1 钻头优选技术

(1)在下沙溪庙和千佛崖地层,优选使用的SH33系列钻头的机械钻速比HJ537系列钻头的机械钻速有明显提高;

(2)在自流井和须家河地层,改变原HJ537系列钻头的齿型与布齿结构,平均机械钻速由原来的0.48 m/h提高到0.98 m/h;

(3)在雷口坡和嘉陵江地层,与川石、百施特合作开发了适应本地区三开使用的PDC钻头,综合效益提高了150%。

2.1.2.2 防斜打快技术

采用了“偏轴+单扶”钻具组合和PDC钻头+井下动力钻具复合驱动的钻井方式。

2.1.2.3 套管防磨技术

应用FM系列钻柱式防磨减扭接头,有效保护了技术套管。

2.1.2.4 钻井液技术

针对钻井过程中出现的井漏、HS、CO2-、23HCO3-含量超标、钻井液密度低等问题,经多方调研与研究,将钻井液转化为聚合醇聚磺钻井液体系,同时采取了一些有力措施来提高钻井液的携砂和防塌能力、高温稳定性、润滑性以及消除 CO2-、3HCO3-对钻井液性能的影响。

2.2 发展阶段(2003年7月~2005年12月)

2.2.1 钻井概况

该阶段先后钻了 9口探井,即 P2、P3、P4、P5、P6、P7、P8、P9、P11 井。分为3 个钻井轮次。本阶段主要是认真总结了P1井的经验和教训,通过推广应用钻头优选、PDC+螺杆复合钻井、防斜打快、防漏堵漏等技术提高钻井速度,因此发展阶段也可称为提速阶段。

2.2.2 采用的钻井技术

在该阶段,围绕提高普光气田钻井速度的目标,采用了一系列钻井技术。

2.2.2.1 钻头优选技术

在雷口坡地层、白云岩地层硬度高,研磨性强,使用M1375钻头,其肩部主力切削齿先期磨损速度较快,影响钻头使用寿命,推荐使用了M1385钻头;在嘉陵江及飞仙关组,推荐使用了M1375钻头;长兴、龙潭组地层硬度相对较高,极少量的井段含有燧石结核,但大段岩性均质,燧石结核对金刚石钻头冲击破坏性大,使用金刚石钻头时需密切注意钻时变化,可避开含燧石结核的井段使用PDC钻头。经统计 P5、P6、P7、P8、P9 井的实钻资料可知:牙轮钻头的平均机械钻速为1.41 m/h,PDC钻头的平均机械钻速为2.74 m/h,PDC钻头平均机械钻速比牙轮钻头提高了94.33%。

2.2.2.2 PDC+螺杆复合钻井技术

通过在雷口坡、嘉陵江和飞仙关组尝试PDC钻头+螺杆复合钻井技术,钻井速度明显提高,最高机械钻速超过了10 m/h,创造了PDC钻头的最高指标。

2.2.2.3 防斜打快及垂直钻井系统

采用了偏轴接头钻具组合、PDC钻头+直螺杆钻具组合、柔性钟摆钻具组合、小钟摆钻具组合等控制井斜,并取得了一定的效果。尤其在P7井引进试验了POWER-V垂直钻井系统,试验井段最大井斜2.89°,绝大部分井段的井斜控制在2°以下,防斜效果较好。最低机械钻速1.32 m/h,最高2.32 m/h,机械钻速也有所提高。

2.2.2.4 防漏堵漏钻井技术

针对普光气田裸眼段长、缝洞孔喉尺寸难确定、存在张开性裂缝和岩石骨架承压能力低等特点。在桥塞堵漏的基础上,引入凝胶聚合物和胶结剂,研究形成了凝胶堵漏新技术。在PA-2、PB-2、P4-2、P6-4等井进行了成功应用。现场应用表明:凝胶堵漏技术能适应川东北地区陆相、海相地层复杂堵漏,以及漏层不定的长裸眼段承压堵漏,对不同裂缝、孔隙适应性强,提高地层承压能力>15 MPa,施工成功率>95%。

2.2.3 发展阶段钻井技术的进步

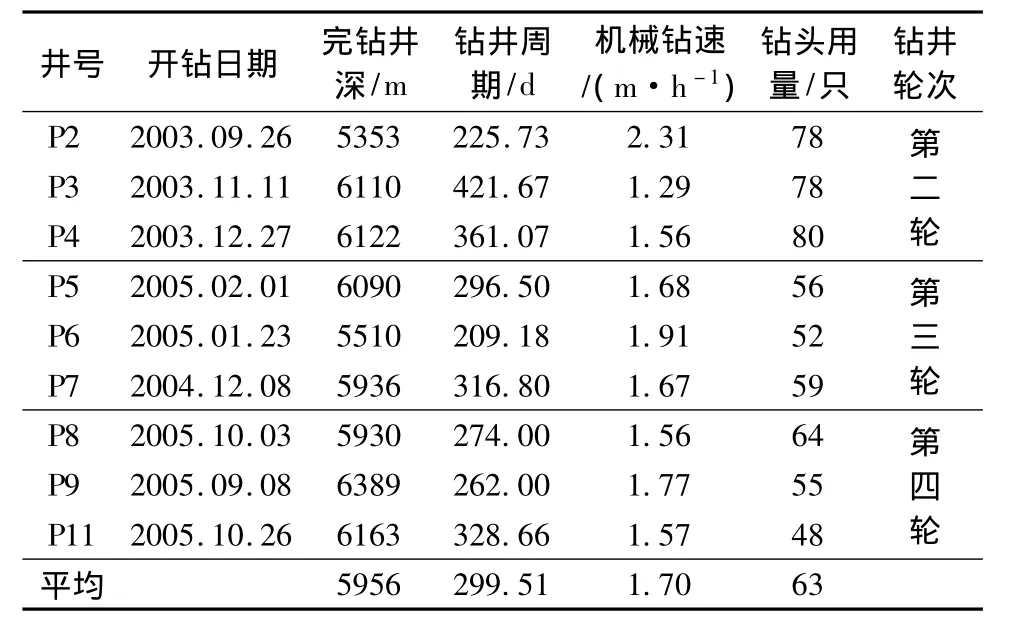

9口探井的具体钻井指标见表1。

表1 普光气田发展阶段完钻探井的基本情况

发展阶段与探索阶段相比,钻井周期由探索阶段的540.27天(约18个月)降到299.51天(约10个月),缩短了44.56%;机械钻速由探索阶段的0.99 m/h提高到1.70 m/h,提高了71.72%;钻头用量由124只减少到63只,减少了49.19%。由此可知,经过发展阶段,普光气田超深井钻井技术取得了比较明显的进步。

2.3 气体钻井阶段(2006年1月~2009年10月)

2006年1月17日,以第一口开发井P302-1采用气体钻井技术开钻为标志,普光气田钻井进入了大提速钻井阶段,即气体钻井阶段。

2.3.1 气体钻井技术在P302-1井的首次试验

为了从钻井方式上大幅度提高机械钻速,在上沙溪庙组、千佛崖和自流井组地层第一次进行了气体钻井新技术的尝试,试验井段为564.00~3002.07 m,占全井设计井深的44.3%,最高机械钻速达到了11.31 m/h,平均机械钻速为8.50 m/h,该井段只使用了5只钻头,施工时间只有20天。与前期完钻的6口探井相同井段钻井指标相比,机械钻速从1.57 m/h提高到8.50 m/h,提高了4.41倍,施工时间由124.17天减少到25.36天,减少了98.81天,钻头数量由67只减少到7只,减少了60只(见表2)。采用气体钻井新技术不但大大提高了钻井速度,而且也彻底解决了井漏问题,另外,由于气体钻井钻进时的钻压小于常规钻井液钻进的钻压,因此井斜问题也得到了较满意的解决。

表2 普光气田不同钻井方式二开钻井指标对比

2.3.2 气体钻井技术在普光气田的推广应用

气体钻井技术在P302-1井的成功应用拉开了普光气田推广应用气体钻井技术的序幕。此后开钻的3口探井和其余37口开发井全部采用了气体钻井技术。通过对气体钻井技术的实践和研究,逐步摸索出了一套适应普光气田地质特点的空气钻井、雾化钻井、氮气钻井、牙轮钻头气体钻井、PDC钻头气体钻井、空气锤气体钻井等气体钻井综合配套技术。

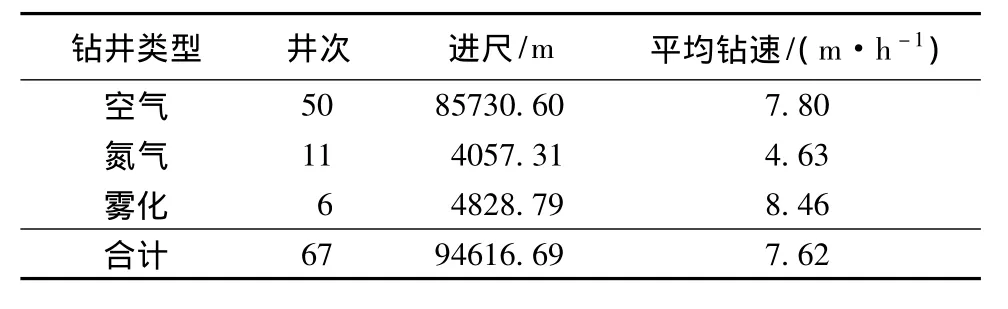

普光气田38口开发井全部采用了气体钻井技术,共实施气体钻井67井次,累计进尺9.46×104m,占总进尺的48.5%,平均机械钻速7.62 m/h。其中空气钻井50井次,平均机械钻速7.80 m/h,氮气钻井11井次,平均机械钻速4.63 m/h,雾化钻井6井次,平均机械钻速8.46 m/h(详见表3)。

2.3.3 气体钻井阶段钻井技术的进步

该阶段共完成了41口井的钻井施工,包括3口探井和38口开发井(其中直井2口,定向井30口,水平井6口)。据统计,平均完钻井深5999 m,平均钻井周期232.06天,平均机械钻速2.61 m/h,平均钻头用量34只。

表3 气体钻井技术在普光气田的应用情况

该钻井阶段与发展阶段相比,最突出的特点是气体钻井技术的广泛应用,钻井周期由发展阶段的299.51天减少到232.06天,缩短了22.52%;机械钻速由 1.70 m/h提高到 2.61 m/h,提高了53.53%;钻头用量由发展阶段的63只减少到34只,减少了46.03%。由此可知,经过气体钻井阶段,普光气田超深井钻井技术取得了更大的进步。

3 对普光气田超深井钻井实践的思考

普光气田超深井钻井实践历经8年,超深井钻井技术取得了巨大的进步,不但为普光气田的早日投产提供了强有力的技术支持,而且为中国石化超深井钻井技术的发展积累了一定的经验。

在肯定普光气田超深井钻井技术取得巨大进步的同时,本文对普光气田超深井钻井实践也进行了认真的思考,并对中国石化超深井钻井技术的发展提出了一些建议。

3.1 气体钻井技术对普光气田超深井钻井技术的进步起到了革命性的作用

气体钻井技术应用之前,在普光气田已经实施了10口探井,分为4个钻井轮次,详见表4。

表4 各钻井轮次钻井指标对比

由表4可以看出,由探索阶段到发展阶段,各项钻井指标都有了较大的进步。但在发展阶段的3个钻井轮次中,各项钻井指标变化不大,基本维持在同一个水平。这就充分说明了不改变钻井方式、不采取新的钻井技术,是很难再把各项钻井指标提高一个水平的。正是在这种情况下,积极引进并推广应用了气体钻井技术。

如上所述,气体钻井技术是一种不同于常规钻井液钻井的技术,成功地应用于普光气田上部陆相井段,与常规钻井液钻井相比,机械钻速同比提高4~8倍,钻井周期缩短60~90天;井斜控制良好;避免了因地层吸水膨胀引起的井眼复杂;有效地避免了井漏的发生;提高了单只钻头进尺,大幅度节约了钻头使用量;节省了钻井液费用。因此可以说气体钻井技术对普光气田超深井钻井技术的进步起到了革命性的作用。

因此建议在深井超深井钻井实践中,应根据不同地区的地质特性,选择最优的钻井方法与钻井技术,这样才能达到事半功倍的提速效果。

3.2 气体钻井技术也带来了一些工程问题,影响了提速潜力的发挥

任何事物都有正反两个方面,气体钻井技术带来巨大提速优势的同时,也带来了一些工程问题,尤其是在应用初期,断钻具、地层出水引起卡钻、气液转换引起井壁失稳、井下燃爆着火等时有发生,给正常生产带来了较大影响。

统计普光气田实施气体钻井的41口井,其中26口井发生钻具复杂共计65次,包括钻杆断裂33次,钻铤断裂12次,加重钻杆断裂7次,钻杆脱扣5次,空气锤锤头断裂8次。钻具失效频率平均1.6次/井,P101井高达9次。P204-2井因断钻铤损失58.5 h,P201-1井因断空气锤锤头填井侧钻,损失284 h。P2011-3井气体钻井完钻转换钻井液后划眼用时10天,P106-2H井气体钻井完钻转换钻井液后划眼用时25天。气体钻井技术不仅给井下安全带来了一定隐患,而且增加了钻具投入费用,更重要的是增加了打捞、起下钻、划眼时间,部分抵消了气体钻井技术的提速效果。

表5是前期10口井应用气体钻井技术的情况,从中可以看出,各井的钻井指标存在较大的差距,机械钻速最高为13.9 m/h(P4-2井),最低为4.5 m/h(PA-2井);施工时间最短11天,最长58天;使用钻头最少为2只,最多12只。分析原因,虽然与各井的地质环境情况不同有关,但主要原因是各气体钻井服务队伍的技术水平有较大差异。参加普光气田气体钻井技术服务的队伍有5家,其中中国石化内部队伍三支(胜利、中原、西南各一支)、威德福一支、中石油一支。

中国石化应统一成立气体钻井技术服务中心,整合系统内分散资源,集中人力、物力,加大新技术应用过程中出现问题的研究与处理力度,尽快形成适合应用地层地质特点的气体钻井综合配套技术,使之发挥出最大的提速潜力。

表5 前期10口井应用气体钻井技术的情况

3.3 没有专业化打捞公司,故障复杂处理时间长损失大

中国石化在川东北还没有一家专业化打捞公司。一旦出现井下复杂事故,都是各钻井承包商自行处理,不但处理时间长,而且损失巨大。P105井2007年5月28日空气锤锤头断落,“落鱼”长0.70 m,5月29日开始打捞,至6月17日恢复正常钻进,共打捞处理19天。先后进行各种方式打捞、磨铣23次,使用公锥3只,强磁2个,打捞筒2个,磨鞋6只。在普光气田有5口井因为发生故障复杂而未能采取及时有效的处理措施,不得不填井侧钻,造成了巨大的损失。

因此建议中国石化选择一家实力强的钻井公司或管具公司为依托,由中国石化出一部分资金进行重点扶持,用于购买专用打捞工具,并从中国石化内部调派3~5名具有丰富打捞经验的复杂事故处理人才,成立一家中国石化自己的专业化打捞公司,为中国石化超深井钻井技术的进步保驾护航。

4 结语

(1)普光气田钻井技术的发展经历了探索、发展和气体钻井3个阶段,虽然只有8年,但取得了巨大的技术进步,有力地保障了普光气田的开发建设。

(2)气体钻井技术是提高普光气田上部陆相地层钻井速度的最经济实用的钻井新技术,对普光气田超深井钻井技术的进步起到了革命性的促进作用。

(3)建议成立气体钻井技术服务中心,集中人力、物力,加大新技术应用过程中出现问题的研究与处理力度,使之发挥出最大的提速潜力。

(4)建议成立一家专业化打捞公司,为中国石化超深井钻井技术的进步保驾护航。

(5)普光气田超深井钻井综合配套技术对川东北地区的其它气田,乃至对中国石化超深井的钻井都具有重要的指导意义。

[1] 沈忠厚.现代钻井技术发展趋势[J].石油勘探与开发,2005,32(1):89-91.

[2] 曾义金,刘建立.深井超深井钻井技术现状和发展趋势[J].石油钻探技术,2005,33(5):1 -5.

[3] 孙继明,侯树刚,李铁成.空气钻井技术在普光D-1井的应用[J].石油钻探技术,2006,34(4):24 -26.

[4] 张金成,位华,于文红.空气钻井技术在普光气田的应用[J].石油钻采工艺,2006,28(6):8 -10.

[5] 张金成.普光气田钻井技术发展与展望[J].石油钻探技术,2008,36(3):5-9.