厚大断面铸件小冒口铸造工艺

2013-06-28险峰实业总公司贵州惠水550601向新强马丽飞董秀芳

险峰实业总公司 (贵州惠水 550601) 向新强 马丽飞 董秀芳

我厂生产的数控轧辊磨床大拖板上的电机滑板(材质HT250),楔横轧机支架(材质QT500-5) 其壁厚在150~350mm,属于厚大断面铸件,铸造难度大,按常规工艺则难于补缩,我们采用了小冒口铸造工艺,解决了该生产难题,提高了工艺合格率,又减少了加工切除冒口工序,降低了生产成本,缩短了生产周期。

1. 小冒口铸造工艺原则

灰铸铁件在冷却和凝固过程中既有液态冷却收缩、凝固收缩,又有石墨析出产生的膨胀。宏观上铸件成形过程中所表现出来的体积变化就是膨胀、收缩叠加相抵的净结果,厚大断面铸件的小冒口铸造工艺必须遵循的一个重要原则是充分利用铸件本体的石墨化膨胀。要建立起这一原则,必须从浇注系统设计、合金成分分析及浇注温度控制等多方面进行严格控制。任何一个环节失控都不能得到合格铸件。对于厚大断面灰铸铁件而言,则是按照均衡凝固理论,充分利用灰铸铁在凝固前的石墨化膨胀,达到不用大冒口补缩的效果。

2. 浇注系统设计

小冒口铸造工艺的浇注系统设计要求做到使金属液平稳地注入型腔。浇注系统各单元设计时,要求具有较好的挡渣作用,也就是说要尽可能缩短浇注时间,防止铁液的二次氧化,并防止铸件在石墨化膨胀到来之前可能产生的铁液回流现象,靠铸件自身的石墨化膨胀获得致密的铸件。

灰铸铁件浇注系统各单元截面积的比例按封闭式设计。采用全封闭浇注系统,不仅挡渣效果好,而且能有效地防止气体卷入,使浇道各部分在浇注过程中始终处于充满状态。其比例一般为:ΣF直∶ΣF横∶ΣF内=1.5∶1.25∶1,内浇道以扁平梯形截面为佳。同时为了提高横浇道的撇渣作用,一般横浇道与内浇道二者高度之比≥3为宜。

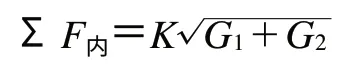

在实际生产中常用下式来确定ΣF内的大小:

式中K——经验系数,通常取K=0.85;

G1——铸件重量(kg);

G2——浇注冒口重量(kg)。

内浇道形状的设计以扁平为宜。扁平式内浇道对于早凝固有利。内浇道中的铁液在铸件本体石墨化膨胀到来之前必须先凝固,否则铁液会产生回流现象。

3. 冒口设计

厚大断面铸件不用传统的大冒口补缩,而采用小冒口,一般用扁冒口出气,且呈分散式分布。在浇注过程中,这种小冒口起到型腔顺利排气作用,并减少铁液的流动阻力。在铸件石墨化膨胀到来之前,小冒口已经凝固。小冒口的总面积应大于内浇道总面积。

4. 集渣包的设计

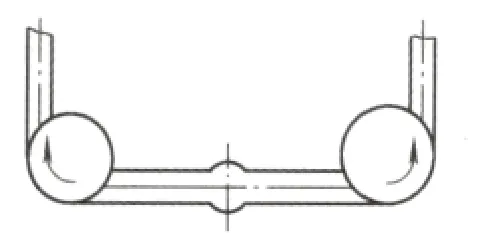

对于球墨铸铁件,为了加强横浇道的挡渣作用,需要设置集渣包,一般在横浇道的拐弯处(见图1)。集渣包的形状设计为圆台形状,其高度比横浇道的高度大一倍,并尽量使铁液经横浇道切向流入集渣包内,使铁液产生旋流,有利于浮渣,从而获得干净的铁液流入型腔。

图1 集渣包设置

5. 激冷措施

对于壁厚相差很大的铸件,局部也可以放置冷铁激冷进行均衡凝固控制,以利于铸件凝固时减少热节。以电机滑板为例,由于灰铸铁的石墨化膨胀远不如球墨铸铁,所以在该件下方全部铺设外冷铁激冷。

6. 化学成分控制

为了实现厚大件小冒口铸造工艺,不仅需要有合理的造型工艺,而且还需要有合理的成分设计来保证,对铁液的成分必须控制,球墨铸铁成分控制碳当量在4.1%以下。具体成分为:wC=3.9%~4.0%、wSi=2.3%~2.7%、wMn<0.5%、wP<0.08%、wS<0.009%、wMg残=0.04%~0.045%、wRE残=0.04%~0.045%。

对于特厚的球墨铸铁件应加入长效孕育剂,有特殊要求的铸件也可加入某些合金元素,以改善其基体组织。

7. 温度控制

要求高温出铁,低温浇注,铁液出炉温度应在1420℃以上,这是保证良好球化处理和孕育处理的先决条件。处理好的铁液应降温后方可浇注,浇注温度一般控制在1310~1330℃。必须指出的是,浇注温度越高,缩松倾向就越大。

此外,砂型的紧实度,砂箱刚度与小冒口铸造工艺有着较大的关系。上述工艺要求砂箱要有足够的吃砂量,砂型紧实度大于95硬度单位,树脂砂造型为最佳。用螺栓锁箱,避免用压铁,其目的是在铸件本体石墨化膨胀时,外部要有足够的约束力。

8. 实例

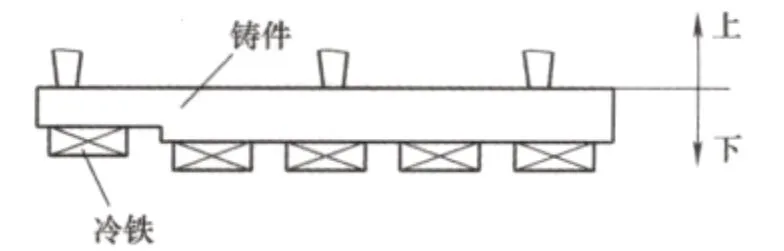

实例1:某型号电机滑板铸造工艺如图2所示。铸件外形尺寸为1100mm×800mm×150mm,铸件主要壁厚150mm,材质为HT250。工艺设计时浇注系统从一端进铁液,在底部均匀放置外冷铁,冒口用50mm×20mm的扁出气冒口6个。铸件重量950kg ,浇冒口重量80kg,ΣF内=27cm2,ΣF横=45cm2,ΣF直=38cm2。

图2 电机滑板工艺

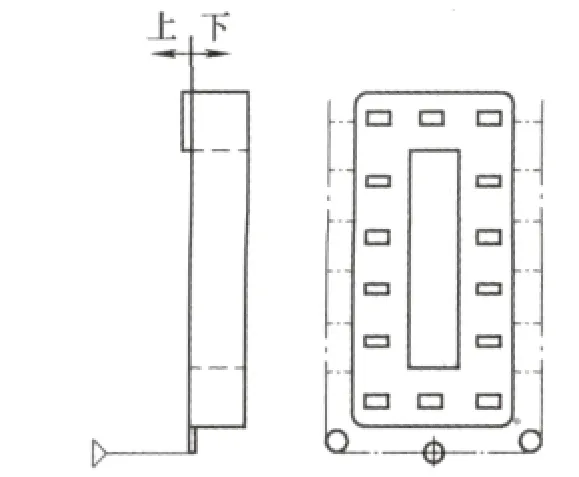

实例2:楔横轧机右支架铸造工艺如图3所示。铸件外形尺寸2000mm×1000mm×350mm,铸件主要壁厚275~350mm,材质QT500-5,铸件重量2850kg ,浇冒口重量290kg,浇注系统各组元面积为ΣF内=57.6cm2,ΣF横=116cm2,ΣF直=77cm2。冒口用50mm×20mm的扁出气冒口14个。

图3 楔横轧机右支架铸造工艺

9. 结语

(1)厚大端面灰铸铁、球墨铸铁件小冒口铸造工艺是可行的。

(2)要实现小冒口铸造工艺需要有合理的浇注系统和合金成分设计。

(3)应采取措施保证铸件在型腔内达到完全的石墨化膨胀,利用本身的石墨化膨胀达到铸件组织致密,这是实现厚大断面铸件小冒口铸造的关键。